Ja, aber nur bestimmte Stähle werden für diesen Prozess ausgewählt. Obwohl alle Stähle Kohlenstoff enthalten, wird die als Aufkohlen bekannte Fertigungstechnik ausschließlich auf kohlenstoffarme Stähle angewendet. Der Zweck besteht nicht nur darin, Kohlenstoff hinzuzufügen, sondern ein Bauteil mit zwei unterschiedlichen Eigenschaftssätzen zu schaffen: einer extrem harten, verschleißfesten Oberfläche und einem weichen, zähen und duktilen Kern.

Aufkohlen ist ein Einsatzhärteverfahren, bei dem Kohlenstoff in die Oberfläche eines kohlenstoffarmen Stahls eindiffundiert. Dadurch kann die Oberfläche nach dem Abschrecken hart werden, während der Kern zäh bleibt, wodurch ein Bauteil entsteht, das sowohl Oberflächenverschleiß als auch katastrophalem Bruch widersteht.

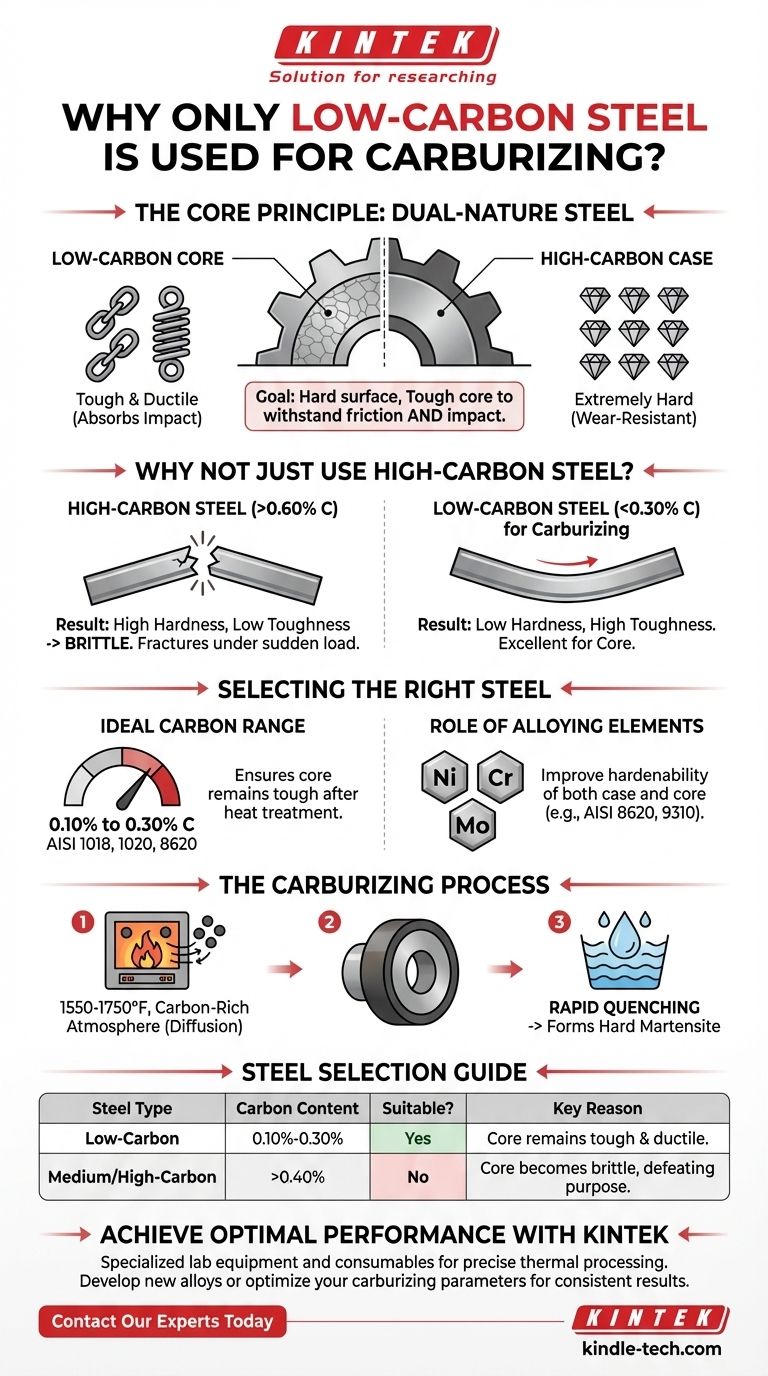

Das Kernprinzip: Erzeugung eines Stahls mit doppelter Natur

Das Aufkohlen löst ein grundlegendes technisches Dilemma. Viele Anwendungen, wie Zahnräder oder Lager, erfordern ein Material, das Oberflächenreibung und Verschleiß standhält und gleichzeitig Stößen und Schlägen widersteht, ohne zu zersplittern.

Warum nicht einfach hochkohlenstoffhaltigen Stahl verwenden?

Ein einfacher hochkohlenstoffhaltiger Stahl (mit >0,60 % Kohlenstoff) kann durch Abschrecken sehr hart gemacht werden. Diese Härte geht jedoch mit einem erheblichen Nachteil einher: Sprödigkeit. Ein vollständig aus hochkohlenstoffhaltigem Stahl gefertigtes Teil wäre zwar stark, könnte aber unter plötzlicher Belastung oder Stoß leicht brechen.

Das Ziel der "Einsatzhärtung"

Das Ziel des Aufkohlens ist es, einen "Einsatz" – eine dünne, gehärtete Außenschicht – auf dem Stahlbauteil zu erzeugen. Dies sorgt für die notwendige Oberflächenhärte zur Verschleißfestigkeit.

Unter diesem Einsatz liegt der ursprüngliche kohlenstoffarme "Kern", der beim Abschrecken nicht wesentlich härtet. Dieser Kern bleibt relativ weich, duktil und zäh, wodurch er Stoßenergie absorbieren kann, ohne zu brechen.

Wie der Kohlenstoffgehalt die Eigenschaften bestimmt

Die Endhärte eines abgeschreckten Stahls ist fast ausschließlich eine Funktion seines Kohlenstoffgehalts.

- Niedriger Kohlenstoff (<0,30 % C): Führt zu geringer Härte, aber hoher Zähigkeit.

- Hoher Kohlenstoff (>0,60 % C): Führt zu hoher Härte, aber geringer Zähigkeit (Sprödigkeit). Das Aufkohlen erzeugt einen Verbundwerkstoff, indem es eine kohlenstoffreiche Schicht auf einer kohlenstoffarmen Basis bildet.

Auswahl des richtigen Stahls zum Aufkohlen

Der Erfolg des Prozesses hängt davon ab, mit dem richtigen Material zu beginnen. Der Stahl muss einen ausreichend niedrigen Kohlenstoffgehalt aufweisen, um sicherzustellen, dass der Kern nach der abschließenden Wärmebehandlung zäh bleibt.

Der ideale Kohlenstoffbereich

Für das Aufkohlen ausgewählte Stähle haben typischerweise einen Kohlenstoffgehalt zwischen 0,10 % und 0,30 %. Gängige Sorten sind AISI 1018, 1020 und 8620.

Die Rolle von Legierungselementen

Während einfache Kohlenstoffstähle aufgekohlt werden können, werden legierte Stähle wie AISI 8620 oder 9310 oft für anspruchsvollere Anwendungen bevorzugt.

Legierungen wie Nickel, Chrom und Molybdän sind nicht direkt am Aufkohlen beteiligt, verbessern aber die Härtbarkeit sowohl des Einsatzes als auch des Kerns erheblich. Dies ermöglicht eine größere Festigkeit und die Fähigkeit, größere Querschnitte effektiv zu härten.

Der Prozess auf einen Blick

Das Stahlteil wird in einem abgedichteten Ofen mit kohlenstoffreicher Atmosphäre auf eine hohe Temperatur (typischerweise 850-950 °C oder 1550-1750 °F) erhitzt. Kohlenstoffatome aus der Atmosphäre diffundieren in die Oberfläche des Stahls, wobei die Eindringtiefe durch Zeit und Temperatur gesteuert wird. Nach dem Aufkohlen wird das Teil abgeschreckt (schnell abgekühlt), um den kohlenstoffreichen Einsatz in eine sehr harte Struktur namens Martensit umzuwandeln.

Verständnis der Kompromisse und Einschränkungen

Aufkohlen ist ein leistungsfähiges, aber spezifisches Werkzeug. Die Anwendung auf das falsche Material vereitelt seinen Zweck und kann zu Bauteilversagen führen.

Warum man mittel- oder hochkohlenstoffhaltigen Stahl nicht aufkohlen kann

Der Versuch, einen Stahl aufzukohlen, der bereits einen signifikanten Kohlenstoffgehalt (z. B. 0,40 % C oder höher) enthält, ist kontraproduktiv.

Nach dem Abschrecken würde der Kern eines solchen Stahls von selbst hart und spröde werden. Dies negiert den Hauptvorteil des Aufkohlens vollständig, nämlich die Erhaltung eines zähen Kerns. Das Ergebnis ist ein Teil, das über seine gesamte Dicke spröde ist.

Prozesskomplexität und Kosten

Aufkohlen ist ein mehrstufiger Prozess: Aufkohlen, Abschrecken und oft Anlassen. Dies ist zeitaufwändiger und teurer als eine einfache Durchhärtungsbehandlung, die für mittelkohlenstoffhaltige Stähle verwendet wird.

Potenzial für Verzug

Die hohen Temperaturen, gefolgt von schnellem Abschrecken, führen zu erheblichen thermischen Spannungen. Dies kann dazu führen, dass sich das Teil verzieht oder verformt, was oft ein abschließendes Schleifen oder Bearbeiten erfordert, um die endgültige Maßhaltigkeit zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Härtungsstrategie hängt ausschließlich von den mechanischen Anforderungen des Endbauteils ab.

- Wenn Ihr Hauptaugenmerk auf extremer Oberflächenverschleißfestigkeit in Kombination mit ausgezeichneter Kernzähigkeit liegt (Zahnräder, Wellen, Lager): Das Aufkohlen eines kohlenstoffarmen legierten Stahls ist die beste Lösung.

- Wenn Ihr Hauptaugenmerk auf guter Härte und Festigkeit im gesamten Teil liegt (Werkzeuge, Schrauben, Strukturplatten): Ein mittelkohlenstoffhaltiger Stahl (wie 1045 oder 4140), der durchgehärtet wird, ist eine direktere und wirtschaftlichere Wahl.

- Wenn Ihr Hauptaugenmerk auf Umformbarkeit und Schweißbarkeit ohne spezifische Härteanforderung liegt (allgemeine Fertigung): Ein standardmäßiger kohlenstoffarmer Stahl, der im Lieferzustand verwendet wird, ist ausreichend.

Durch das Verständnis der Beziehung zwischen Kohlenstoff und Härte können Sie den präzisen Stahl und den thermischen Prozess sicher auswählen, um Ihr technisches Ziel zu erreichen.

Zusammenfassungstabelle:

| Stahlsorte | Kohlenstoffgehalt | Zum Aufkohlen geeignet? | Hauptgrund |

|---|---|---|---|

| Kohlenstoffarmer Stahl | 0,10 % - 0,30 % | Ja | Kern bleibt nach dem Härten zäh und duktil. |

| Mittel-/Hochkohlenstoffstahl | >0,40 % | Nein | Kern wird spröde, was den Zweck der Einsatzhärtung zunichtemacht. |

Erzielen Sie optimale Leistung für Ihre kritischen Komponenten

Die Wahl des richtigen Stahls und Wärmebehandlungsverfahrens ist entscheidend für die Herstellung langlebiger, hochleistungsfähiger Teile. Der Aufkohlungsprozess erfordert präzise Kontrolle und die richtigen Ausgangsmaterialien, um eine harte, verschleißfeste Oberfläche und einen zähen, stoßdämpfenden Kern zu gewährleisten.

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für eine präzise thermische Verarbeitung erforderlich sind. Egal, ob Sie neue Legierungen entwickeln oder Ihre Aufkohlungsparameter optimieren, unsere Lösungen helfen Ihnen, konsistente, zuverlässige Ergebnisse zu erzielen.

Lassen Sie uns gemeinsam Ihren Fertigungsprozess verbessern. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Labor- und Produktionsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle