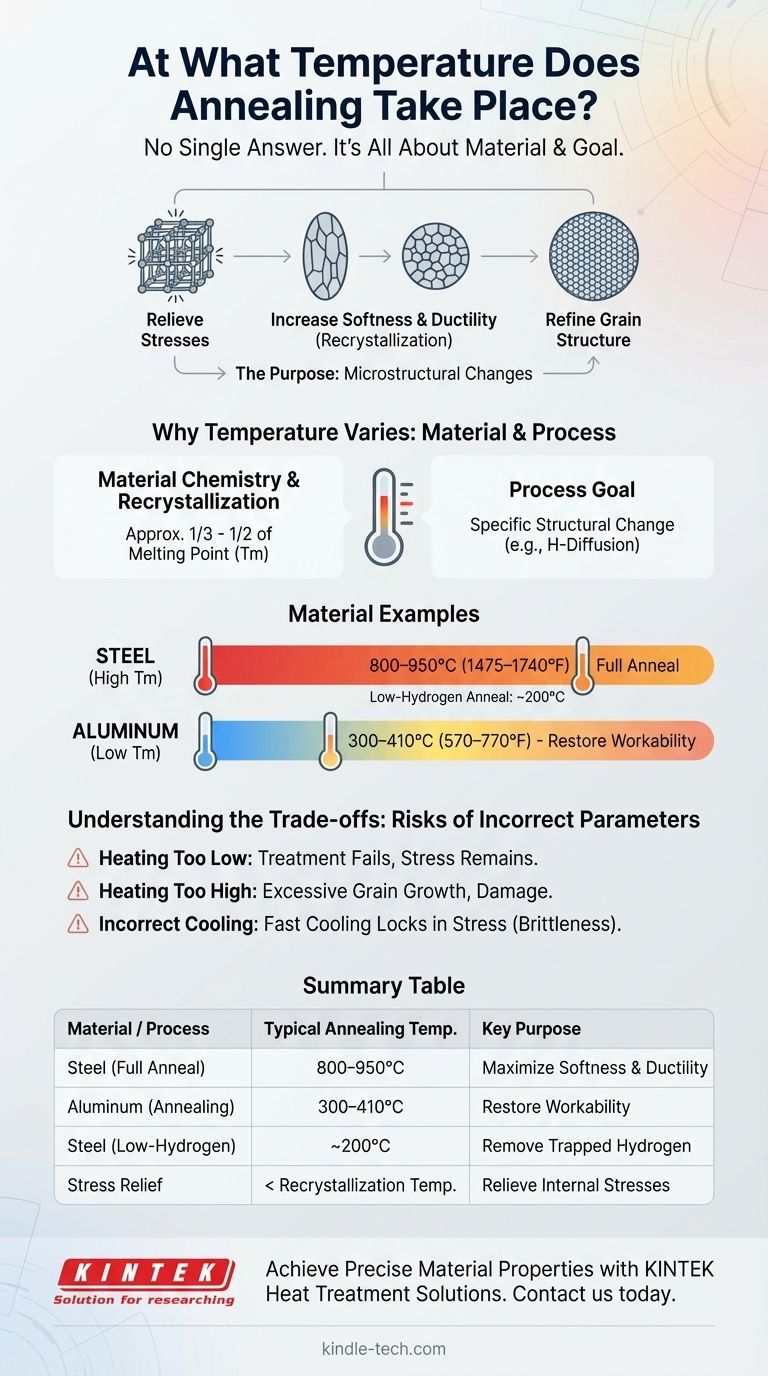

Letztendlich gibt es keine einzelne Glühtemperatur. Die korrekte Temperatur wird vollständig durch das spezifische zu behandelnde Material und das gewünschte Ergebnis bestimmt. Zum Beispiel kann ein wasserstoffarmes Glühverfahren für Stahl mindestens 200 °C erfordern, damit Wasserstoffatome diffundieren können, während ein Vollglühen zur Erweichung desselben Stahls viel höhere Temperaturen erfordern würde.

Glühen ist kein einzelner Prozess, sondern eine Familie von Wärmebehandlungen. Die Zieltemperatur ist eine sorgfältig gewählte Variable, die auf den einzigartigen Eigenschaften des Materials – wie seinem Rekristallisationspunkt – und dem spezifischen Ziel basiert, sei es Spannungsabbau, Erhöhung der Weichheit oder Verfeinerung der atomaren Struktur.

Der Zweck des Glühens: Mehr als nur Erhitzen

Um zu verstehen, warum die Temperatur variiert, müssen Sie zunächst verstehen, was Glühen auf mikroskopischer Ebene bewirkt. Ziel ist es, spezifische Veränderungen in der Kristallstruktur oder „Mikrostruktur“ eines Materials hervorzurufen.

Abbau innerer Spannungen

Prozesse wie Biegen, Schweißen oder Bearbeiten führen zu Spannungen im Atomgitter eines Materials. Das Erhitzen des Materials gibt den Atomen genügend Energie, um sich leicht zu bewegen, wodurch sie sich in stabilere, energieärmere Positionen einpendeln können. Dies baut die inneren Spannungen ab, ohne die grundlegenden Eigenschaften des Materials zu verändern.

Erhöhung der Weichheit und Duktilität

Wenn ein Metall „kaltverformt“ (bei Raumtemperatur geformt) wird, werden seine Kristallkörner verzerrt und gestreckt, wodurch es härter und spröder wird. Das Glühen erhitzt das Material über seine Rekristallisationstemperatur, wodurch sich neue, spannungsfreie Körner bilden können. Dieser Prozess, Rekristallisation genannt, setzt die Mikrostruktur effektiv zurück und stellt Weichheit und Duktilität wieder her.

Verfeinerung der Kornstruktur

Die Größe und Gleichmäßigkeit der Kristallkörner eines Materials beeinflussen seine mechanischen Eigenschaften erheblich. Durch sorgfältige Kontrolle der Glühtemperatur und Abkühlgeschwindigkeit können Ingenieure eine feine, gleichmäßige Kornstruktur erzeugen, die oft ein optimales Gleichgewicht aus Festigkeit und Zähigkeit bietet.

Warum die Temperatur variiert: Material und Prozess

Die erforderliche Temperatur ist eine direkte Funktion der Materialchemie und der spezifischen Strukturänderung, die Sie erreichen möchten.

Die Rolle der Rekristallisationstemperatur

Für die meisten Metalle ist der wichtigste Faktor die Rekristallisationstemperatur. Dies ist die Temperatur, bei der sich in einem kaltverformten Material neue Körner zu bilden beginnen. Eine Faustregel besagt, dass diese Temperatur etwa ein Drittel bis die Hälfte des Schmelzpunktes des Materials (gemessen auf einer absoluten Skala wie Kelvin) beträgt.

Beispiel: Stahl vs. Aluminium

Der Unterschied wird beim Vergleich von Materialien deutlich.

- Stahl: Als hochschmelzende Legierung erfordert Stahl hohe Glühtemperaturen. Ein „Vollglühen“ findet typischerweise zwischen 800–950 °C (1475–1740 °F) statt.

- Aluminium: Mit einem viel niedrigeren Schmelzpunkt kann Aluminium bei deutlich niedrigeren Temperaturen geglüht werden, im Allgemeinen zwischen 300–410 °C (570–770 °F).

Prozessspezifische Temperaturen

Manchmal ist das Ziel nicht die vollständige Rekristallisation. Der Verweis auf das wasserstoffarme Glühen (oder „Wasserstoffausheizen“) ist ein perfektes Beispiel. Hier besteht das Ziel einfach darin, eingeschlossenen Wasserstoffatomen genügend thermische Energie zu geben, um aus dem Stahl zu diffundieren und so die Wasserstoffversprödung zu verhindern. Dies erfordert eine viel niedrigere Temperatur – etwa 200 °C – als ein Vollglühen, da Sie nicht versuchen, die Kristallkörner neu zu wachsen.

Die Kompromisse verstehen

Die Wahl der falschen Temperatur oder Prozessparameter kann schlimmer sein, als überhaupt nicht zu glühen.

Zu geringes Erhitzen

Wenn die Temperatur den notwendigen Schwellenwert für den beabsichtigten Prozess (z. B. Rekristallisation) nicht erreicht, schlägt die Behandlung fehl. Sie haben Energie und Zeit ohne Nutzen aufgewendet, und das Material bleibt gespannt oder spröde.

Zu starkes Erhitzen (Überschießen)

Das Überschreiten der optimalen Glühtemperatur kann zu übermäßigem Kornwachstum führen. Große Körner können die Festigkeit und Zähigkeit eines Materials verringern. In extremen Fällen kann Überhitzung zu dauerhaften Schäden oder sogar zum Schmelzen des Materials führen.

Falsche Abkühlgeschwindigkeit

Glühen ist ein zweiteiliger Prozess: Erhitzen und Abkühlen. Die Abkühlgeschwindigkeit ist genauso entscheidend wie die Temperatur. Ein zu schnelles Abkühlen kann Spannungen einschließen oder eine harte, spröde Struktur (wie Martensit in Stahl) erzeugen, was den Zweck, das Material weicher zu machen, völlig zunichtemacht. Ein richtiges Glühen beinhaltet fast immer ein sehr langsames Abkühlen.

Bestimmung der korrekten Glühtemperatur

Um dies richtig anzuwenden, müssen Sie zunächst Ihr Ziel definieren. Konsultieren Sie materialspezifische Datenblätter für präzise Temperaturbereiche.

- Wenn Ihr Hauptaugenmerk auf dem Spannungsabbau nach der Bearbeitung oder dem Schweißen liegt: Sie können oft einen Niedertemperaturprozess, bekannt als unterkritisches Glühen, verwenden, der die Kornstruktur nicht grundlegend verändert.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Weichheit für die Umformung zu maximieren: Sie müssen ein Vollglühen durchführen, indem Sie das Material über seine obere kritische Temperatur erhitzen und eine sehr langsame Abkühlgeschwindigkeit gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Entfernung eingeschlossener Gase wie Wasserstoff liegt: Ein spezifisches Niedertemperatur-Ausheizen, oft zwischen 200-300 °C für Stähle, ist ausreichend und vermeidet eine Veränderung der Kernfestigkeit des Materials.

Erfolgreiches Glühen hängt davon ab, die Temperatur nicht als feste Zahl, sondern als präzises Werkzeug zur Erreichung eines spezifischen mikrostrukturellen Ziels zu betrachten.

Zusammenfassungstabelle:

| Material / Prozess | Typischer Glühtemperaturbereich | Hauptzweck |

|---|---|---|

| Stahl (Vollglühen) | 800–950 °C (1475–1740 °F) | Maximale Weichheit & Duktilität |

| Aluminium (Glühen) | 300–410 °C (570–770 °F) | Wiederherstellung der Verarbeitbarkeit |

| Stahl (Wasserstoffarmes Glühen) | ~200 °C (392 °F) | Entfernung von eingeschlossenem Wasserstoff |

| Spannungsarmglühen (Unterkritisch) | Unter Rekristallisationstemperatur | Abbau innerer Spannungen |

Erzielen Sie präzise Materialeigenschaften mit der richtigen Glühanlage. Die korrekte Temperatur ist entscheidend für den Erfolg – ob Sie mit Stahl, Aluminium oder anderen Metallen arbeiten. KINTEK ist spezialisiert auf Laboröfen und thermische Verarbeitungsanlagen, die für genaue, wiederholbare Wärmebehandlungen konzipiert sind. Unsere Lösungen helfen Ihnen, Spannungen abzubauen, die Duktilität zu verbessern und die Kornstruktur mit Zuversicht zu verfeinern. Kontaktieren Sie uns noch heute, um Ihre Labor-Glühbedürfnisse zu besprechen und zu entdecken, wie unser Fachwissen Ihre Ergebnisse verbessern kann.

Holen Sie sich ein individuelles Angebot für Ihr Labor

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Was ist der Zweck der Vakuumwärmebehandlung? Erzielung überlegener metallurgischer Reinheit und Leistung

- Welche Rolle spielt ein Vakuumtrockenschrank bei der Trocknung von Li3InCl6-beschichteten VGCFs? Optimierung der Synthese von leitfähigen Additiven

- Kann man unter Vakuum löten? Ja, für überragende Verbindungsfestigkeit und Sauberkeit

- Warum wird ein Vakuumtrockenschrank für CoCrFeNiMn-Legierungspulver verwendet? Vermeidung von Defekten in PBF-Prozessen.

- Wie heiß kann ein Elektroofen werden? Ein Leitfaden zu Temperaturbereichen und Anwendungen

- Wie hoch ist die Festigkeit beim Hartlöten von Aluminium? Erzielen Sie robuste, dichte Verbindungen

- Was ist der Unterschied zwischen Vakuumguss und Vakuumformen? Wählen Sie den richtigen Prozess für Ihren Prototyp

- Wie beeinflusst die Sintertemperatur die Härte? Optimierung für maximale Materialfestigkeit