Im Wesentlichen ist ein Vakuum-Wärmebehandlungsofen ein hochkontrolliertes thermisches Verarbeitungssystem, das unter einer Niederdruckumgebung arbeitet. Er besteht aus einer versiegelten Kammer, die mit leistungsstarken Vakuumpumpen verbunden ist, die Luft – insbesondere Sauerstoff und Stickstoff – entfernen, bevor ein Material erhitzt wird. Dieser Prozess verhindert Oberflächenreaktionen wie Oxidation und Entkohlung und stellt sicher, dass die behandelte Komponente mit einer sauberen, hellen Oberfläche und überlegenen metallurgischen Eigenschaften hervorgeht.

Der wahre Wert eines Vakuumofens liegt nicht nur in seiner Fähigkeit, Materialien zu erhitzen, sondern in seiner Kraft, eine außergewöhnlich reine und stabile Umgebung zu schaffen. Diese Kontrolle eliminiert atmosphärische Verunreinigungen und führt zu vorhersehbaren, hochwertigen Ergebnissen, die mit herkömmlichen Methoden oft nicht zu erreichen sind.

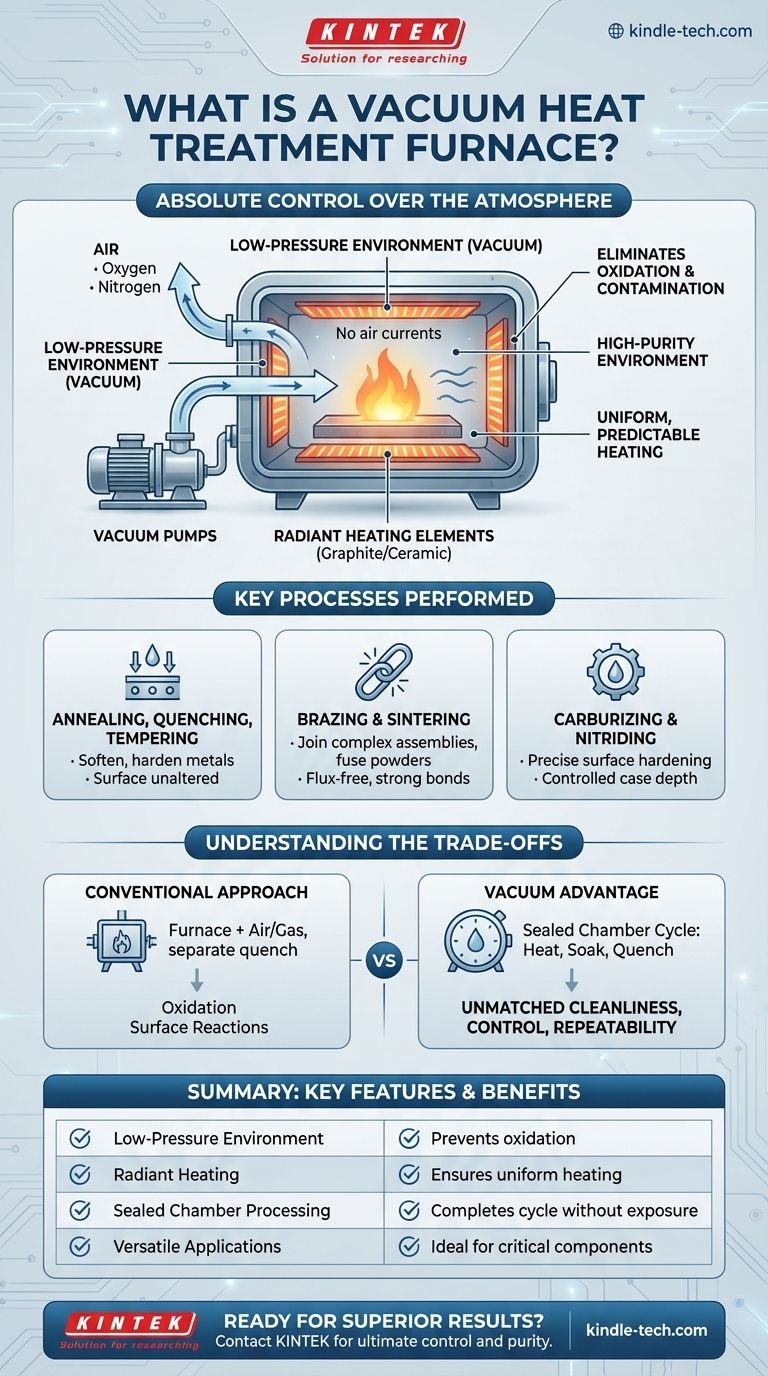

Das Kernprinzip: Absolute Kontrolle über die Atmosphäre

Das entscheidende Merkmal eines Vakuumofens ist seine Fähigkeit, die Umgebung zu manipulieren, in der die Wärmebehandlung stattfindet. Dies bietet ein Maß an Präzision, das das Ergebnis des Prozesses grundlegend verändert.

Eliminierung von Oxidation und Kontamination

Durch das Entfernen von Sauerstoff und anderen reaktiven Gasen schafft ein Vakuumofen eine chemisch inerte Umgebung. Dies verhindert die Bildung einer Oxidschicht (Zunder) auf der Materialoberfläche während des Erhitzens.

Das Ergebnis ist eine Komponente mit einer hellen, sauberen Oberfläche, die oft keine anschließende Reinigung oder Endbearbeitung erfordert. Dies ist entscheidend für hochwertige Teile in Branchen wie der Luft- und Raumfahrt, der Medizintechnik und dem Hochleistungswerkzeugbau.

Erreichen einer hochreinen Umgebung

Der Prozess beginnt mit dem Einlegen der Arbeitslast in eine versiegelte Kammer. Ein System von Vakuumpumpen evakuiert dann die Atmosphäre auf einen bestimmten niedrigen Druck, gemessen in Einheiten wie Torr oder Millibar.

Diese Umgebung wird als "Vakuum" bezeichnet, was bedeutet, dass sie deutlich unter dem normalen atmosphärischen Druck liegt.

Sicherstellung präziser Erwärmung

Sobald das Vakuum hergestellt ist, wird Wärme mittels interner Heizelemente zugeführt, die oft aus Graphit oder speziellen Keramikverbundwerkstoffen bestehen.

Da fast keine Luft vorhanden ist, erfolgt die Wärmeübertragung hauptsächlich durch Strahlung, nicht durch Konvektion. Dies eliminiert störende Luftströmungen und ermöglicht eine extrem gleichmäßige Erwärmung des gesamten Werkstücks, wodurch konsistente und vorhersehbare Ergebnisse gewährleistet werden.

Wichtige Prozesse, die in einem Vakuumofen durchgeführt werden

Ein Vakuumofen ist nicht auf eine einzige Funktion beschränkt; seine kontrollierte Umgebung macht ihn zu einem der vielseitigsten Werkzeuge in der modernen Metallurgie.

Glühen, Abschrecken und Anlassen

Diese grundlegenden Prozesse werden verwendet, um Metalle zu erweichen, ihre Härte zu erhöhen oder ihre Zähigkeit zu verbessern. Die Durchführung im Vakuum stellt sicher, dass die Oberflächenchemie des Materials unverändert bleibt und seine Integrität erhalten bleibt.

Löten und Sintern

Vakuumlöten ist eine überlegene Methode zum Fügen komplexer Baugruppen, da die saubere Umgebung sicherstellt, dass das Füllmetall perfekt ohne die Verwendung korrosiver Flussmittel fließt.

Auch das Sintern – der Prozess des Verschmelzens von pulverförmigen Materialien durch Hitze – profitiert immens von der Vakuumumgebung, die Verunreinigungen verhindert und stärkere, reinere Endteile produziert.

Aufkohlen und Nitrieren

Obwohl scheinbar kontraintuitiv, können Prozesse, die Elemente auf eine Oberfläche auftragen (wie Kohlenstoff oder Stickstoff), auch mit extremer Präzision im Vakuum durchgeführt werden.

Dies wird als Niederdruckaufkohlen oder -nitrieren bezeichnet. Das Vakuum reinigt zuerst alle Verunreinigungen, und dann wird eine präzise Menge Prozessgas eingeführt, was eine außergewöhnliche Kontrolle über die Einsatzhärtetiefe und Oberflächenhärte ermöglicht.

Die Kompromisse verstehen: Vakuum vs. konventionell

Obwohl die Vakuumtechnologie erhebliche Vorteile bietet, ist es wichtig zu verstehen, wie sie sich im Vergleich zu herkömmlichen atmosphärischen Öfen verhält.

Der konventionelle Ansatz

Die konventionelle Wärmebehandlung beinhaltet typischerweise das Erhitzen eines Teils in einem Ofen, der der Luft ausgesetzt oder mit einem Schutzgas gefüllt ist.

Das Teil wird dann abgeschreckt (schnell abgekühlt), indem es in einen separaten Tank mit Öl, Wasser oder Salz gebracht wird. Diese Exposition gegenüber Luft und Abschreckflüssigkeiten führt unweigerlich zu Oxidation und Oberflächenreaktionen.

Der Vakuumvorteil

Ein Vakuumofen schließt den gesamten Zyklus – Erhitzen, Halten und Abschrecken (oft mit Hochdruck-Inertgas) – innerhalb derselben versiegelten Kammer ab.

Dieser integrierte Prozess bietet unübertroffene Sauberkeit, Kontrolle und Wiederholbarkeit. Es besteht kein Risiko atmosphärischer Störungen in irgendeiner Phase, was ein qualitativ hochwertigeres Endprodukt garantiert.

Wichtige Überlegungen

Der Hauptvorteil eines Vakuumofens ist die überlegene Qualität des Outputs. Die Ausrüstung ist jedoch im Allgemeinen komplexer und weist im Vergleich zu einfachen atmosphärischen Öfen höhere Anfangsinvestitionskosten auf. Die Entscheidung hängt vollständig von der erforderlichen Qualität und Leistung der Endkomponente ab.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Wärmebehandlungsmethode erfordert die Abstimmung der Technologie auf das gewünschte Ergebnis für das Material.

- Wenn Ihr Hauptaugenmerk auf einer makellosen Oberfläche und maximaler Materialintegrität liegt: Ein Vakuumofen ist unerlässlich, um Oxidation und Entkohlung zu verhindern, insbesondere für kritische Komponenten in der Luft- und Raumfahrt, der Medizintechnik oder der Werkzeug- und Formenbauindustrie.

- Wenn Ihr Hauptaugenmerk auf dem Fügen komplexer Baugruppen mit sauberen, starken Verbindungen liegt: Vakuumlöten bietet einen flussmittelfreien Prozess mit überlegenem Fluss des Füllmetalls und hoher Verbindungsqualität.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Härtung liegt, bei der eine Nachreinigung akzeptabel ist: Ein konventioneller atmosphärischer Ofen kann eine kostengünstigere Lösung für weniger kritische Anwendungen sein.

Letztendlich ist die Wahl eines Vakuumofens eine Entscheidung, Kontrolle, Sauberkeit und die metallurgische Reinheit Ihres Endprodukts zu priorisieren.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil |

|---|---|

| Niederdruckumgebung | Verhindert Oxidation & Oberflächenkontamination |

| Strahlungserwärmung | Gewährleistet gleichmäßige, vorhersehbare Erwärmung |

| Verarbeitung in versiegelter Kammer | Schließt Erhitzen und Abschrecken ohne atmosphärische Exposition ab |

| Vielseitige Anwendungen | Ideal zum Glühen, Löten, Sintern und Niederdruckaufkohlen |

Bereit, überragende Ergebnisse für Ihre kritischen Komponenten zu erzielen?

Ein Vakuum-Wärmebehandlungsofen von KINTEK bietet die ultimative Kontrolle und Reinheit für Ihre Labor- oder Produktionsanforderungen. Ob Sie in der Luft- und Raumfahrt, der Medizintechnik oder dem Hochleistungswerkzeugbau tätig sind, unsere Expertise im Bereich Laborausrüstung stellt sicher, dass Sie eine auf Ihre Anwendung zugeschnittene Lösung erhalten.

Wir sind darauf spezialisiert, Labore wie Ihres dabei zu unterstützen, die Materialintegrität zu verbessern und makellose Oberflächen zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Vakuumofen Ihre Wärmebehandlungsprozesse transformieren kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was ist ein Vakuumofen? Der ultimative Leitfaden zur kontaminationsfreien thermischen Verarbeitung

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung