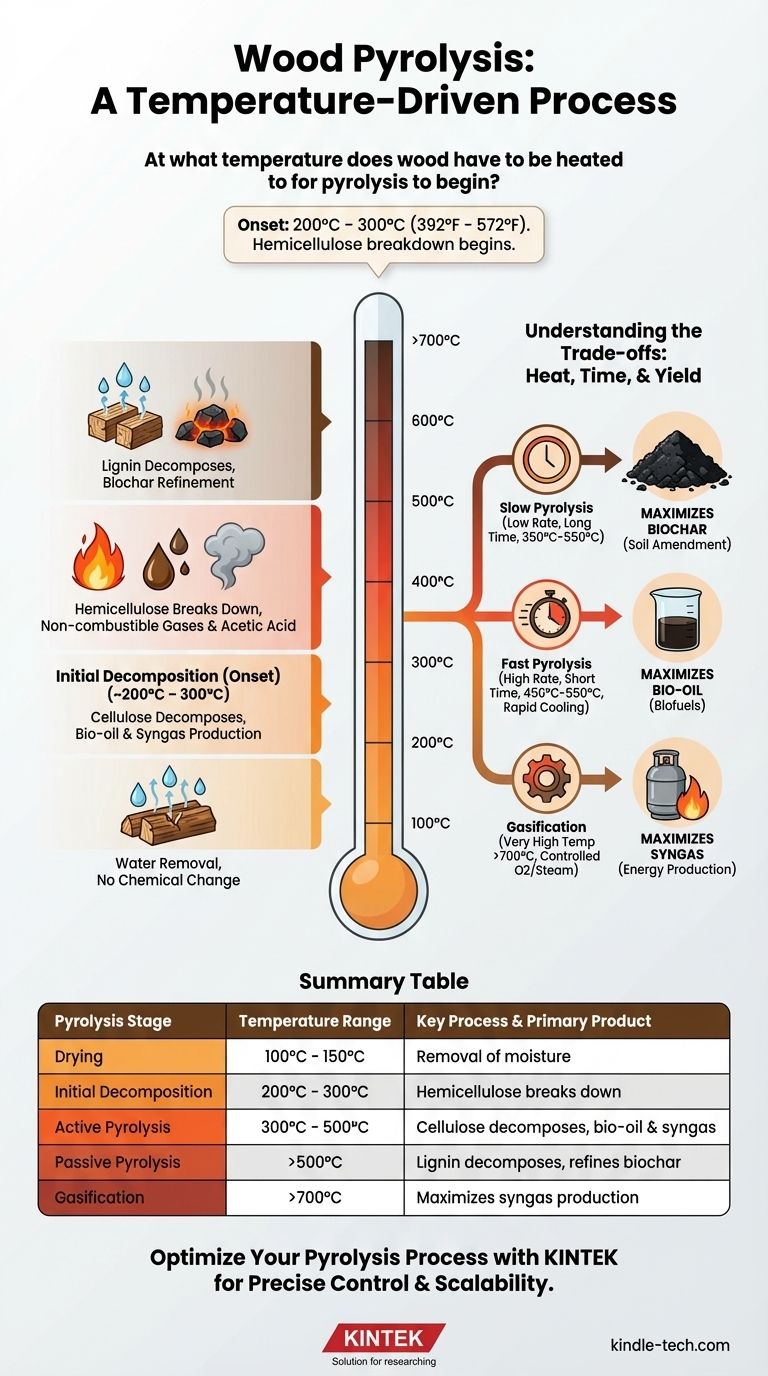

Obwohl bei höheren Temperaturen eine signifikante thermische Umwandlung stattfindet, beginnen die Anfangsstadien der Holzpyrolyse tatsächlich bei einer viel niedrigeren Schwelle, typischerweise zwischen 200°C und 300°C (392°F - 572°F). An diesem Punkt beginnen sich in Abwesenheit von Sauerstoff die am wenigsten stabilen chemischen Bestandteile des Holzes irreversibel zu zersetzen, was den wahren Beginn des Prozesses markiert.

Pyrolyse ist kein Ein-/Ausschalter, der bei einer einzigen Temperatur betätigt wird. Es ist ein kontinuierlicher Prozess, der sich über einen weiten Temperaturbereich erstreckt, bei dem die Steuerung der Hitze und Dauer es Ihnen ermöglicht, genau zu bestimmen, ob das Endergebnis von festem Kohlenstoff (Char), flüssigem Bioöl oder brennbarem Gas dominiert wird.

Die Stufen der Holzpyrolyse: Ein temperaturabhängiger Prozess

Um die Holzpyrolyse wirklich zu verstehen, muss man sie als eine Abfolge von Ereignissen und nicht als eine einzige Reaktion betrachten. Holz ist ein Verbundstoff aus drei Hauptpolymeren – Hemizellulose, Zellulose und Lignin –, die sich jeweils in einem anderen Temperaturbereich zersetzen.

Stufe 1: Trocknung (~100°C – 150°C)

Bevor eine chemische Zersetzung stattfindet, muss das freie und gebundene Wasser im Holz entfernt werden. Diese anfängliche Erwärmungsphase, knapp über dem Siedepunkt von Wasser, verbraucht erhebliche Energie, stellt aber noch keine Pyrolyse dar.

Eine effektive Trocknung ist eine entscheidende Voraussetzung für einen effizienten und kontrollierbaren Pyrolyseprozess.

Stufe 2: Anfängliche Zersetzung (Beginn) (~200°C – 300°C)

Dies ist der Bereich, in dem die Pyrolyse technisch beginnt. Die erste Komponente, die sich zersetzt, ist die Hemizellulose, das am wenigsten stabile Polymer im Holz.

Diese Zersetzung setzt nicht brennbare Gase wie Kohlendioxid und Wasserdampf sowie etwas Essigsäure frei. Diese frühe Phase wird manchmal als Torrefizierung bezeichnet, die das Holz spröde und energieeffizienter macht.

Stufe 3: Aktive Pyrolyse (~300°C – 500°C)

Dies ist das Hauptereignis und die intensivste Phase der Pyrolyse. In diesem Bereich zersetzt sich die Hauptstrukturkomponente des Holzes, die Zellulose, rapide.

Diese Stufe ist gekennzeichnet durch die erhebliche Produktion von kondensierbaren Dämpfen, die Bioöl (Teer) bilden, und brennbaren Gasen wie Wasserstoff, Methan und Kohlenmonoxid, oft als Synthesegas bezeichnet. Das verbleibende feste Material wird nun kohlenstoffreicher Biokohle.

Stufe 4: Passive Pyrolyse (>500°C)

Sobald Hemizellulose und Zellulose größtenteils verschwunden sind, zersetzt sich die letzte und widerstandsfähigste Komponente, das Lignin, langsam weiter. Dieser Prozess kann bis auf 900°C und darüber hinaus andauern.

Das Erhitzen in diesem höheren Bereich treibt alle verbleibenden flüchtigen Verbindungen aus der Biokohle aus, wodurch deren Kohlenstoffgehalt, Porosität und Stabilität erhöht werden. Die Endtemperatur bestimmt direkt die endgültigen Eigenschaften des Kohlenstoffs.

Die Kompromisse verstehen: Hitze, Zeit und Ausbeute

Die Temperatur, bei der Sie die Pyrolyse durchführen, ist nicht nur ein zu überschreitender Schwellenwert; sie ist der primäre Steuerhebel, der die Endprodukte bestimmt. Die Aufheizrate und die Verweilzeit sind gleichermaßen entscheidend.

Langsame Pyrolyse: Maximierung der Biokohle

Indem Sie das Holz langsam erhitzen (niedrige Aufheizrate) über einen langen Zeitraum auf eine relativ moderate Spitzentemperatur (z. B. 350°C - 550°C), begünstigen Sie die Produktion von Biokohle.

Der langsame Prozess ermöglicht es den Dämpfen, sekundäre Reaktionen einzugehen, sich auf der Oberfläche des Feststoffs zu knacken und neu zu kondensieren, was die Gesamtausbeute an Kohlenstoff erhöht.

Schnelle Pyrolyse: Maximierung des Bioöls

Indem Sie das Holz sehr schnell erhitzen (hohe Aufheizrate) auf eine moderate Temperatur (z. B. 450°C - 550°C) und die Dämpfe dann schnell abkühlen, können Sie die Ausbeute an Bioöl maximieren.

Das Ziel ist es, die Dämpfe in weniger als zwei Sekunden aus der heißen Reaktionszone zu entfernen, um zu verhindern, dass sie sich weiter zu Gas zersetzen oder sich wieder zu Kohlenstoff umbilden.

Vergasung: Maximierung des Synthesegases

Wenn die Pyrolyse bei sehr hohen Temperaturen (>700°C) durchgeführt wird, oft unter Zugabe einer kontrollierten Menge Sauerstoff oder Dampf, begünstigt der Prozess die Zersetzung aller Bestandteile in Synthesegas.

Dadurch verschiebt sich das Ziel von der Erzeugung fester oder flüssiger Produkte hin zur Erzeugung eines brennbaren Gases zur Erzeugung von Wärme oder Strom.

Die richtige Wahl für Ihr Ziel treffen

Die „richtige“ Temperatur für die Pyrolyse hängt vollständig von Ihrem gewünschten Ergebnis ab. Nutzen Sie Ihr Zielprodukt als Leitfaden.

- Wenn Ihr Hauptaugenmerk auf hochwertiger Biokohle liegt (zur Bodenverbesserung oder Filtration): Verwenden Sie einen langsamen Pyrolyseprozess mit einer Spitzentemperatur zwischen 450°C und 600°C, um die Ausbeute bei hohem Kohlenstoffgehalt auszugleichen.

- Wenn Ihr Hauptaugenmerk auf flüssigem Bioöl liegt (für Biokraftstoffe oder Chemikalien): Verwenden Sie einen schnellen Pyrolyseprozess mit einer Spitzentemperatur zwischen 450°C und 550°C und stellen Sie eine schnelle Dampfquenchung sicher.

- Wenn Ihr Hauptaugenmerk auf Synthesegas liegt (für die Energieerzeugung): Arbeiten Sie bei sehr hohen Temperaturen, typischerweise über 700°C, um die Umwandlung aller Materialien in nicht kondensierbare Gase zu maximieren.

Letztendlich bedeutet die Beherrschung der Pyrolyse zu verstehen, dass die Temperatur das Werkzeug ist, mit dem Sie die chemische Zersetzung von Holz in Richtung Ihres beabsichtigten Ergebnisses lenken.

Zusammenfassungstabelle:

| Pyrolyse-Stufe | Temperaturbereich | Schlüsselprozess & Hauptprodukt |

|---|---|---|

| Trocknung | 100°C - 150°C | Entfernung von Feuchtigkeit (keine chemische Veränderung) |

| Anfängliche Zersetzung | 200°C - 300°C | Hemizellulose zersetzt sich (Beginn der Pyrolyse) |

| Aktive Pyrolyse | 300°C - 500°C | Zellulose zersetzt sich; produziert Bioöl & Synthesegas |

| Passive Pyrolyse | >500°C | Lignin zersetzt sich; verfeinert Biokohle-Eigenschaften |

| Vergasung | >700°C | Maximiert die Synthesegasproduktion |

Bereit, Ihren Pyrolyseprozess zu optimieren?

Ob Ihr Ziel die Herstellung von hochwertiger Biokohle, die Maximierung der Bioölausbeute oder die Erzeugung von Synthesegas für Energie ist, eine präzise Temperaturkontrolle ist entscheidend. KINTEK ist spezialisiert auf fortschrittliche Laboröfen und Pyrolysesysteme, die genau die Heizprofile und thermische Stabilität liefern, die Sie für reproduzierbare Ergebnisse benötigen.

Unsere Ausrüstung hilft Forschern und Ingenieuren wie Ihnen:

- Eine präzise Temperaturkontrolle von 200°C bis 1200°C erreichen

- Aufheizraten optimieren für langsame oder schnelle Pyrolyseprotokolle

- Ihren Prozess skalieren von der Laborforschung bis zur Pilotproduktion

Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK's Pyrolyselösungen Ihnen helfen können, Ihre spezifischen Biomasseumwandlungsziele zu erreichen. Kontaktieren Sie uns →

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Welche typischen Heizzonenkonfigurationen und maximalen Temperaturbereiche von Röhrenöfen gibt es? Finden Sie die richtige Konfiguration für Ihr Labor

- Was ist ein Rotationsretortenofen? Erzielen Sie überlegene Gleichmäßigkeit bei der kontinuierlichen Wärmebehandlung

- Wie hoch ist die Temperatur eines Drehherdofens? Finden Sie die richtige Wärme für Ihren Prozess

- Wie läuft die Zirkoniumproduktion ab? Vom Erz zum Hochleistungsmetall & zur Keramik

- Was sind die Vor- und Nachteile von Drehrohröfen? Maximale Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung