Ja, absolut. Aluminium ist eines der gängigsten und vielseitigsten Metalle, das mittels Sputtern abgeschieden wird. Diese physikalische Gasphasenabscheidungstechnik (PVD) wird in Branchen von der Halbleiterfertigung zur Herstellung elektrischer Verbindungen bis zur Produktion reflektierender Beschichtungen für Spiegel und dekorative Oberflächen eingesetzt.

Obwohl das Sputtern von Aluminium ein standardmäßiger industrieller Prozess ist, ist die Erzeugung eines hochwertigen, reinen Metallfilms nicht trivial. Der Erfolg hängt von der sorgfältigen Kontrolle der Vakuumumgebung ab, um die hohe Reaktivität von Aluminium mit Sauerstoff zu überwinden.

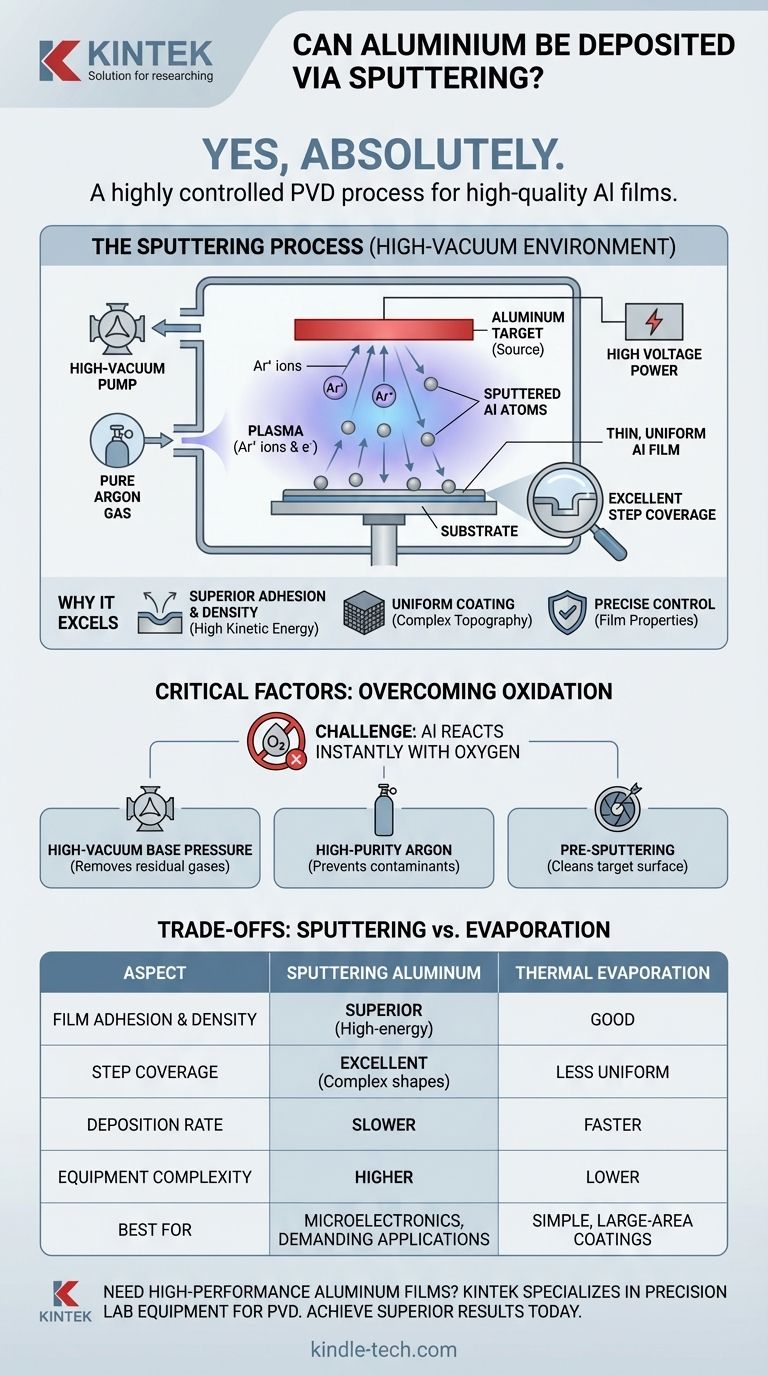

Wie Sputtern einen hochwertigen Aluminiumfilm erzeugt

Sputtern ist ein hochkontrollierter Prozess, der dünne Filme mit hervorragenden physikalischen Eigenschaften abscheidet. Es bietet deutliche Vorteile für die Abscheidung reaktiver Metalle wie Aluminium im Vergleich zu anderen Methoden wie der thermischen Verdampfung.

Der Sputterprozess in Aktion

Der Prozess beginnt mit der Erzeugung eines Hochvakuums in einer versiegelten Kammer. Ein Inertgas, meist Argon, wird bei niedrigem Druck eingeleitet.

Anschließend wird eine hohe Spannung an das feste Aluminium-Ausgangsmaterial, das sogenannte Target, angelegt. Dies zündet das Argongas zu einem Plasma, einem energiereichen Materiezustand, der positive Argonionen und freie Elektronen enthält.

Diese hochenergetischen Argonionen werden auf das Aluminiumtarget beschleunigt, treffen auf dessen Oberfläche und schlagen einzelne Aluminiumatome heraus oder "sputtern" sie. Diese Atome bewegen sich dann durch die Kammer und lagern sich auf Ihrem Substrat ab, wodurch allmählich ein dünner, gleichmäßiger Film entsteht.

Warum Sputtern für Aluminium hervorragend geeignet ist

Gesputterte Aluminiumatome erreichen das Substrat mit deutlich höherer kinetischer Energie als verdampfte Atome. Dies führt zu einem dichteren Film mit überragender Haftung an der darunter liegenden Oberfläche.

Dieser Prozess bietet auch eine ausgezeichnete Stufenbedeckung, was bedeutet, dass er Oberflächen mit komplexer Topographie, wie den mikroskopischen Gräben in integrierten Schaltkreisen, gleichmäßig beschichten kann.

Kritische Faktoren für das Sputtern von Aluminium

Die größte Herausforderung beim Sputtern von Aluminium ist seine extreme Affinität zu Sauerstoff. Selbst Spuren von Sauerstoff oder Wasserdampf in der Vakuumkammer können die Qualität des Films beeinträchtigen.

Die Herausforderung der Oxidation

Aluminium reagiert sofort mit Sauerstoff zu Aluminiumoxid (Al₂O₃). Geschieht dies während der Abscheidung, kann ein Film mit hohem elektrischem Widerstand, schlechter Reflektivität und anderen mechanischen Eigenschaften als reines Aluminium entstehen.

Erreichen einer Hochvakuumumgebung

Um Oxidation zu verhindern, muss die Kammer des Sputtersystems vor dem Einleiten des Argongases auf einen sehr niedrigen Basisdruck evakuiert werden. Dadurch werden Restgase, insbesondere Sauerstoff und Wasser, entfernt. Hochvakuumpumpen wie Kryopumpen oder Turbomolekularpumpen sind für diese Aufgabe unerlässlich.

Die Rolle der Argonreinheit

Die Reinheit des Argon-Prozessgases ist ebenfalls entscheidend. Die Verwendung von hochreinem (z. B. 99,999 %) Argon stellt sicher, dass Sie nicht versehentlich Sauerstoff oder Feuchtigkeit zusammen mit Ihrem Prozessgas in die Kammer einbringen.

Target-Konditionierung

Vor Beginn der eigentlichen Abscheidung ist es üblich, das Aluminiumtarget mehrere Minuten lang mit einem das Substrat schützenden Verschluss vorzusputtern. Dies reinigt die Targetoberfläche und entfernt jede native Oxidschicht, die sich während der Exposition an der Luft gebildet hat.

Abwägung der Kompromisse: Sputtern vs. Verdampfung

Sputtern ist nicht die einzige Methode zur Abscheidung von Aluminium; die thermische Verdampfung ist eine weitere gängige Technik. Die Wahl zwischen beiden hängt vollständig von den Anforderungen Ihrer Anwendung ab.

Filmhaftung und Dichte

Sputtern ist überlegen. Die höhere Energie der gesputterten Atome erzeugt einen dichteren, haltbareren Film mit deutlich besserer Haftung, was ihn ideal für Anwendungen macht, die eine robuste mechanische Leistung erfordern.

Abscheiderate und Einfachheit

Verdampfung hat oft die Nase vorn. Für einfache, großflächige Beschichtungen, bei denen die Haftung weniger kritisch ist, kann die thermische Verdampfung schneller sein und einfachere, kostengünstigere Geräte verwenden.

Beschichtung komplexer Formen

Sputtern bietet eine bessere Abdeckung. Die Art und Weise, wie gesputterte Atome im Plasma streuen, ermöglicht eine gleichmäßigere Beschichtung über nicht-ebene Oberflächen, was ein großer Vorteil in der Mikrofabrikation ist.

Filmreinheit und Beschädigung

Dies ist ein nuancierter Kompromiss. Die Verdampfung kann manchmal einen etwas reineren Film erzeugen, da kein Plasma beteiligt ist, das sehr empfindliche Substrate potenziell erhitzen oder Strahlungsschäden verursachen könnte. Ein gut kontrollierter Sputterprozess kann jedoch auch extrem hochreine Filme liefern.

Die richtige Wahl für Ihren Aluminiumfilm treffen

Ihre endgültige Entscheidung muss sich an den spezifischen Eigenschaften orientieren, die Ihr Film besitzen soll.

- Wenn Ihr Hauptaugenmerk auf robuster Haftung und Filmdichte für anspruchsvolle Anwendungen wie die Mikroelektronik liegt: Sputtern ist die überlegene Wahl aufgrund der höheren Energie der abgeschiedenen Atome.

- Wenn Ihr Hauptaugenmerk auf einer schnellen, kostengünstigen Abscheidung auf einer einfachen, flachen Oberfläche liegt: Die thermische Verdampfung kann eine effizientere und wirtschaftlichere Alternative sein.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung eines Substrats mit komplexen Oberflächenmerkmalen liegt: Die konforme Natur des Sputterns bietet einen deutlichen und notwendigen Vorteil.

Durch sorgfältiges Management der Vakuumqualität und der Prozessparameter bietet das Sputtern eine leistungsstarke und präzise Methode zur Entwicklung von Hochleistungs-Aluminiumfilmen.

Zusammenfassungstabelle:

| Aspekt | Sputtern von Aluminium | Thermische Verdampfung |

|---|---|---|

| Filmhaftung & Dichte | Überlegen (Hochenergetische Atome) | Gut |

| Stufenbedeckung | Exzellent für komplexe Formen | Weniger gleichmäßig |

| Abscheiderate | Langsamer | Schneller |

| Gerätekomplexität | Höher | Niedriger |

| Am besten geeignet für | Mikroelektronik, anspruchsvolle Beschichtungen | Einfache, großflächige Beschichtungen |

Benötigen Sie einen Hochleistungs-Aluminiumfilm für Ihr Labor?

KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für Sputtern und andere PVD-Prozesse. Ob Sie in der Halbleiterfertigung, Optik oder Materialforschung und -entwicklung tätig sind, wir bieten die Lösungen, um überragende Filmhaftung, Reinheit und Gleichmäßigkeit zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Beschichtungsherausforderungen Ihres Labors unterstützen und Ihnen bei der Auswahl der richtigen Ausrüstung für die Abscheidung hochwertiger Aluminium- und anderer Materialien helfen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

Andere fragen auch

- Welche Materialien werden in Dünnschichten verwendet? Ein Leitfaden zu Metallen, Halbleitern und Keramiken

- Welche Methoden gibt es zur Herstellung von Kohlenstoffnanoröhren? Von der Lichtbogenentladung bis zur skalierbaren CVD

- Was ist die Sputterrate? Meistern Sie den Schlüssel zur Kontrolle Ihrer Dünnschichtabscheidung

- Was sind die Spezifikationen von Sputtertargets? Der Schlüssel zur Abscheidung hochwertiger Dünnschichten

- Wofür werden Dünnschichten verwendet? Entsperren Sie erweiterte Materialeigenschaften für Ihre Anwendungen

- Was sind die Anwendungen von Graphen in der Elektronik? Revolutionierung von Leistung, Energie und Haltbarkeit

- Was sind die drei verschiedenen Methoden zur Synthese von Kohlenstoffnanoröhren? Ein Leitfaden zu Methoden und Kompromissen

- Wofür werden Sputtertargets verwendet? Präzisions-Dünnschichtabscheidung für Elektronik & Optik