Ja, Aluminium kann erfolgreich gelötet werden. Es ist ein etabliertes Fügeverfahren, das in zahlreichen Hochleistungsindustrien, einschließlich der Luft- und Raumfahrt sowie der Halbleiterfertigung, eingesetzt wird. Der Schlüssel zum Prozess ist nicht das Aluminium selbst, sondern die Strategie, die angewendet wird, um die zähe, unsichtbare Oxidschicht zu handhaben, die sich sofort auf seiner Oberfläche bildet.

Der Erfolg des Lötens von Aluminium hängt vollständig von einem entscheidenden Schritt ab: der Überwindung seiner natürlichen, schützenden Oxidschicht. Jeder Aspekt des Prozesses, von der Flussmittelauswahl bis zu den Ofenatmosphären, ist darauf ausgelegt, diese Barriere zu entfernen und es dem Lot zu ermöglichen, eine echte metallurgische Verbindung mit dem Grundmaterial einzugehen.

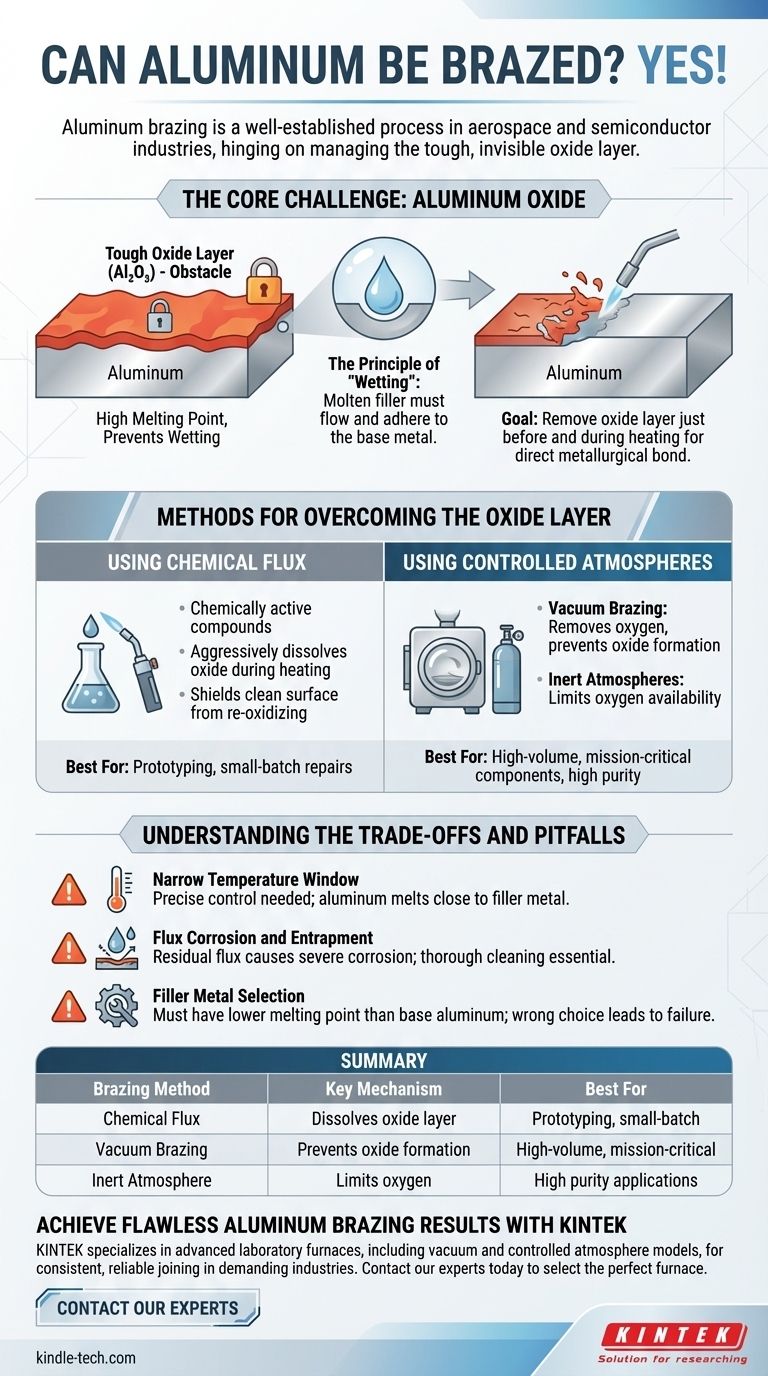

Die Kernherausforderung: Aluminiumoxid

Die größte Schwierigkeit beim Löten von Aluminium liegt nicht in einer Eigenschaft des Metalls, sondern in seiner Oberflächenchemie. Dies zu verstehen, ist das erste Prinzip eines erfolgreichen Lötens.

Warum Oxid das Hindernis ist

Wenn Aluminium der Luft ausgesetzt wird, bildet es sofort eine dünne, zähe und chemisch stabile Schicht aus Aluminiumoxid (Al₂O₃). Diese Schicht hat einen sehr hohen Schmelzpunkt, der weit über dem des Aluminium-Grundmetalls selbst liegt.

Das Prinzip des „Benetzens“

Damit eine Lötverbindung funktioniert, muss das geschmolzene Lot die Oberflächen der zu verbindenden Teile „benetzen“. Das bedeutet, es muss über die Oberfläche fließen und daran haften. Die Aluminiumoxidschicht wirkt als Barriere und verhindert, dass das Lot direkten Kontakt herstellt und eine Verbindung bildet.

Das Ziel des Lötprozesses

Daher ist das zentrale technische Ziel jeder Aluminiumlötoperation, diese Oxidschicht unmittelbar vor und während des Erhitzungsprozesses zu entfernen. Dies ermöglicht es dem Lot, in die Fuge zu fließen und direkt mit dem darunterliegenden reinen Aluminium eine Verbindung einzugehen.

Methoden zur Überwindung der Oxidschicht

Zwei primäre Strategien werden angewendet, um die Oxidschicht zu überwinden, jede geeignet für unterschiedliche Anwendungen und Produktionsmaßstäbe.

Verwendung von chemischem Flussmittel

Flussmittel sind chemisch aktive Verbindungen, die vor dem Erhitzen auf die Fuge aufgetragen werden. Wenn die Baugruppe erhitzt wird, schmilzt das Flussmittel und löst aggressiv die Aluminiumoxidschicht auf. Es schützt auch die gereinigte Oberfläche vor erneuter Oxidation, wodurch das Lot die Fuge richtig benetzen kann.

Verwendung kontrollierter Atmosphären

Für Anwendungen mit hohem Volumen oder hoher Reinheit wird häufig das Ofenlöten eingesetzt. Dieser Prozess verwaltet die Oxidschicht, indem er die Umgebung selbst kontrolliert.

- Vakuumlöten: Durch die Durchführung des Prozesses in einem Hochvakuum wird Sauerstoff aus der Umgebung entfernt. Dies verhindert die Bildung der Oxidschicht von vornherein und ermöglicht eine außergewöhnlich saubere und starke Verbindung ohne die Notwendigkeit eines chemischen Flussmittels.

- Inerte Atmosphären: Die Verwendung einer inerten Gasatmosphäre kann auch die verfügbare Sauerstoffmenge begrenzen, obwohl ein Vakuum für reaktive Metalle wie Aluminium im Allgemeinen effektiver ist.

Verständnis der Kompromisse und Fallstricke

Obwohl effektiv, erfordert das Löten von Aluminium eine sorgfältige Prozesskontrolle, um häufige Probleme zu vermeiden.

Enges Temperaturfenster

Aluminiumlegierungen haben einen relativ niedrigen Schmelzpunkt, der sehr nahe am Schmelzpunkt des Lotmetalls liegen kann. Dies schafft ein enges Prozessfenster, das eine hochpräzise Temperaturkontrolle erfordert, um das Lot zu schmelzen, ohne die Grundteile zu schmelzen oder zu verformen.

Flussmittelkorrosion und -einschluss

Wenn eine flussmittelbasierte Methode verwendet wird, ist es entscheidend, alle Flussmittelrückstände nach dem Löten zu entfernen. Verbleibendes Flussmittel kann Feuchtigkeit aus der Luft aufnehmen und schwere, aggressive Korrosion an der Fuge verursachen. Eine ordnungsgemäße Reinigung nach dem Löten ist nicht optional; sie ist wesentlich für die langfristige Integrität des Teils.

Auswahl des Lotmetalls

Die Wahl des richtigen Lotmetalls ist von größter Bedeutung. Dies sind typischerweise Aluminium-Silizium-Legierungen, die speziell dafür entwickelt wurden, einen niedrigeren Schmelzpunkt als die zu verbindende Aluminium-Grundlegierung zu haben. Die falsche Wahl kann leicht zu einem Teileversagen während des Prozesses führen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Herangehensweise an das Löten von Aluminium sollte durch die Komplexität Ihrer Komponente, die erforderliche Leistung und das Produktionsvolumen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Prototypen oder Kleinserienreparaturen liegt: Flussmittelbasierte Methoden wie das Flammlöten sind oft der zugänglichste und kostengünstigste Ansatz.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion mit komplexen Geometrien liegt: Kontrollierte Atmosphäre oder Vakuumofenlöten bietet unübertroffene Konsistenz und Verbindungsqualität.

- Wenn Ihr Hauptaugenmerk auf missionskritischen Komponenten und maximaler Verbindungsfestigkeit liegt: Vakuumlöten ist die überlegene Wahl, da es das Risiko von Flussmitteleinschlüssen und Korrosion eliminiert.

Erfolgreiches Löten von Aluminium ist im Wesentlichen eine Frage der präzisen Kontrolle über seine Oberflächenchemie und die thermische Umgebung.

Zusammenfassungstabelle:

| Lötverfahren | Schlüsselmechanismus | Am besten geeignet für |

|---|---|---|

| Chemisches Flussmittel | Löst die Oxidschicht während des Erhitzens auf | Prototypenbau, Kleinserienreparaturen |

| Vakuumlöten | Verhindert Oxidbildung durch Entfernung von Sauerstoff | Großserienproduktion, missionskritische Komponenten |

| Inerte Atmosphäre | Begrenzt Sauerstoff zur Steuerung der Oxidschicht | Anwendungen, die hohe Reinheit erfordern |

Erzielen Sie makellose Aluminiumlötergebnisse mit KINTEK.

Das Löten von Aluminium erfordert eine präzise Kontrolle über Temperatur und Atmosphäre, um seine herausfordernde Oxidschicht zu handhaben. Ob Sie Prototypen entwickeln oder für die Großserienproduktion skalieren, die richtige Ausrüstung ist entscheidend für den Erfolg.

KINTEK ist spezialisiert auf fortschrittliche Laboröfen, einschließlich Vakuum- und Schutzgasmodelle, die speziell für Hochleistungsfügeprozesse wie das Aluminiumlöten entwickelt wurden. Unsere Lösungen bieten die konsistente, zuverlässige Umgebung, die für die Herstellung starker, korrosionsfreier Verbindungen für die Luft- und Raumfahrt, Halbleiterindustrie und andere anspruchsvolle Branchen erforderlich ist.

Lassen Sie uns Ihnen helfen, den perfekten Ofen für Ihre Anwendung auszuwählen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und den Erfolg Ihres Lötprozesses sicherzustellen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochdruck-Labor-Vakuumröhrentiegelofen Quarzrohr-Ofen

Andere fragen auch

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Was ist der Unterschied zwischen Schweißen und Vakuumlöten? Wählen Sie die richtige Fügetechnik für Ihr Projekt

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen