Ja, Wasserstoff wird aktiv in Industrieöfen eingesetzt, aber seine Anwendung ist hochspezialisiert und unterliegt strengen Sicherheitsprotokollen. Er ist kein einfacher Ersatz für andere Brennstoffe, sondern wird als Prozessgas in Anwendungen wie dem atmosphärischen Löten und der Metallwärmebehandlung verwendet, wo seine einzigartigen chemischen und thermischen Eigenschaften entscheidend für das Erreichen eines bestimmten Ergebnisses sind.

Obwohl Wasserstoff leistungsstarke Prozessvorteile bietet – nämlich schnelle Temperaturkontrolle und die Verhinderung von Metalloxidation – ist seine Verwendung grundsätzlich durch die Notwendigkeit definiert, erhebliche Sicherheitsrisiken und Materialverträglichkeitsprobleme durch spezielle Ofenkonstruktion und -betrieb zu managen.

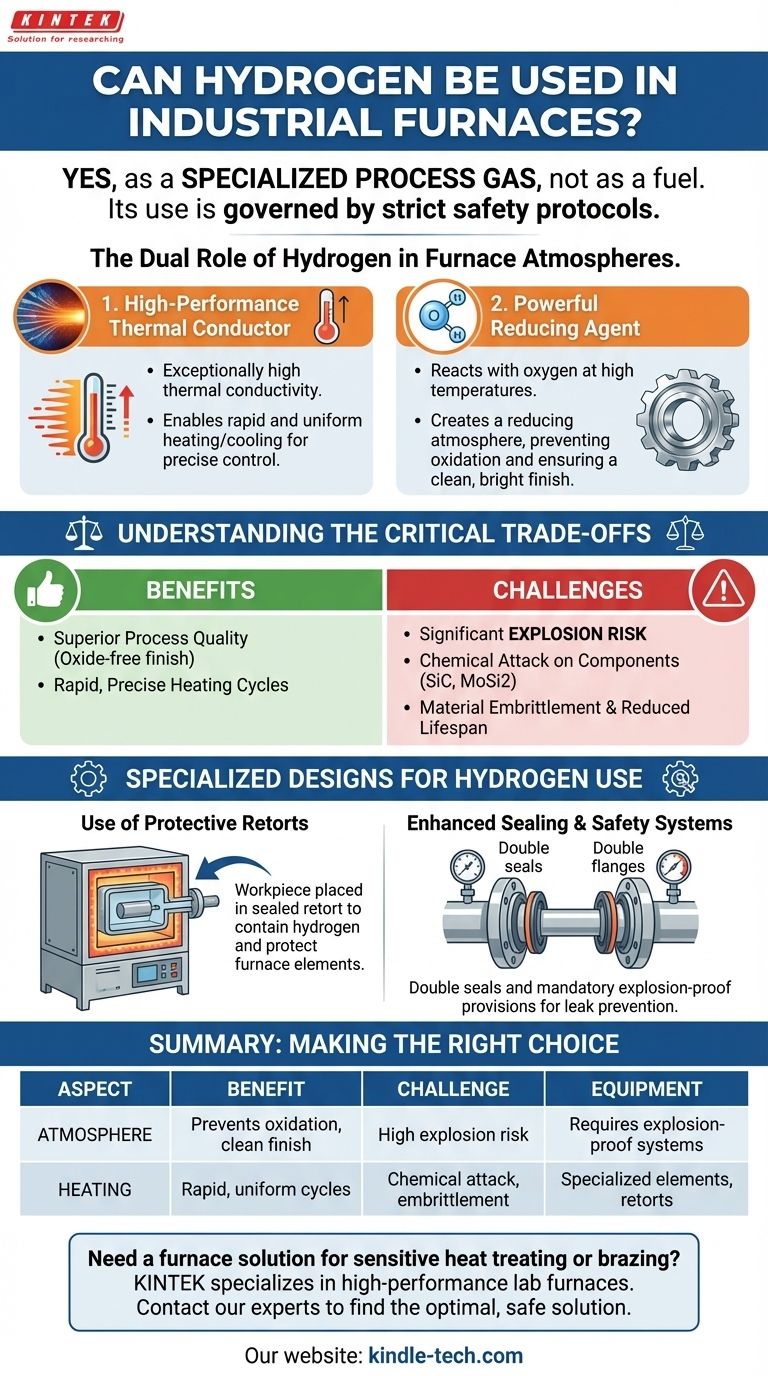

Die doppelte Rolle von Wasserstoff in Ofenatmosphären

Wasserstoff wird in Ofenumgebungen nicht als primärer Brennstoff geschätzt, sondern wegen seines tiefgreifenden Einflusses auf den Prozess und das Produkt. Er erfüllt zwei unterschiedliche und kritische Funktionen.

Als Hochleistungs-Wärmeleiter

Wasserstoffgas hat eine außergewöhnlich hohe Wärmeleitfähigkeit. Diese Eigenschaft ermöglicht ein sehr schnelles und gleichmäßiges Erhitzen oder Abkühlen der Materialien im Ofen.

Diese schnelle thermische Reaktion ist entscheidend bei Wärmebehandlungsprozessen, bei denen die präzise Kontrolle über Temperaturgradienten und Zykluszeiten die endgültigen metallurgischen Eigenschaften des Bauteils direkt beeinflusst.

Als starkes Reduktionsmittel

Bei hohen Temperaturen reagiert Wasserstoff leicht mit Sauerstoff. Dies ist ein sehr wünschenswerter Effekt in einem Ofen, da er jeglichen Rest-Sauerstoff verbraucht und so eine sogenannte "reduzierende Atmosphäre" schafft.

Durch die Entfernung von Sauerstoff verhindert Wasserstoff effektiv die Bildung von Oxiden (Rost oder Zunder) auf der Oberfläche von Metallteilen. Dies gewährleistet eine saubere, glänzende Oberfläche, die für Prozesse wie das Löten, bei denen die Oberflächenqualität von größter Bedeutung ist, unerlässlich ist.

Die kritischen Kompromisse verstehen

Die Vorteile von Wasserstoff gehen mit erheblichen betrieblichen Herausforderungen einher, die nicht ignoriert werden dürfen. Die Entscheidung für seinen Einsatz erfordert ein klares Verständnis der Risiken und der notwendigen technischen Kontrollen.

Das inhärente Explosionsrisiko

Die größte Gefahr ist das Risiko einer Wasserstoffexplosion. Wasserstoffgas ist hochentzündlich und kann in einem weiten Konzentrationsbereich in Luft explosiv sein.

Aus diesem Grund muss jeder Ofen, der Wasserstoff – oder eine "Formiergas"-Mischung, die Wasserstoff enthält – verwendet, mit obligatorischen, explosionsgeschützten Sicherheitsvorkehrungen und spezieller Steuerungssoftware ausgestattet sein, um einen sicheren Betrieb zu gewährleisten.

Chemischer Angriff auf Ofenkomponenten

Wasserstoff ist chemisch reaktiv, insbesondere bei den hohen Temperaturen, die in Öfen herrschen. Diese Reaktivität kann den Ofen selbst schädigen.

Heizelemente aus gängigen Materialien wie Siliziumkarbid (SiC) und Molybdändisilizid (MoSi2) können durch eine Wasserstoffatmosphäre chemisch angegriffen und beschädigt werden.

Materialversprödung und reduzierte Lebensdauer

Auch über den direkten chemischen Angriff hinaus kann die Anwesenheit von Wasserstoff dazu führen, dass Komponenten wie elektrische Widerstände mit der Zeit spröde werden.

Diese Versprödung verkürzt die Betriebslebensdauer kritischer Ofenteile erheblich, was den Wartungsaufwand und die Betriebskosten erhöht.

Spezialisierte Konstruktionen für den Wasserstoffeinsatz

Standardöfen sind für Wasserstoffatmosphären nicht geeignet. Die Ausrüstung muss speziell gebaut oder umfassend modifiziert werden, um das Gas sicher und effektiv zu handhaben.

Verwendung von Schutzretorten

Zum Schutz der Ofenkomponenten verwenden Hochtemperatur-Wasserstofföfen häufig eine interne, abgedichtete Kammer, die Retorte genannt wird.

Das Werkstück wird in die Retorte gelegt, die dann mit der Wasserstoffatmosphäre gefüllt wird. Dies schließt das gefährliche Gas ein und isoliert es von den primären Heizelementen und der Isolierung des Ofens, wodurch Schäden verhindert werden.

Verbesserte Dichtungs- und Sicherheitssysteme

Für Wasserstoff ausgelegte Öfen, insbesondere Vakuumöfen, erfordern erhöhte Sicherheitsmaßnahmen. Dazu gehören Merkmale wie doppelte Dichtungen an allen Flanschen, um potenzielle Lecks des brennbaren Gases in die Umgebung zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob eine Wasserstoffatmosphäre verwendet werden soll, hängt ausschließlich davon ab, ob ihre spezifischen Vorteile die erheblichen Sicherheits- und Ausrüstungskosten überwiegen.

- Wenn Ihr Hauptaugenmerk auf der Prozessqualität liegt: Wasserstoff ist eine hervorragende Wahl, um eine oxidfreie Oberfläche zu erzielen und schnelle, präzise Heiz- oder Kühlzyklen für empfindliche Metallteile zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Einfachheit und Sicherheit liegt: Die umfangreichen technischen Kontrollen, spezialisierten Geräte und Materialabbauprobleme bedeuten, dass Wasserstoff nur dann eingesetzt werden sollte, wenn seine Prozessvorteile absolut unerlässlich sind.

- Wenn Ihr Hauptaugenmerk auf dem Hochvolumenlöten liegt: Ein Durchlaufofen mit Wasserstoffatmosphäre kann eine wirtschaftliche Lösung für die Verarbeitung großer Mengen kleiner Teile sein, bei denen eine saubere, flussmittelfreie Verbindung erforderlich ist.

Letztendlich ist die Integration von Wasserstoff in einen Ofenprozess eine strategische Entscheidung, die klare metallurgische Vorteile gegen erhebliche betriebliche Komplexität und Investitionen abwägt.

Zusammenfassungstabelle:

| Aspekt | Vorteil | Herausforderung |

|---|---|---|

| Atmosphäre | Erzeugt eine starke reduzierende Atmosphäre, verhindert Oxidation. | Hohes Explosionsrisiko; erfordert explosionsgeschützte Sicherheitssysteme. |

| Heizen | Hohe Wärmeleitfähigkeit ermöglicht schnelles, gleichmäßiges Heizen/Kühlen. | Kann Standard-Heizelemente chemisch angreifen und verspröden. |

| Ausrüstung | Unerlässlich für saubere, glänzende Oberflächen beim Löten. | Erfordert spezielle Ofenkonstruktion (z.B. Retorten, Doppeldichtungen). |

Benötigen Sie eine Ofenlösung für empfindliche Wärmebehandlungen oder Lötprozesse?

Wasserstoffatmosphären bieten überragende Ergebnisse, erfordern aber fachmännisches Engineering. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und thermische Verarbeitungssysteme. Unser Team kann Ihnen helfen zu bestimmen, ob ein wasserstoffkompatibler Ofen für Ihre Anwendung geeignet ist, und Ihnen die sichere, zuverlässige Ausrüstung liefern, die Sie benötigen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Metallverarbeitungsziele zu besprechen und die optimale Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was ist eine Wärmebehandlung in Wasserstoffatmosphäre? Erreichen Sie überlegene Oberflächenreinheit und -helligkeit

- Was ist ein Wasserstoffofen? Ermöglichen Sie eine oxidfreie Verarbeitung für überlegene Materialien

- Was ist ein Beispiel für eine reduzierende Atmosphäre? Erfahren Sie, wie sie Materialien in der Industrie verändert

- Was ist Wasserstoffglühen? Erzielen Sie überlegene Materialeigenschaften durch Blankglühen

- Wozu dient ein Wasserstoffofen? Erreichen Sie überragende Reinheit bei Hochtemperaturprozessen