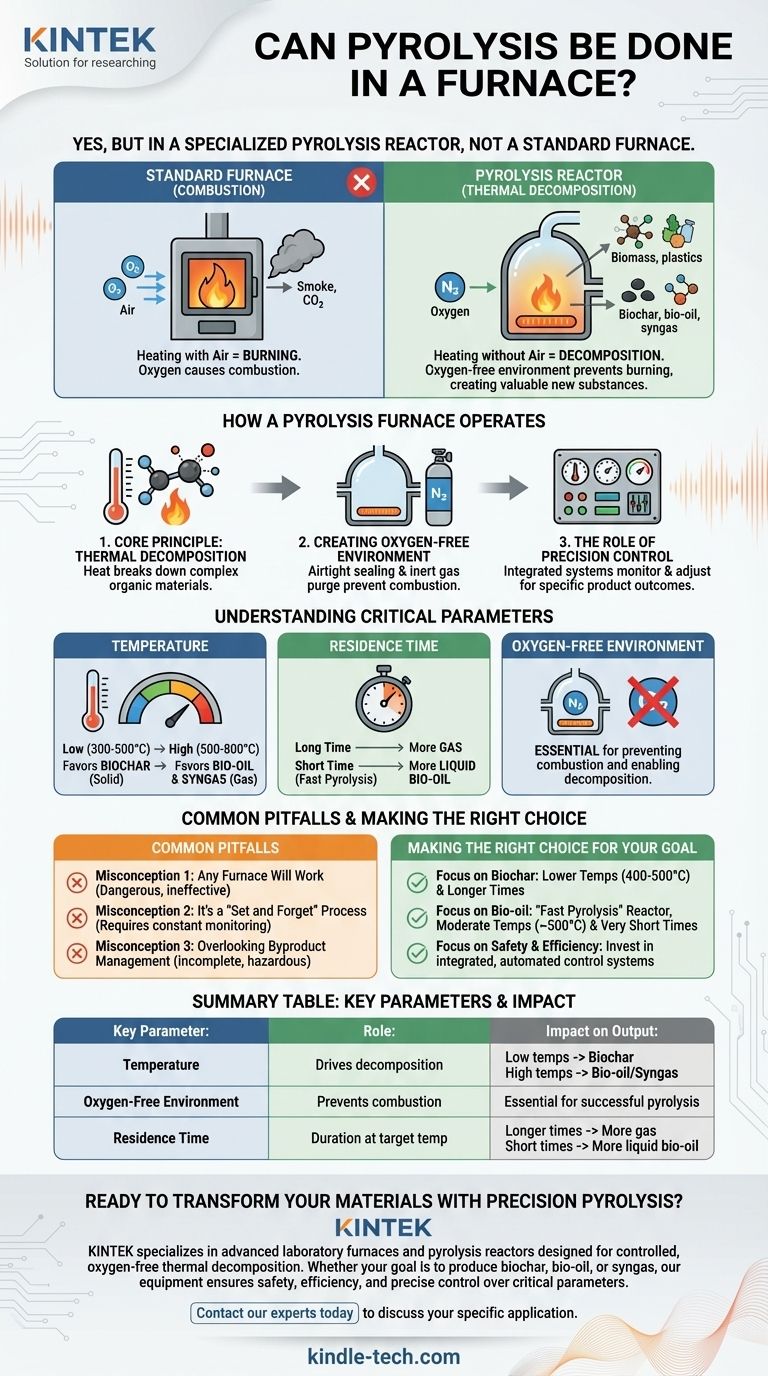

Ja, Pyrolyse ist im Grunde ein ofenbasiertes Verfahren. Sie wird jedoch nicht in jedem beliebigen Ofen durchgeführt. Sie erfordert eine spezialisierte, abgedichtete Kammer, die darauf ausgelegt ist, organisches Material in einer kontrollierten, sauerstofffreien Umgebung auf sehr hohe Temperaturen zu erhitzen, um eine thermische Zersetzung statt einer Verbrennung auszulösen.

Ein Standardofen ist für das Erhitzen in Anwesenheit von Luft konzipiert, was zu Verbrennung führt. Ein Pyrolyseofen, genauer gesagt ein Pyrolyse-Reaktor, ist ein hochkontrolliertes System, das darauf ausgelegt ist, Verbrennung durch Eliminierung von Sauerstoff zu verhindern und dadurch Material in wertvolle neue Substanzen zu zerlegen.

Wie ein Pyrolyseofen funktioniert

Ein Pyrolyseofen ist das Herzstück eines Systems, das für eine spezifische chemische Umwandlung konzipiert ist. Sein Betrieb hängt von der präzisen Kontrolle der Reaktionsumgebung ab.

Das Kernprinzip: Thermische Zersetzung

Pyrolyse ist der Prozess des Abbaus komplexer organischer Materialien wie Biomasse oder Kunststoffe mittels Wärme. Im Gegensatz zur Verbrennung, die eine chemische Reaktion mit Sauerstoff ist, ist Pyrolyse eine thermische Zersetzung.

Die Heizelemente des Ofens erhöhen die Temperatur des Materials in der Kammer bis zu einem Punkt, an dem die chemischen Bindungen innerhalb der Moleküle instabil werden und auseinanderbrechen.

Schaffung einer sauerstofffreien Umgebung

Dies ist der wichtigste Faktor, der einen Pyrolyseofen von einem Standardofen unterscheidet. Sauerstoff muss abwesend sein, um zu verhindern, dass das Material einfach Feuer fängt (Verbrennung).

Um dies zu erreichen, ist die Ofenkammer luftdicht verschlossen. Bevor die Erhitzung beginnt, wird jeglicher Sauerstoff oft aus dem System gespült und durch ein Inertgas wie Stickstoff ersetzt. Dies stellt sicher, dass nur Wärme auf das Material einwirkt.

Die Rolle der Präzisionskontrolle

Der Ofen ist nicht nur eine heiße Box; er ist ein integriertes System. Ausgeklügelte Steuerungen überwachen und passen ständig wichtige Parameter an, um das Ergebnis des Prozesses zu bestimmen. Die Endprodukte – Gas, Flüssigkeit oder Feststoff – hängen vollständig von diesen Einstellungen ab.

Verständnis der kritischen Parameter

Die Effizienz der Pyrolyse und die spezifischen Produkte, die Sie erzeugen, werden durch drei Hauptvariablen bestimmt. Deren Kontrolle ist entscheidend für das Erreichen eines gewünschten Ergebnisses.

Temperatur

Die Temperatur ist der primäre Treiber der Reaktion. Unterschiedliche Temperaturbereiche begünstigen unterschiedliche Produkte.

- Niedrige Temperaturen (300-500°C): Langsameres Erhitzen bei niedrigeren Temperaturen maximiert tendenziell die Ausbeute des festen Rückstands, bekannt als Biokohle.

- Hohe Temperaturen (500-800°C): Schnelleres Erhitzen bei höheren Temperaturen begünstigt die Produktion von Flüssigkeiten (Bio-Öl) und brennbaren Gasen (Synthesegas).

Verweilzeit

Dies bezieht sich darauf, wie lange das Material bei der Zieltemperatur im Ofen gehalten wird. Eine längere Verweilzeit ermöglicht es der thermischen Zersetzung, weiter fortzuschreiten und größere Moleküle in kleinere zu zerlegen.

Längere Zeiten können die Gasproduktion erhöhen, während sehr kurze Verweilzeiten oft bei der "schnellen Pyrolyse" verwendet werden, um die Ausbeute an flüssigem Bio-Öl zu maximieren.

Druck und Überwachung

Während Temperatur und Zeit primär sind, muss auch der Druck im versiegelten Ofen für Sicherheit und Prozessstabilität gemanagt werden. Integrierte Regelkreise überwachen diese Bedingungen, um gefährliche Ansammlungen zu verhindern und sicherzustellen, dass die Reaktion wie geplant abläuft. Moderne Systeme verwenden prädiktive Modelle, um Probleme zu antizipieren und zu korrigieren, bevor sie auftreten.

Häufige Fehler, die es zu vermeiden gilt

Das Verständnis des Unterschieds zwischen einem einfachen Heizgerät und einem Pyrolyse-Reaktor ist entscheidend für Sicherheit und Erfolg.

Missverständnis 1: Jeder Ofen funktioniert

Ein Standard-Industrieofen oder -Brennkammer ist für Prozesse ausgelegt, die in Anwesenheit von Luft ablaufen. Die Verwendung eines solchen Ofens für die Pyrolyse ohne umfangreiche Modifikationen ist ineffektiv und extrem gefährlich, da die entstehenden heißen Gase brennbar sind und sich entzünden können, wenn Sauerstoff vorhanden ist.

Missverständnis 2: Es ist ein "Einstellen und Vergessen"-Prozess

Pyrolyse ist ein dynamischer Prozess. Die Zusammensetzung des Einsatzmaterials und der Fortschritt der Reaktion erfordern ständige Überwachung und Anpassung. Ein sicherer Betrieb beruht auf zuverlässigen Steuerungssystemen und, in industriellen Umgebungen, auf intelligenten Technologien zur Aufrechterhaltung der Stabilität.

Missverständnis 3: Vernachlässigung des Nebenproduktmanagements

Der Prozess erzeugt eine Mischung aus Feststoffen, Flüssigkeiten und Gasen. Ein vollständiges Pyrolysesystem umfasst Geräte zur sicheren Sammlung, Kühlung und Trennung dieser Ausgaben. Das bloße Erhitzen von Material in einem versiegelten Fass ohne diese nachgeschaltete Infrastruktur ist ein unvollständiger und gefährlicher Ansatz.

Die richtige Wahl für Ihr Ziel treffen

Das Design und der Betrieb eines Pyrolyseofens richten sich nach dem beabsichtigten Produkt.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Biokohle für die Landwirtschaft liegt: Sie benötigen ein System, das für niedrigere Temperaturen (um 400-500°C) und längere Verweilzeiten optimiert ist, um die feste Ausbeute zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Bio-Öl als flüssigem Brennstoff liegt: Sie benötigen einen "schnellen Pyrolyse"-Reaktor, der für schnelles Erhitzen auf moderate Temperaturen (um 500°C) mit einer sehr kurzen Verweilzeit ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf industrieller Sicherheit und Effizienz liegt: Sie müssen in einen Ofen mit einem integrierten, automatisierten Regelkreis investieren, um Temperatur, Druck und Materialfluss präzise zu steuern.

Durch die präzise Steuerung der Ofenumgebung verwandeln Sie einen einfachen Heizprozess in eine hochentwickelte Methode der chemischen Herstellung.

Zusammenfassungstabelle:

| Schlüsselparameter | Rolle bei der Pyrolyse | Auswirkung auf die Ausgabe |

|---|---|---|

| Temperatur | Treibt die thermische Zersetzungsreaktion an. | Niedrige Temperaturen (300-500°C) begünstigen Biokohle; hohe Temperaturen (500-800°C) begünstigen Bio-Öl/Synthesegas. |

| Sauerstofffreie Umgebung | Verhindert Verbrennung, ermöglicht Zersetzung. | Unerlässlich für eine erfolgreiche Pyrolyse; Abwesenheit von Sauerstoff ist entscheidend. |

| Verweilzeit | Dauer, in der Material bei Zieltemperatur gehalten wird. | Längere Zeiten erhöhen die Gasausbeute; kurze Zeiten maximieren flüssiges Bio-Öl. |

Bereit, Ihre Materialien mit präziser Pyrolyse zu transformieren?

KINTEK ist spezialisiert auf fortschrittliche Laboröfen und Pyrolyse-Reaktoren, die für die kontrollierte, sauerstofffreie thermische Zersetzung entwickelt wurden. Ob Ihr Ziel die Produktion von Biokohle, Bio-Öl oder Synthesegas ist, unsere Ausrüstung gewährleistet Sicherheit, Effizienz und präzise Kontrolle über kritische Parameter.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die richtige Pyrolyselösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was sind die Anwendungen von Vakuumöfen? Erreichen Sie Reinheit und Präzision bei Hochtemperaturprozessen

- Was sind die Hauptvorteile des Vakuumsinterns? Erreichen Sie überlegene Reinheit und Leistung

- Welche Bedingungen bietet ein Vakuum-Sinterofen für das Diffusionsschweißen von Titan? Erreicht isotrope Reinheit

- Was sind die Vorteile des Vakuumsinterns? Erreichen Sie überragende Reinheit, Festigkeit und Leistung

- Was ist ein Vakuumofen? Der ultimative Leitfaden zur kontaminationsfreien thermischen Verarbeitung

- Wie verbessert der Co-Sinter-Prozess Bulk-ASSBs? Optimierung von Schnittstellen mit fortschrittlichen Hochtemperaturöfen

- Warum wird ein Vakuumtrockenschrank für Norem02-Legierungspulver verwendet? Gewährleistung von fehlerfreien Laserauftrags-Ergebnissen

- Warum wird ein Vakuumdiffusionsschweißofen mit Argonschutz für Titanlaminate verwendet? Spitzenfestigkeit freischalten