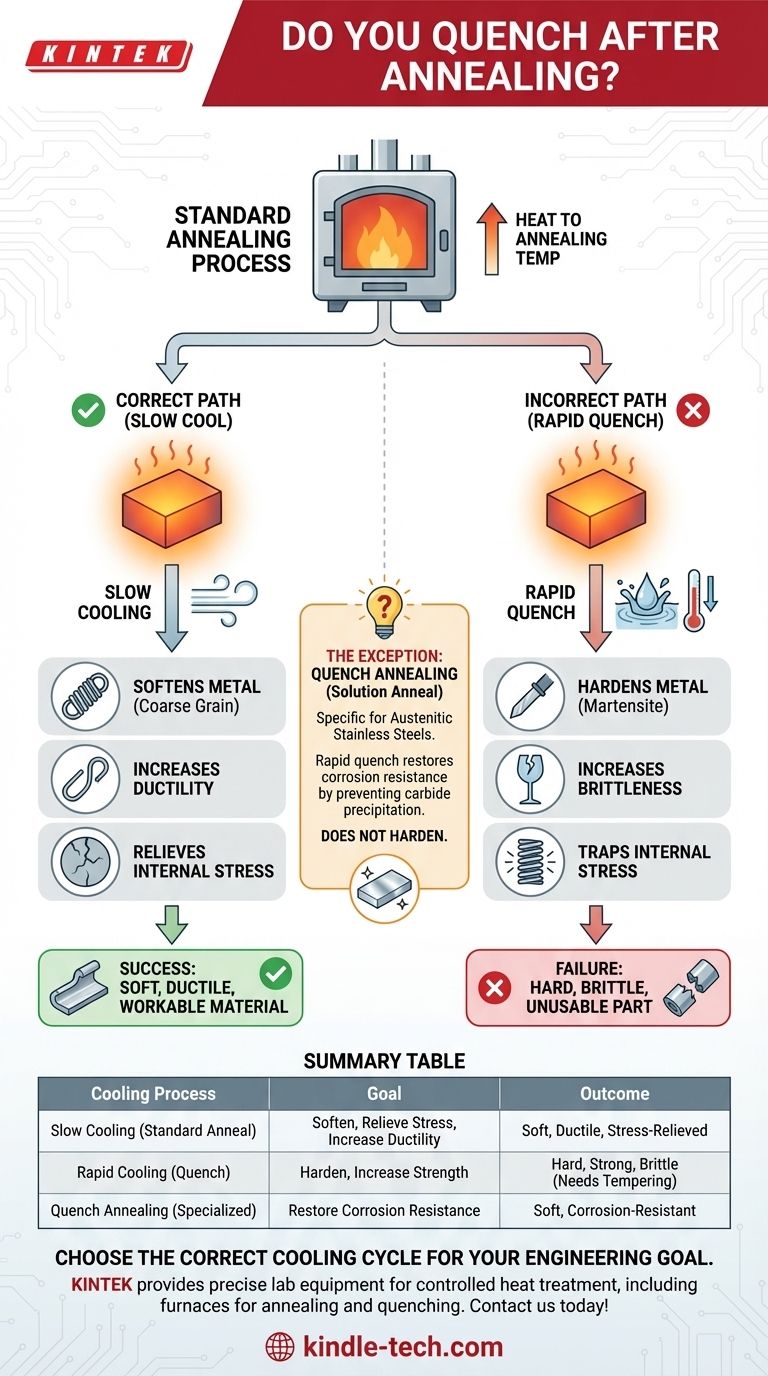

In fast allen Fällen schreckt man nach dem Glühen nicht ab. Standardglühen erfordert per Definition einen langsamen und kontrollierten Abkühlprozess, um die beabsichtigten Ergebnisse zu erzielen. Abschrecken, also schnelles Abkühlen, würde den gesamten Zweck der Wärmebehandlung grundlegend konterkarieren und zu einem Material mit Eigenschaften führen, die denen eines geglühten Materials entgegengesetzt sind.

Das entscheidende Merkmal eines Glühprozesses ist die langsame Abkühlung, die Metall weicher macht, seine Duktilität erhöht und innere Spannungen abbaut. Abschrecken ist ein Härteprozess, der durch schnelle Abkühlung definiert ist. Die Verwechslung des einen mit dem anderen führt zu unbeabsichtigten und oft schädlichen Veränderungen der Materialeigenschaften.

Das grundlegende Ziel des Glühens

Was Glühen bewirkt

Glühen ist ein Wärmebehandlungsprozess, der verwendet wird, um die Mikrostruktur eines Materials zu verändern, um bestimmte wünschenswerte Eigenschaften zu erzielen.

Seine primären Ziele sind, das Metall zu erweichen, es duktiler (leichter zu formen oder zu bearbeiten) zu machen und innere Spannungen abzubauen, die während Herstellungsprozessen wie Kaltverformung oder Schweißen entstanden sind.

Die entscheidende Rolle der langsamen Abkühlung

Um diesen erweichten Zustand zu erreichen, wird das Material auf eine bestimmte Temperatur erhitzt (z. B. über Ac3 für ein Vollglühen von Stahl) und dann sehr langsam abgekühlt.

Diese langsame Abkühlung ermöglicht es der kristallinen Struktur oder den Körnern des Metalls, zu rekristallisieren und zu einem gleichmäßigeren, gröberen und spannungsfreien Zustand heranzuwachsen. Diese neue Struktur verleiht dem Metall seine Weichheit und Duktilität.

Warum Abschrecken dem Standardglühen widerspricht

Der Zweck des Abschreckens: Härten

Abschrecken ist der Prozess des schnellen Abkühlens eines Metalls, typischerweise durch Eintauchen in eine Flüssigkeit wie Wasser, Öl oder eine Polymerlösung.

Sein Zweck ist das Gegenteil des Glühens: eine harte, spröde Mikrostruktur „einzuschließen“. Bei Stählen wird dieser Prozess verwendet, um Martensit zu bilden, der für die hohe Härte von Werkzeugen und Strukturbauteilen verantwortlich ist.

Widersprüchliche mikrostrukturelle Ziele

Würde man ein Teil nach dem Halten auf Glühtemperatur abschrecken, würde man das Material in einem gehärteten, hochgespannten Zustand einfangen.

Dies würde die Spannungsentlastung und Erweichung, die der Glühprozess bewirken sollte, vollständig zunichtemachen und zu einer fehlgeschlagenen Wärmebehandlung führen.

Die Ausnahme: Das Verständnis von „Abschreckglühen“

Ein spezifischer Prozess für spezifische Legierungen

Obwohl es wie ein Widerspruch klingt, existiert ein eigenständiger Prozess namens Abschreckglühen (auch Lösungsglühen genannt). Dies ist kein Standardglühprozess und wird bei sehr spezifischen Legierungen angewendet.

Es wird am häufigsten mit austenitischen Edelstählen (wie der 300er-Serie) und einigen anderen Nichteisenlegierungen in Verbindung gebracht.

Der Fall von austenitischen Edelstählen

Wenn austenitische Edelstähle erhitzt oder geschweißt werden, können sie Chromkarbide an den Korngrenzen bilden. Dies entzieht dem umgebenden Bereich Chrom und beeinträchtigt die Korrosionsbeständigkeit des Materials.

Das Lösungsglühen beinhaltet das Erhitzen des Stahls auf eine hohe Temperatur (z. B. 1050 °C / 1922 °F), um diese schädlichen Karbide wieder in die feste Lösung des Materials aufzulösen. Anschließend wird eine schnelle Abschreckung verwendet, um das Material so schnell abzukühlen, dass die Karbide keine Zeit haben, sich neu zu bilden.

Das Ziel ist Korrosionsbeständigkeit, nicht Härtung

Entscheidend ist, dass das Ziel eines Abschreckglühens nicht die Härtung des Stahls ist. Austenitische Edelstähle sind durch Wärmebehandlung nicht härtbar; sie bilden beim Abschrecken keinen Martensit.

Der einzige Zweck des Abschreckens ist es, die Korrosionsbeständigkeit des Materials zu erhalten, indem Chrom gleichmäßig in der Struktur verteilt bleibt. Das resultierende Material befindet sich tatsächlich in seinem weichstmöglichen Zustand.

Verständnis der Kompromisse bei der Abkühlgeschwindigkeit

Langsame Abkühlung (Standardglühen)

- Ergebnis: Ein weiches, duktiles und spannungsarmes Material mit grobkörniger Struktur.

- Am besten geeignet für: Vorbereitung eines Materials für umfangreiche Umformungen, Tiefziehen oder schwierige Bearbeitungsvorgänge.

Schnelle Abkühlung (Abschrecken)

- Ergebnis: Ein hartes, starkes, aber spröderes Material mit einer feinen, hochgespannten Mikrostruktur.

- Am besten geeignet für: Herstellung von Bauteilen, die eine hohe Festigkeit und Verschleißfestigkeit erfordern, wie Schneidwerkzeuge, Zahnräder oder Federn (oft gefolgt von einem Anlassprozess).

Die Konsequenz eines Fehlers

Die Anwendung der falschen Abkühlgeschwindigkeit ist ein kritischer Fehler. Das Abschrecken eines Teils, das geglüht werden sollte, führt zu einem Bauteil, das hart, spröde und voller innerer Spannungen ist – das ursprüngliche Ziel wird vollständig verfehlt und das Teil ist wahrscheinlich für seine beabsichtigte Anwendung unbrauchbar.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Sie die korrekten Materialeigenschaften erzielen, müssen Sie den Abkühlprozess an Ihre technischen Anforderungen anpassen.

- Wenn Ihr Hauptaugenmerk darauf liegt, Metall zu erweichen, Spannungen abzubauen oder die Duktilität zu erhöhen: Sie müssen eine langsame Abkühlung verwenden, die das entscheidende Merkmal eines Standardglühens ist.

- Wenn Ihr Hauptaugenmerk darauf liegt, Stahl für Festigkeit und Verschleißfestigkeit zu härten: Sie müssen das Material aus seinem Hochtemperaturzustand (austenitisch) abschrecken.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Korrosionsbeständigkeit in einem austenitischen Edelstahl wiederherzustellen: Sie müssen ein Abschreckglühen (Lösungsglühen) verwenden, um die schädliche Karbidausscheidung zu verhindern.

Das Verständnis, dass die Abkühlgeschwindigkeit die endgültigen Eigenschaften des Metalls bestimmt, ermöglicht es Ihnen, die präzise Wärmebehandlung für Ihr technisches Ziel auszuwählen.

Zusammenfassungstabelle:

| Abkühlprozess | Ziel | Ergebnis |

|---|---|---|

| Langsame Abkühlung (Standardglühen) | Metall erweichen, Spannungen abbauen, Duktilität erhöhen | Weiches, duktiles, spannungsarmes Material |

| Schnelle Abkühlung (Abschrecken) | Stahl für Festigkeit und Verschleißfestigkeit härten | Hartes, starkes, aber sprödes Material (erfordert Anlassen) |

| Abschreckglühen (Spezialisiert) | Korrosionsbeständigkeit in austenitischen Edelstählen wiederherstellen | Weiches, korrosionsbeständiges Material |

Stellen Sie sicher, dass Ihr Wärmebehandlungsprozess ein Erfolg wird.

Die Wahl des richtigen Abkühlzyklus ist entscheidend, um die gewünschten Materialeigenschaften Ihrer Komponenten zu erzielen. Fehler können zu fehlerhaften Teilen, Zeitverschwendung und erhöhten Kosten führen.

KINTEK ist spezialisiert auf die Bereitstellung präziser Laborgeräte und Verbrauchsmaterialien, die für kontrollierte Wärmebehandlungsprozesse benötigt werden, einschließlich Öfen, die sowohl für Glüh- als auch für Abschreckanwendungen konzipiert sind. Unsere Expertise unterstützt Labore dabei, genaue und wiederholbare Ergebnisse zu erzielen.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Wärmebehandlungsanforderungen zu besprechen und wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern können. Kontaktieren Sie uns über unser Kontaktformular für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Was ist der wichtigste Faktor, der die Festigkeit der gelöteten Verbindung beeinflusst? Beherrschen Sie den Fugenabstand für maximale Festigkeit

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Was sind die Faktoren, die die Festigkeit einer Hartlötverbindung beeinflussen? Beherrschen Sie die 4 Schlüssel zu einer perfekten Verbindung