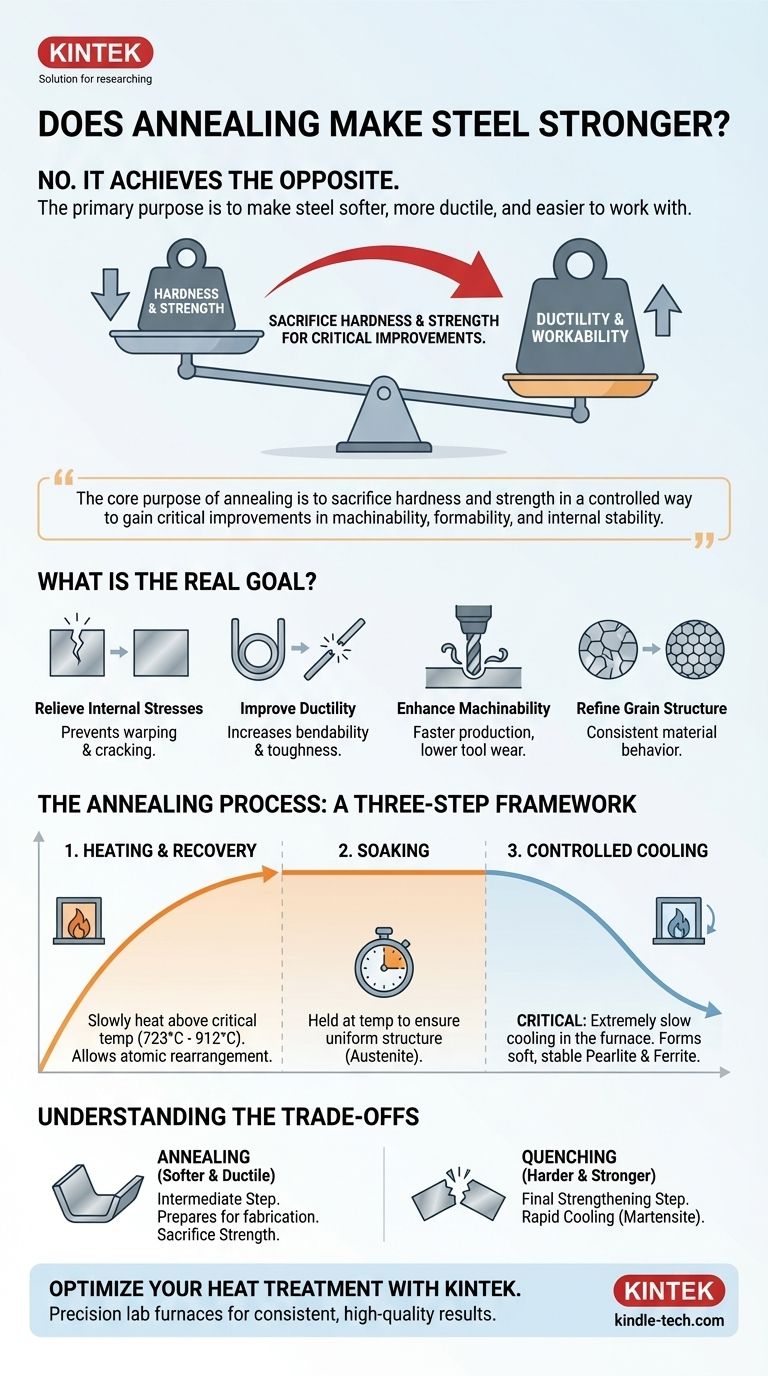

Entgegen einem weit verbreiteten Irrtum macht Glühen Stahl nicht fester. Tatsächlich bewirkt es das Gegenteil. Der Hauptzweck des Glühens ist es, Stahl weicher, duktiler und leichter zu bearbeiten, indem innere Spannungen abgebaut und seine Kornstruktur verfeinert werden. Es ist ein vorbereitender Prozess, kein stärkender.

Der Kernzweck des Glühens besteht darin, Härte und Festigkeit auf kontrollierte Weise zu opfern. Dieser Kompromiss wird eingegangen, um entscheidende Verbesserungen in der Bearbeitbarkeit, Umformbarkeit und inneren Stabilität zu erzielen und den Stahl für nachfolgende Fertigungsschritte vorzubereiten.

Was ist das eigentliche Ziel des Glühens?

Das Verständnis des Glühens erfordert einen Perspektivwechsel. Anstatt es als einen stärkenden Prozess zu betrachten, sehen Sie es als einen "Reset-Knopf", der das Material für die Fertigung kooperativer macht.

Abbau innerer Spannungen

Prozesse wie Schweißen, Gießen, starke Bearbeitung oder Kaltverformung (wie Biegen) erzeugen erhebliche Spannungen innerhalb der Kristallstruktur des Stahls. Diese Spannungen können zu Verzug, Rissbildung oder vorzeitigem Versagen führen. Beim Glühen wird das Metall ausreichend erhitzt, damit sich seine Atome in einen stabileren, spannungsfreien Zustand umordnen können.

Verbesserung der Duktilität und Zähigkeit

Duktilität ist die Fähigkeit eines Materials, sich zu dehnen oder zu biegen, ohne zu brechen. Glühen erhöht die Duktilität erheblich, was für Fertigungsprozesse wie Tiefziehen (Formen einer Tasse) oder Drahtziehen unerlässlich ist. Dies macht den Stahl zäher und weniger spröde.

Verbesserung der Bearbeitbarkeit

Harter, fester Stahl ist schwer zu schneiden, zu bohren oder zu formen. Dieser Widerstand führt zu schnellem Verschleiß der Schneidwerkzeuge und erfordert mehr Energie. Indem der Stahl weicher gemacht wird, verbessert das Glühen seine Bearbeitbarkeit dramatisch, was zu einer schnelleren Produktion, geringeren Kosten und einer besseren Oberflächengüte führt.

Verfeinerung der Kornstruktur

Auf mikroskopischer Ebene besteht Stahl aus kristallinen Körnern. Die Größe und Gleichmäßigkeit dieser Körner bestimmen seine Eigenschaften. Glühen erzeugt eine gleichmäßigere und feinere Kornstruktur, was zu einem vorhersehbareren und konsistenteren mechanischen Verhalten im gesamten Werkstück führt.

Der Glühprozess: Ein dreistufiges Rahmenwerk

Das entscheidende Merkmal des Glühens ist seine extrem langsame und kontrollierte Abkühlgeschwindigkeit. Dies ermöglicht die Bildung der gewünschten weichen und stabilen Mikrostruktur.

Schritt 1: Erhitzen und Erholung

Der Stahl wird langsam und gleichmäßig auf eine bestimmte Temperatur erhitzt, typischerweise über seine obere kritische Temperatur (etwa 723°C bis 912°C, abhängig vom Kohlenstoffgehalt). Dies liefert die thermische Energie, die für die Veränderung der atomaren Struktur erforderlich ist.

Schritt 2: Halten

Der Stahl wird für eine vorgegebene Zeit bei dieser hohen Temperatur gehalten. Diese "Haltezeit" stellt sicher, dass das gesamte Materialvolumen eine konstante Temperatur erreicht und seine strukturelle Umwandlung in eine Phase namens Austenit abschließt.

Schritt 3: Kontrolliertes Abkühlen

Dies ist der kritischste Schritt. Der Stahl wird sehr langsam abgekühlt, oft indem der Ofen einfach ausgeschaltet wird und er über viele Stunden oder sogar Tage mit dem Ofen selbst abkühlen kann. Diese langsame Abkühlgeschwindigkeit ermöglicht es den Körnern, sich zu einer weichen, groben Struktur namens Perlit und Ferrit zu bilden.

Die Kompromisse verstehen: Festigkeit vs. Verarbeitbarkeit

In der Metallurgie bekommt man selten etwas umsonst. Glühen ist ein perfektes Beispiel dafür, wie man einen bewussten Kompromiss eingeht, um ein bestimmtes Fertigungsziel zu erreichen.

Die umgekehrte Beziehung

Bei den meisten gängigen Wärmebehandlungen stehen Härte und Festigkeit in einem umgekehrten Verhältnis zu Duktilität und Zähigkeit. Wenn Sie das eine erhöhen, verringern Sie typischerweise das andere. Glühen verschiebt das Material an das weiche und duktile Ende des Spektrums.

Warum Sie Festigkeit opfern

Glühen ist fast immer ein Zwischenschritt. Sie opfern vorübergehend Festigkeit, um den Stahl leicht bearbeitbar oder formbar zu machen. Sobald das Teil seine endgültige Form hat, kann es einer anderen Wärmebehandlung, wie Härten und Anlassen, unterzogen werden, um die gewünschte hohe Festigkeit für seine endgültige Anwendung zu erreichen.

Wo sich Glühen vom Härten unterscheidet

Der Prozess, der Stahl signifikant fester und härter macht, ist das Abschrecken. Dabei wird der Stahl ähnlich wie beim Glühen erhitzt, dann aber extrem schnell abgekühlt, indem er in Wasser, Öl oder Luft getaucht wird. Diese schnelle Abkühlung schließt die Atome in einer harten, spröden Struktur namens Martensit ein, was das Gegenteil der weichen Struktur ist, die sich beim langsamen Abkühlen während des Glühens bildet.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Wärmebehandlung hängt vollständig davon ab, was Sie mit dem Material in dieser spezifischen Produktionsphase erreichen müssen.

- Wenn Ihr Hauptaugenmerk auf maximaler Bearbeitbarkeit und Umformbarkeit liegt: Vollglühen ist die richtige Wahl, um den weichsten, duktilsten Zustand zu erreichen, bevor umfangreiches Schneiden oder Formen erfolgt.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung von Stahl für die anschließende Härtung liegt: Glühen ist ein entscheidender vorbereitender Schritt, um innere Spannungen abzubauen und eine gleichmäßige Kornstruktur zu erzeugen, was ein vorhersehbareres Ergebnis beim abschließenden Abschrecken und Anlassen gewährleistet.

- Wenn Ihr Hauptaugenmerk auf einem hochfesten Endprodukt liegt: Glühen ist das Gegenteil dessen, was Sie für den letzten Schritt benötigen. Ihr Prozess sollte mit einem Härte- (Abschrecken) und Anlasszyklus enden.

- Wenn Ihr Hauptaugenmerk lediglich auf dem Abbau von Spannungen durch Schweißen oder Kaltverformung liegt: Ein "Spannungsarmglühen" bei niedrigerer Temperatur kann ausreichend sein, das innere Spannungen abbauen kann, ohne die Gesamtfestigkeit des Materials wesentlich zu reduzieren.

Letztendlich ist das Verständnis, dass Glühen ein strategisches Werkzeug für die Verarbeitbarkeit und nicht für die endgültige Festigkeit ist, der Schlüssel zur Beherrschung der Stahlwärmebehandlung.

Zusammenfassungstabelle:

| Ziel des Glühens | Auswirkung auf Stahl | Hauptvorteil |

|---|---|---|

| Abbau innerer Spannungen | Reduziert das Risiko von Verzug/Rissbildung | Verbessert die Stabilität für die Fertigung |

| Erhöhung der Duktilität | Macht Stahl leichter biegbar/formbar | Erhöht die Zähigkeit und Verarbeitbarkeit |

| Verbesserung der Bearbeitbarkeit | Macht Stahl weicher für leichteres Schneiden | Senkt Produktionskosten und Werkzeugverschleiß |

| Verfeinerung der Kornstruktur | Erzeugt eine gleichmäßige Mikrostruktur | Gewährleistet konsistentes Materialverhalten |

Optimieren Sie Ihren Stahlwärmebehandlungsprozess mit KINTEK

Das genaue Verständnis der Rolle des Glühens ist entscheidend für eine effiziente Fertigung. Ob Sie die Bearbeitbarkeit verbessern, Spannungen aus dem Schweißen abbauen oder Material für die endgültige Härtung vorbereiten müssen, die richtige Laborausrüstung ist der Schlüssel zu konsistenten, hochwertigen Ergebnissen.

KINTEK ist spezialisiert auf Präzisionslaboröfen und Verbrauchsmaterialien, die die exakte Temperaturkontrolle für zuverlässige Glühzyklen bieten. Unsere Lösungen helfen metallurgischen Laboren, Forschungs- und Entwicklungsabteilungen und Qualitätskontrollteams, sicherzustellen, dass ihre Materialien für jede Produktionsphase perfekt vorbereitet sind.

Bereit, Ihre Wärmebehandlungsfähigkeiten zu verbessern? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Ausrüstung von KINTEK Ihre spezifischen Anforderungen an Glühen und Materialprüfung unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Muffelofen für Labor

Andere fragen auch

- Welche Rolle spielt ein Hochpräzisions-Anlassofen bei der Behandlung von 42CrMo4-Stahl? Optimierung von Festigkeit und Zähigkeit

- Was ist Niedertemperatur-Vakuum? Ein Leitfaden zur präzisen, oxidfreien thermischen Verarbeitung

- Wie wird ein industrieller Elektroofen zur Bewertung von HVOF-Beschichtungen eingesetzt? Optimierung der thermischen Ermüdungsleistung

- Warum ist eine präzise Steuerung der Heizrate beim Sintern von B4C-TiB2-Keramiken entscheidend? Beherrschen Sie die strukturelle Integrität

- Wie wird Sintern auch genannt? Entdecken Sie „Frittage“ und ihre Rolle in der modernen Fertigung

- Wovon hängt die Haftfestigkeit beim Hartlöten ab? Meistern Sie die 3 Schlüssel zu einer starken Verbindung

- Was ist der Hauptzweck des Glühens nach der Bearbeitung? Wiederherstellung der Verarbeitbarkeit und Beseitigung der Sprödigkeit in Metallen

- Was ist die beste Methode zum Abschrecken? Wählen Sie das richtige Abschreckmittel für maximale Härte & Integrität