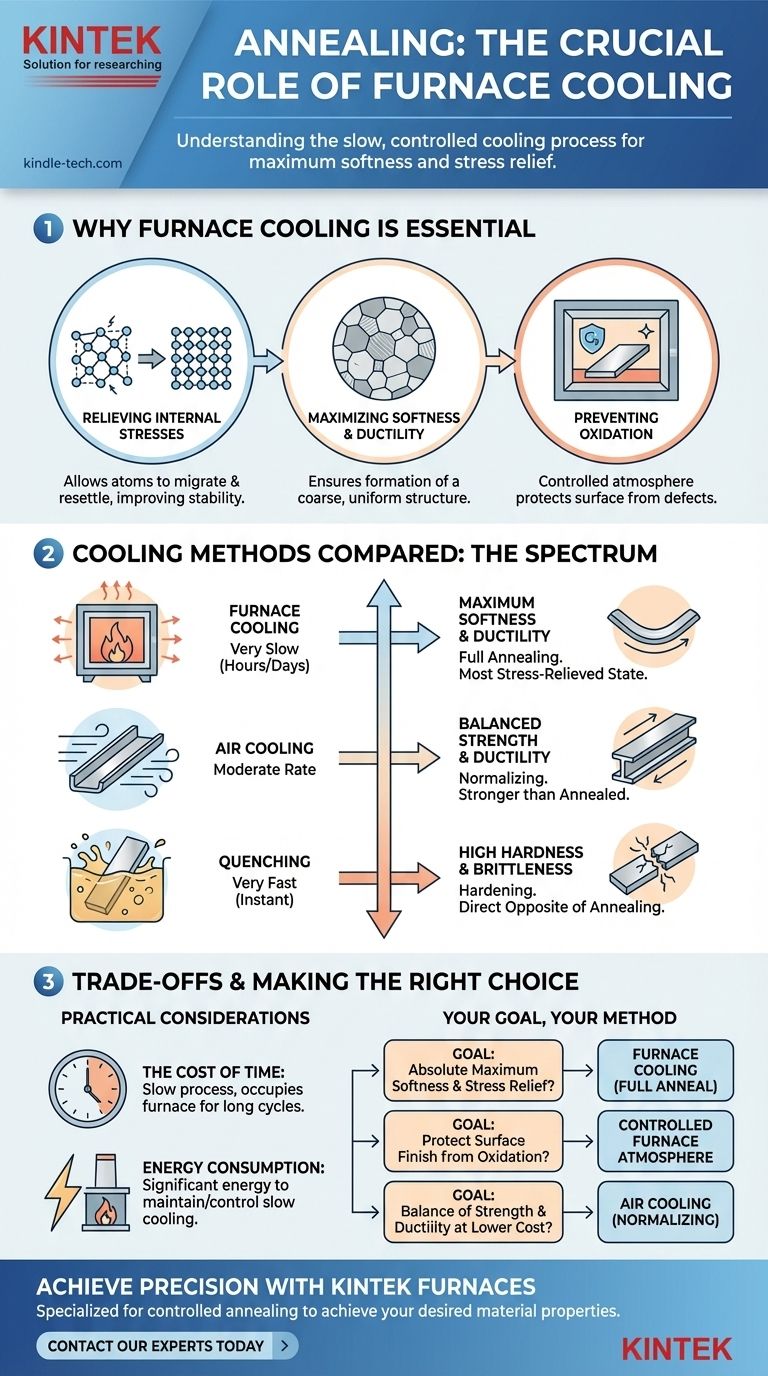

Ja, in den allermeisten Fällen erfordert ein echtes Glühen ein Ofenabkühlen. Das definierende Merkmal des Glühprozesses ist nicht nur das Erhitzen eines Materials, sondern die extrem langsame und kontrollierte Abkühlrate. Die Verwendung des Ofens selbst ist die gebräuchlichste und effektivste Methode, um diese präzise Kontrolle zu erreichen.

Das Kernprinzip des Glühens besteht darin, innere Spannungen abzubauen und die Weichheit zu maximieren, indem der atomaren Struktur des Materials ermöglicht wird, sich in seinem stabilsten Zustand mit der niedrigsten Energie neu auszurichten. Diese Neuausrichtung kann nur bei einer sehr langsamen, kontrollierten Abkühlrate erfolgen, was am besten in der isolierten Umgebung eines Ofens erreicht wird.

Der Zweck der kontrollierten Abkühlung

Die Abkühlphase ist der Zeitpunkt, an dem die endgültigen Eigenschaften des geglühten Materials festgelegt werden. Eine langsame, kontrollierte Abkühlung ist nicht verhandelbar, um die Hauptziele einer vollständigen Glühung zu erreichen.

Abbau innerer Spannungen

Wenn ein Material bearbeitet, gebogen oder zerspant wird, entstehen Spannungen in seiner Kristallstruktur. Schnelles Abkühlen fängt diese Spannungen ein.

Das Ofenabkühlen gibt den Atomen des Materials ausreichend Zeit, sich zu bewegen und sich in einem gleichmäßigen, spannungsfreien Gitter neu anzuordnen, was seine Stabilität und Verarbeitbarkeit erheblich verbessert.

Maximierung von Weichheit und Duktilität

Das ultimative Ziel des Glühens ist es, ein Material so weich und duktil wie möglich zu machen. Dies ist ein direktes Ergebnis der Mikrostruktur, die sich während des Abkühlens bildet. Eine langsame Abkühlung gewährleistet die Bildung einer grobkörnigen, gleichmäßigen Mikrostruktur (wie Perlit und Ferrit bei Stahl). Schnellere Abkühlmethoden, wie Luftkühlung (Normalisieren) oder Flüssigkeitskühlung (Abschrecken), erzeugen härtere, sprödere Strukturen.

Vermeidung von Oxidation und Oberflächenfehlern

Viele Materialien, insbesondere Edelstahl und Nichteisenmetalle, reagieren bei erhöhten Temperaturen stark mit Sauerstoff. Das Material während der anfälligen Abkühlphase mit einer kontrollierten Schutzatmosphäre im Ofen zu belassen, ist von entscheidender Bedeutung. Dies verhindert Oxidation, Zunderbildung und Entkohlung und gewährleistet eine saubere und gleichmäßige Oberflächengüte.

Ofenabkühlen im Vergleich zu anderen Kühlmethoden

Das Verständnis des Glühens erfordert den Vergleich seiner Abkühlrate mit anderen gängigen Wärmebehandlungen. Die Kühlmethode ist die primäre Variable, die diese Prozesse unterscheidet.

Glühen: Ofenabkühlen

Dies ist die langsamste Methode. Der Ofen wird ausgeschaltet und das Material kühlt zusammen mit der isolierten Kammer des Ofens über viele Stunden oder sogar Tage allmählich ab. Dies führt zum weichsten, duktilsten und am stärksten entspannten Zustand.

Normalisieren: Luftkühlung

Nach dem Erhitzen wird das Material aus dem Ofen genommen und an der stehenden Luft abgekühlt. Dies ist schneller als das Ofenabkühlen, aber langsamer als das Abschrecken. Es erzeugt ein Material, das fester und härter ist als ein geglühtes, aber weniger duktil.

Abschrecken: Flüssigkeitskühlung

Das Material wird schnell abgekühlt, indem es in eine Flüssigkeit wie Wasser, Sole oder Öl getaucht wird. Diese extrem schnelle Abkühlung fixiert die Kristallstruktur in einem sehr harten, spröden Zustand (wie Martensit bei Stahl). Dieser Prozess wird zum Härten verwendet, dem direkten Gegenteil des Glühens.

Die Abwägungen verstehen

Obwohl das Ofenabkühlen für ein echtes Glühen unerlässlich ist, bringt es praktische Überlegungen mit sich, die wichtig sind zu verstehen.

Die Kosten der Zeit

Der größte Nachteil des Ofenabkühlens ist der Zeitaufwand. Ein Ofen kann für einen ganzen Produktionszyklus nur für die Abkühlphase belegt sein. Dies macht das Glühen im Vergleich zu anderen Wärmebehandlungen zu einem relativ langsamen und kostspieligen Prozess.

Energieverbrauch

Die Kontrolle aufrechtzuerhalten und einen Ofen von einer hohen Temperatur langsam abkühlen zu lassen, verbraucht erhebliche Mengen an Energie, entweder durch programmierte Kühlstufen oder einfach durch die Opportunitätskosten, dass die Ausrüstung gebunden ist.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Kühlmethode hängt vollständig von den gewünschten Endeigenschaften Ihres Materials ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, die absolut maximale Weichheit, Duktilität und Spannungsentlastung zu erreichen: Eine langsame Ofenabkühlung ist die einzige Option. Dies ist die Definition einer vollständigen Glühung.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Oberflächengüte vor Oxidation zu schützen: Das Abkühlen in der kontrollierten Atmosphäre des Ofens ist unerlässlich, insbesondere bei hochwertigen oder reaktiven Metallen.

- Wenn Ihr Hauptaugenmerk auf einem Gleichgewicht zwischen Festigkeit und Duktilität zu geringeren Kosten liegt: Sie sollten das Normalisieren (Luftkühlung) in Betracht ziehen, das eine erhöhte Festigkeit ohne die extreme Härte des Abschreckens bietet.

Letztendlich befähigt Sie die Erkenntnis, dass das Glühen im Grunde durch seinen langsamen, kontrollierten Abkühlprozess definiert ist, die präzise Wärmebehandlung für Ihr gewünschtes Ergebnis auszuwählen.

Zusammenfassungstabelle:

| Kühlmethode | Abkühlrate | Resultierende Eigenschaften | Häufiger Anwendungsfall |

|---|---|---|---|

| Ofenabkühlen | Sehr langsam | Maximale Weichheit & Duktilität | Vollständiges Glühen |

| Luftkühlung | Mäßig | Ausgewogene Festigkeit & Duktilität | Normalisieren |

| Flüssigkeitsabschreckung | Sehr schnell | Hohe Härte & Sprödigkeit | Härten |

Müssen Sie maximale Weichheit und Spannungsentlastung in Ihren Materialien erreichen?

KINTEK ist spezialisiert auf Präzisionslaboröfen, die für kontrollierte Glühprozesse entwickelt wurden. Unsere Ausrüstung gewährleistet die langsame, gleichmäßige Abkühlung, die erforderlich ist, um Ihre gewünschten Materialeigenschaften zu erzielen, von spannungsfreien Metallen bis hin zu duktilen Legierungen.

Kontaktieren Sie noch heute unsere Experten, um die perfekte Ofenlösung für die Glühbedürfnisse Ihres Labors zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- 1200℃ Muffelofen für Labor

- Graphit-Vakuumofen für negatives Elektrodenmaterial

- Horizontaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphit-Vakuumofen mit Bodenentleerung für Kohlenstoffmaterialien

Andere fragen auch

- Wie beeinflusst ein Hochtemperatur-Muffelofen mit PID-Regelung die Bioöl-Ausbeute? Maximierung von Umwandlung und Präzision

- Was ist die Hauptfunktion eines Vakuumtrockenschranks bei der Prüfung der chemischen Beständigkeit? Sicherstellung genauer Massenmessungen

- Warum wird Graphit im Allgemeinen als feuerfestes Material für die Auskleidung von Elektroöfen verwendet? Unübertroffene Leistung & Effizienz

- Wie erhalten Blasttrocknungsöfen oder Vakuumtrocknungsöfen die Leistung von E-SiC-FeZnZIF? Präzise thermische Regelung.

- Welcher Temperatur hält eine Hartlötverbindung stand? Die Antwort liegt in Ihrer Wahl des Zusatzwerkstoffs

- Was sind die Nachteile des Sinterprozesses? Wesentliche Einschränkungen bei Dichte, Kosten und Größe

- Was sind die Vorteile des Abschreckens? Erzielen Sie überlegene Härte und Haltbarkeit für Ihre Komponenten

- Was ist der Prozess des Haubenofenglühofens? Eine Schritt-für-Schritt-Anleitung zur effizienten Wärmebehandlung