Ja, aber nicht allein durch Erhitzen. Der Prozess, der Stahl stärker macht, wird als Wärmebehandlung bezeichnet und umfasst einen hochkontrollierten Zyklus aus Erhitzen und Abkühlen. Einfaches Erhitzen von Stahl ohne eine spezifische Abkühlmethode kann ihn tatsächlich weicher machen, während der richtige Prozess seine innere Struktur grundlegend umordnet, um ein viel stärkeres Material zu erzeugen.

Die Festigkeit von Stahl wird nicht durch Hitze bestimmt, sondern dadurch, wie seine innere Kristallstruktur manipuliert wird. Die Wärmebehandlung nutzt präzises Erhitzen, um diese Struktur freizusetzen, aber es ist die kontrollierte Abkühlrate, die die gewünschten Eigenschaften wie Härte, Festigkeit und Zähigkeit fixiert.

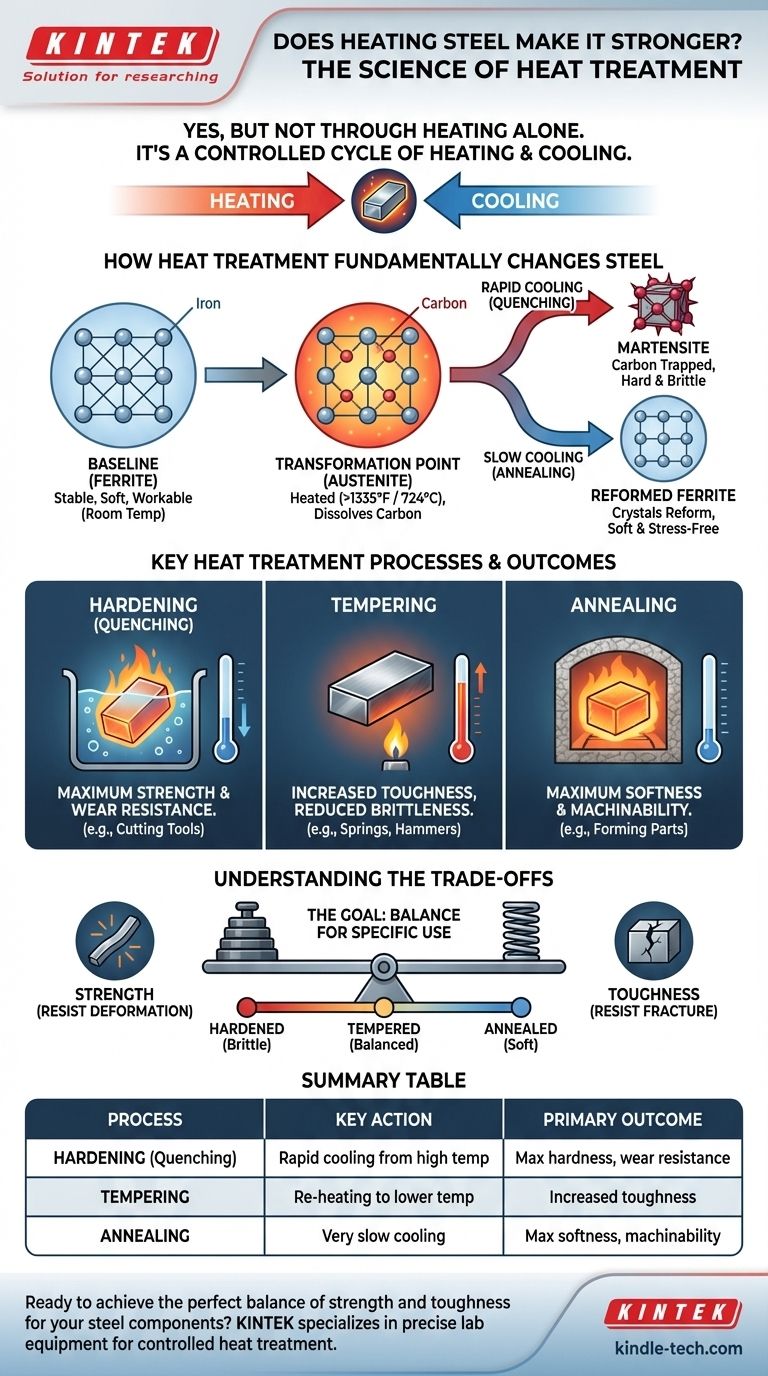

Wie die Wärmebehandlung Stahl grundlegend verändert

Um zu verstehen, warum dies funktioniert, müssen Sie Stahl nicht als ein festes, homogenes Material betrachten, sondern als eine Kristallstruktur. Die Wärmebehandlung ist der Prozess der Veränderung dieser Struktur.

Die Basis-Kristallstruktur

Bei Raumtemperatur liegt Stahl in einer stabilen, relativ weichen Kristallstruktur vor, die als Ferrit bekannt ist. Diese Struktur macht ein Standardstück Stahl bearbeitbar und spanbar.

Erreichen des Umwandlungspunkts

Wenn Stahl über eine kritische Temperatur erhitzt wird (typischerweise über 724 °C oder 1335 °F), findet eine bemerkenswerte Veränderung statt. Die Kristallstruktur ordnet sich in eine Form namens Austenit um. Das Hauptmerkmal von Austenit ist seine Fähigkeit, Kohlenstoff, der bereits in der Stahllegierung vorhanden ist, zu lösen.

Die entscheidende Rolle der Abkühlung

Die „Magie“ der Wärmebehandlung geschieht während der Abkühlphase. Die Geschwindigkeit, mit der der Stahl aus seinem Austenitzustand abgekühlt wird, bestimmt seine endgültigen Eigenschaften. Der gelöste Kohlenstoff wird eingeschlossen und zwingt die Kristalle in neue, starke Konfigurationen.

Wichtige Wärmebehandlungsprozesse und ihre Ergebnisse

Unterschiedliche Abkühlgeschwindigkeiten führen zu stark unterschiedlichen Ergebnissen. Dies ist kein Einheitsverfahren; es wird zugeschnitten, um ein bestimmtes Ziel zu erreichen.

Härten für maximale Festigkeit

Um Stahl so hart wie möglich zu machen, wird er aus dem Austenitzustand extrem schnell abgekühlt. Dieser Prozess wird als Abschrecken (Quenching) bezeichnet und oft dadurch erreicht, dass der heiße Stahl in Wasser, Öl oder Salzlake getaucht wird.

Diese schnelle Abkühlung fängt die Kohlenstoffatome ein und verhindert, dass sie wieder die weiche Ferritstruktur bilden. Stattdessen bilden sie eine neue, stark beanspruchte und sehr harte Kristallstruktur, die als Martensit bekannt ist. Dies verleiht einem Messer seine Schneide oder einem Lager seine Verschleißfestigkeit.

Anlassen für Zähigkeit

Stahl, der durch Abschrecken gehärtet wurde, ist unglaublich fest, aber auch sehr spröde, wie Glas. Für die meisten Anwendungen ist dies ein gefährlicher Nachteil, da ein scharfer Schlag zum Splittern führen könnte.

Anlassen (Tempering) ist eine sekundäre Behandlung, bei der der gehärtete Stahl auf eine viel niedrigere Temperatur erneut erhitzt wird. Dieser Prozess baut die innere Spannung der Martensitstruktur ab und opfert etwas Härte, um ein erhebliches Maß an Zähigkeit (Widerstandsfähigkeit gegen Bruch) zu gewinnen.

Glühen für Weichheit

Wenn das Ziel umgekehrt darin besteht, Stahl so weich und verarbeitbar wie möglich zu machen, wird die entgegengesetzte Abkühlmethode angewendet. Glühen (Annealing) beinhaltet das sehr langsame Abkühlen des Stahls aus dem Austenitzustand.

Diese langsame Abkühlung gibt den Kristallstrukturen Zeit, sich in ihren weichsten, stabilsten Zustand zurückzubilden. Dieser Prozess wird verwendet, um Spannungen abzubauen, die Bearbeitbarkeit zu verbessern und das Metall für weiteres Formen oder Bearbeiten vorzubereiten.

Die Kompromisse verstehen

Die Eigenschaften von Stahl existieren auf einem Spektrum. Man kann nicht das eine maximieren, ohne das andere zu beeinflussen. Dies ist die zentrale Herausforderung der Metallurgie.

Festigkeit vs. Zähigkeit

Diese beiden Begriffe werden oft synonym verwendet, sind aber technisch gesehen Gegensätze.

- Festigkeit ist die Fähigkeit, Verformung und Biegung zu widerstehen.

- Zähigkeit ist die Fähigkeit, Bruch zu widerstehen und Stöße zu absorbieren.

Ein vollständig gehärtetes Stück Stahl hat maximale Festigkeit, aber minimale Zähigkeit. Ein geglühtes Stück hat maximale Zähigkeit, aber minimale Festigkeit. Das Ziel des Anlassens ist es, die ideale Balance zwischen ihnen für eine bestimmte Anwendung zu finden.

Das Risiko einer falschen Behandlung

Die Wärmebehandlung ist eine präzise Wissenschaft. Das Erhitzen des Stahls auf die falsche Temperatur, für zu kurze oder zu lange Zeit oder das Abkühlen mit der falschen Rate kann negative Folgen haben.

Überhitzung kann die Kornstruktur dauerhaft ruinieren, während unsachgemäßes Abkühlen zu Rissen, Verzug oder dem bloßen Nichterreichen der gewünschten Eigenschaften führen kann.

Die Behandlung auf Ihr Ziel abstimmen

Die richtige Wärmebehandlung hängt vollständig von der beabsichtigten Verwendung der Stahlkomponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt (z. B. eine Feile, die Schneide eines Schneidwerkzeugs): Der Schlüsselprozess ist das Härten (Abschrecken), um eine Martensitstruktur zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Stoßfestigkeit liegt (z. B. ein Hammer, eine Axt oder eine Feder): Das Ziel ist eine Balance, die durch Härten, gefolgt von Anlassen zur Erhöhung der Zähigkeit, erreicht wird.

- Wenn Ihr Hauptaugenmerk auf Bearbeitbarkeit und Formbarkeit liegt (z. B. Vorbereitung eines Teils zum Formen): Der richtige Prozess ist das Glühen, um den Stahl so weich und spannungsfrei wie möglich zu machen.

Letztendlich gibt uns die Wärmebehandlung die Möglichkeit, eine einzige Stahllegierung in eine breite Palette von Materialien zu verwandeln, die jeweils perfekt für ihre spezifische Aufgabe geeignet sind.

Zusammenfassungstabelle:

| Wärmebehandlungsprozess | Schlüsselaktion | Hauptergebnis |

|---|---|---|

| Härten (Abschrecken) | Schnelles Abkühlen aus hoher Temperatur | Maximale Härte und Verschleißfestigkeit |

| Anlassen | Erneutes Erhitzen von gehärtetem Stahl auf niedrigere Temperatur | Erhöhte Zähigkeit, reduzierte Sprödigkeit |

| Glühen | Sehr langsames Abkühlen aus hoher Temperatur | Maximale Weichheit und Bearbeitbarkeit |

Bereit, die perfekte Balance zwischen Festigkeit und Zähigkeit für Ihre Stahlkomponenten zu erreichen?

Bei KINTEK sind wir darauf spezialisiert, die präzisen Laborgeräte und Verbrauchsmaterialien bereitzustellen, die für kontrollierte Wärmebehandlungsprozesse erforderlich sind. Egal, ob Sie Schneidwerkzeuge, langlebige Federn oder komplexe bearbeitete Teile entwickeln, unsere Lösungen helfen Ihnen, genau die Materialeigenschaften zu erzielen, die Ihre Anwendung erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die metallurgischen und Materialprüfanforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Vertikaler Labortiegelofen

Andere fragen auch

- Wie ist ein Muffelofen aufgebaut? Entdecken Sie die Präzisionstechnik für reines, kontrolliertes Heizen

- Was ist das Heizelement eines Muffelofens? Der Motor für Hochtemperatur-Präzision

- Welche Bedeutung hat eine Muffel? Reinheit und Präzision in Hochtemperaturprozessen erreichen

- Woraus besteht eine Muffelofen? Ein Leitfaden zu seinen 3 Kernsystemen für reine Hochtemperaturprozesse

- Wie funktioniert eine Muffelofen? Ein Leitfaden für sauberes, hochtemperaturbeständiges Heizen