Kurz gesagt: Nein, PVD-Beschichtungen selbst laufen nicht an. Der Prozess erzeugt eine harte, inerte Barriere auf der Oberfläche eines Materials, die außergewöhnlich widerstandsfähig gegen die chemische Reaktion ist, die das Anlaufen verursacht. Ihre grundlegenden Eigenschaften hoher Korrosions- und Abriebfestigkeit verhindern die Zersetzung, die viele andere Metalle und Oberflächenbehandlungen plagt.

Der Hauptgrund, warum PVD-Beschichtungen (Physical Vapor Deposition) nicht anlaufen, ist, dass sie eine chemisch nicht reaktive Oberfläche erzeugen. Obwohl die Beschichtung selbst extrem stabil ist, wird ihre langfristige Wirksamkeit letztendlich durch ihre Fähigkeit bestimmt, physischer Abnutzung und Verschleiß standzuhalten, die das darunter liegende Basismaterial freilegen könnten.

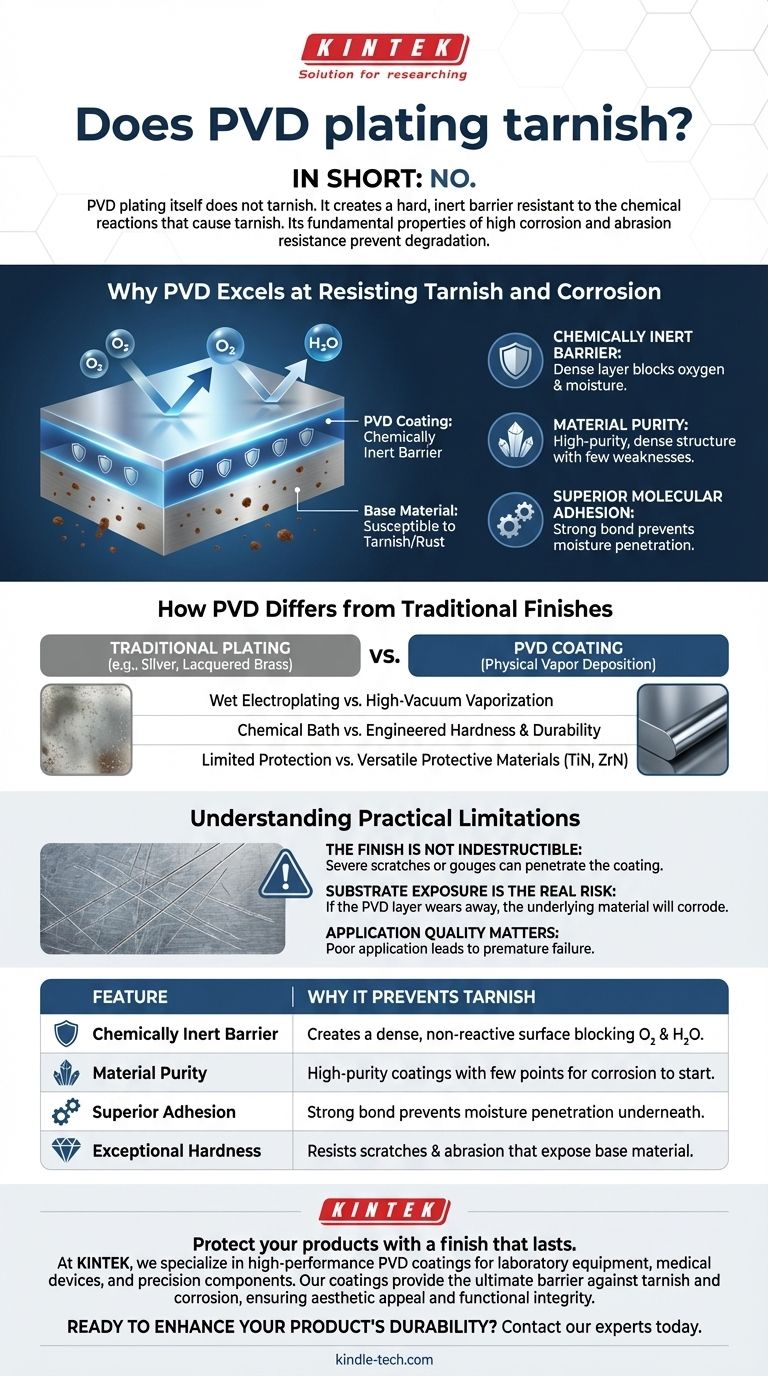

Warum PVD hervorragend gegen Anlaufen und Korrosion beständig ist

Anlaufen ist lediglich eine milde Form der Korrosion, eine chemische Reaktion, die auftritt, wenn die Oberfläche eines Metalls Luft und Feuchtigkeit ausgesetzt wird. PVD-Beschichtungen sind speziell dafür konzipiert, diesen Prozess auf molekularer Ebene zu verhindern.

Eine chemisch inerte Barriere

PVD scheidet eine extrem dünne, aber dichte Materialschicht auf einem Substrat ab. Diese Beschichtung wird wegen ihrer chemischen Stabilität ausgewählt und wirkt als Schild, das verhindert, dass Sauerstoff und andere Umwelteinflüsse das Grundmetall erreichen.

Die Rolle der Materialreinheit

Der PVD-Prozess erzeugt extrem reine, hochleistungsfähige Beschichtungen. Diese Reinheit und dichte Struktur hinterlassen nur sehr wenige Schwachstellen, an denen eine korrosive Reaktion wie das Anlaufen beginnen könnte.

Überlegene molekulare Haftung

Im Gegensatz zu einigen traditionellen Beschichtungsverfahren bildet PVD eine starke Bindung mit dem darunter liegenden Material. Diese starke Haftung stellt sicher, dass keine Lücken oder Poren entstehen, durch die Feuchtigkeit eindringen und das Substrat von unter der Beschichtung korrodieren könnte.

Wie sich PVD von traditionellen Oberflächenbehandlungen unterscheidet

Das Verständnis des PVD-Prozesses zeigt, warum er einen überlegenen Schutz im Vergleich zu Oberflächenbehandlungen bietet, die zum Anlaufen neigen, wie z. B. traditionelle Silberbeschichtung oder lackiertes Messing.

Mehr als nur ein einfaches chemisches Bad

PVD ist kein nasses Galvanisierungsverfahren. Es findet in einer Hochvakuumbkammer statt, in der ein Feststoff verdampft, zu Plasma wird und dann an das Objekt gebunden wird, wodurch eine extrem harte und dauerhafte Oberfläche entsteht.

Entwickelt für Härte und Haltbarkeit

Die Hauptvorteile von PVD sind seine Härte und Beständigkeit gegen Kratzer und Abrieb. Eine Oberfläche, die physischen Schäden standhält, hat eine weitaus höhere Wahrscheinlichkeit, ihre Schutzbarriere über die Zeit aufrechtzuerhalten.

Vielseitigkeit bei Schutzmaterialien

Der Prozess ermöglicht die Verwendung verschiedener anorganischer Materialien, wie Titannitrid und Zirkoniumnitrid. Diese Materialien werden speziell wegen ihrer robusten Schutzeigenschaften ausgewählt, einschließlich ihrer inhärenten Beständigkeit gegen Korrosion und chemische Angriffe.

Verständnis der praktischen Einschränkungen

Obwohl die PVD-Beschichtung selbst stabil ist, ist es wichtig zu verstehen, dass es sich um eine Oberflächenschicht handelt. Ihr Zweck ist der Schutz des darunter liegenden Materials, und ihre Grenzen sind hauptsächlich physischer, nicht chemischer Natur.

Die Oberfläche ist nicht unzerstörbar

PVD-Beschichtungen sind außergewöhnlich haltbar, aber nicht unbesiegbar. Ein starker Kratzer oder eine tiefe Kerbe durch ein scharfes Objekt kann die Beschichtung durchdringen.

Die Freilegung des Substrats ist das eigentliche Risiko

Der primäre Fehlerpunkt ist, wenn die PVD-Schicht abgenutzt oder durchgekratzt wird, wodurch das Grundmetall freigelegt wird. Wenn das darunter liegende Material (wie Messing, Kupfer oder Stahl) anfällig für Anlaufen oder Rost ist, beginnt es zu korrodieren, sobald es freigelegt wird.

Der Einfluss der Anwendungsqualität

Die Leistung einer PVD-Beschichtung wird stark von der Qualität des Auftragsprozesses beeinflusst. Eine schlecht aufgetragene Beschichtung haftet möglicherweise nicht richtig, was zu einem vorzeitigen Versagen und einem Verlust ihrer Schutzeigenschaften führt.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl von PVD ist eine Investition in langfristige Oberflächenstabilität. Um festzustellen, ob es die richtige Lösung ist, berücksichtigen Sie die primäre Belastung, der Ihr Produkt ausgesetzt sein wird.

- Wenn Ihr Hauptaugenmerk auf der ästhetischen Langlebigkeit von Gegenständen wie Schmuck, Uhren oder Armaturen liegt: PVD ist eine hervorragende Wahl, die ein anlauffreies Finish bietet, das nicht poliert werden muss.

- Wenn Ihr Hauptaugenmerk auf der Haltbarkeit gegenüber starkem Verschleiß und Abrieb liegt: Das spezifische PVD-Material und seine aufgebrachte Dicke sind die wichtigsten Faktoren, um sicherzustellen, dass die Schutzschicht nicht physisch abgetragen wird.

- Wenn Ihr Hauptaugenmerk auf der Umweltbeständigkeit in korrosiven Umgebungen liegt: Die Inerthalt von PVD macht es zu einer überlegenen Option gegenüber den meisten traditionellen Beschichtungen, um chemische Zersetzung zu verhindern.

Letztendlich bedeutet die Wahl von PVD, eine Oberfläche zu bevorzugen, die ihre Integrität durch außergewöhnliche chemische Stabilität und physische Widerstandsfähigkeit beibehält.

Zusammenfassungstabelle:

| Merkmal | Warum es Anlaufen verhindert |

|---|---|

| Chemisch inerte Barriere | Erzeugt eine dichte, nicht reaktive Oberfläche, die Sauerstoff und Feuchtigkeit blockiert. |

| Materialreinheit | Hochreine Beschichtungen mit wenigen Schwachstellen für den Beginn der Korrosion. |

| Überlegene Haftung | Starke Bindung verhindert das Eindringen von Feuchtigkeit unter die Beschichtung. |

| Außergewöhnliche Härte | Widersteht Kratzern und Abrieb, die das Grundmaterial freilegen könnten. |

Schützen Sie Ihre Produkte mit einer Oberfläche, die hält.

Bei KINTEK sind wir auf Hochleistungs-PVD-Beschichtungen für Laborgeräte, medizinische Geräte und Präzisionskomponenten spezialisiert. Unsere Beschichtungen bieten die ultimative Barriere gegen Anlaufen und Korrosion und stellen sicher, dass Ihre Produkte in anspruchsvollen Umgebungen ihr ästhetisches Erscheinungsbild und ihre funktionelle Integrität bewahren.

Bereit, die Haltbarkeit Ihres Produkts zu verbessern? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PVD-Lösungen Ihre spezifischen Anforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie dick ist eine CVD-Diamantbeschichtung? Das Gleichgewicht zwischen Haltbarkeit und Spannung für optimale Leistung

- Lohnt sich eine Diamantbeschichtung? Maximierung der Lebensdauer und Leistung von Komponenten

- Wie lange hält eine Diamantbeschichtung? Maximieren Sie die Lebensdauer mit der richtigen Beschichtung für Ihre Anwendung

- Wie werden Werkzeuge mit Diamant beschichtet? Erreichen Sie überlegene Härte und geringe Reibung für Ihre Werkzeuge

- Was sind die drei Arten von Beschichtungen? Ein Leitfaden für Architektur-, Industrie- und Spezialbeschichtungen