In der Praxis ist die Pyrolyse ein wirksames Instrument zur Reduzierung der gesamten Treibhausgasemissionen. Anstatt zum Problem beizutragen, wandelt sie Materialien, die sonst schädliche Gase freisetzen würden – wie Deponieabfälle oder atmosphärisches Methan – in stabilen Kohlenstoff und wertvolle, emissionsärmere Kraftstoffe um. Der Prozess selbst ist bei korrekter Durchführung keine direkte Emissionsquelle.

Der Klimavorteil der Pyrolyse ergibt sich aus dem, was sie verhindert. Sie sollte als eine Strategie zur Minderung von Treibhausgasen betrachtet werden, die emissionsreiche Wege (wie Zersetzung oder fossile Brennstoffnutzung) hin zu einem kontrollierteren Ergebnis mit Mehrwert umleitet.

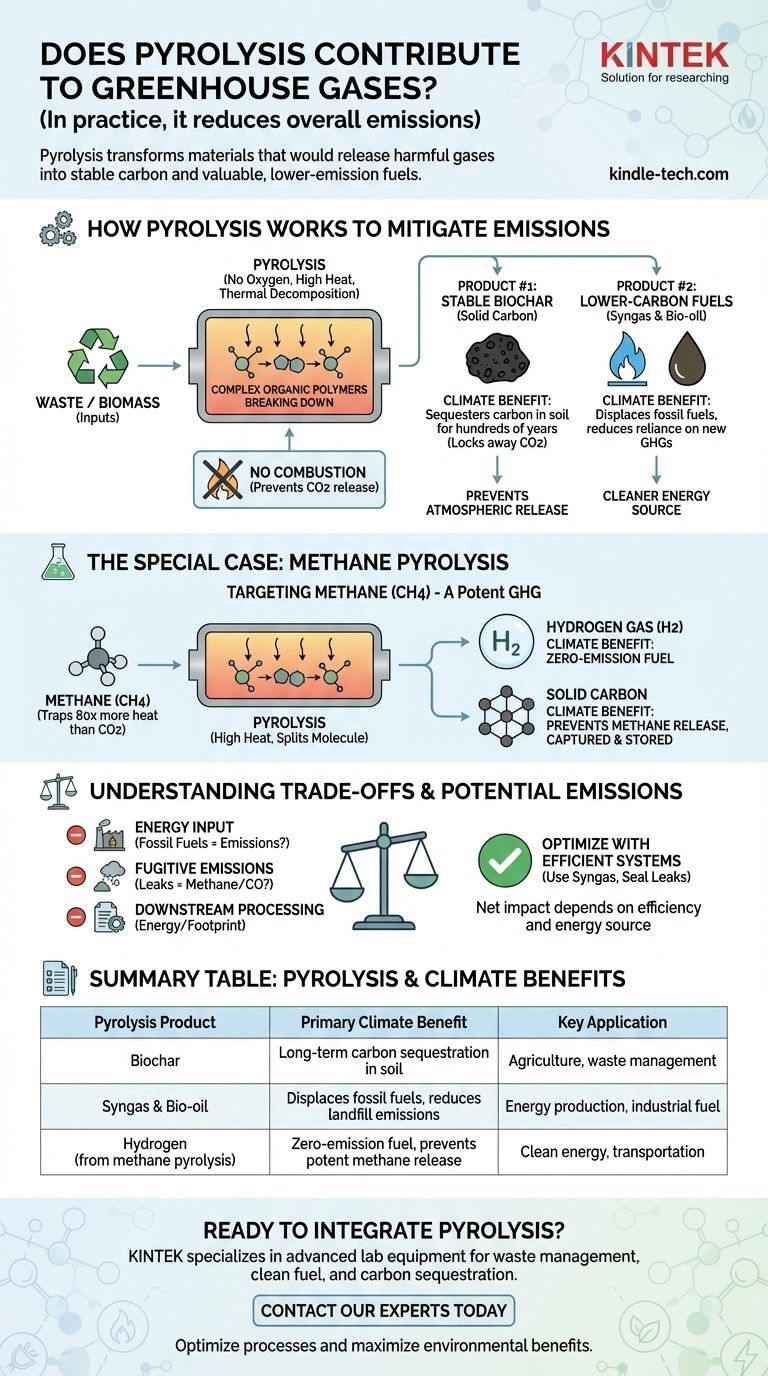

Wie die Pyrolyse Emissionen mindert

Die Pyrolyse ist ein Prozess der thermischen Zersetzung, was bedeutet, dass sie hohe Hitze verwendet, um Materialien abzubauen. Der entscheidende Faktor ist, dass dies in einer Umgebung mit wenig oder gar keinem Sauerstoff geschieht.

Der Kernmechanismus: Vermeidung der Verbrennung

Durch das Erhitzen organischer Materialien ohne Sauerstoff vermeidet die Pyrolyse die Verbrennung.

Bei der Verbrennung reagiert Kohlenstoff mit Sauerstoff, um Kohlendioxid (CO2) zu erzeugen und freizusetzen. Die Pyrolyse hingegen spaltet komplexe organische Polymere in einfachere, wertvollere Bestandteile auf.

Produkt Nr. 1: Stabiler Pflanzenkohle zur Kohlenstoffbindung

Ein primäres Ergebnis der Pyrolyse von Biomasse (wie Holzspänen oder landwirtschaftlichen Abfällen) ist Pflanzenkohle (Biochar), eine stabile, feste Form von Kohlenstoff, die Holzkohle ähnelt.

Wenn Biomasse auf natürliche Weise zersetzt wird, wird ihr Kohlenstoff als CO2 oder Methan an die Atmosphäre zurückgegeben. Durch die Umwandlung in Pflanzenkohle und deren Zugabe zum Boden wird dieser Kohlenstoff für Hunderte oder sogar Tausende von Jahren gebunden oder eingeschlossen.

Produkt Nr. 2: Kraftstoffe mit geringerem Kohlenstoffgehalt

Die Pyrolyse erzeugt auch Synthesegas (eine Mischung aus Wasserstoff und Kohlenmonoxid) und Bio-Öl.

Diese Produkte können raffiniert und als Kraftstoff verwendet werden, wodurch der Bedarf an herkömmlichen fossilen Brennstoffen verringert wird. Dies bietet einen doppelten Vorteil: Es vermeidet die Emissionen aus der Deponiezersetzung und reduziert unsere Abhängigkeit von einer Hauptquelle neuer Treibhausgase.

Der Sonderfall: Methanpyrolyse

Über die Abfallbewirtschaftung hinaus kann die Pyrolyse eingesetzt werden, um vorhandene Treibhausgase, insbesondere Methan (CH4), direkt anzuzielen und abzubauen.

Zielgerichteter Einsatz gegen ein starkes Treibhausgas

Methan ist ein weitaus stärkeres Treibhausgas als CO2 und fängt in den ersten 20 Jahren seiner Verweildauer in der Atmosphäre über 80-mal mehr Wärme ein. Es macht einen erheblichen Teil der globalen Emissionen aus.

„Spaltung“ von Methan in Wasserstoff und festen Kohlenstoff

Die Methanpyrolyse nutzt hohe Temperaturen, um das CH4-Molekül in zwei wertvolle, saubere Ergebnisse zu spalten: Wasserstoffgas (H2) und festen Kohlenstoff.

Dieser Prozess erzeugt einen emissionsfreien Kraftstoff (Wasserstoff) und verhindert gleichzeitig, dass Methan in die Atmosphäre gelangt. Der abgeschiedene feste Kohlenstoff kann dann gelagert oder in industriellen Anwendungen verwendet werden.

Abwägung von Kompromissen und potenziellen Emissionen

Obwohl der Kernprozess vorteilhaft ist, zeigt eine vollständige Lebenszyklusanalyse Bereiche auf, in denen Emissionen auftreten können. Ein gut konzipiertes System ist darauf ausgelegt, diese Faktoren zu minimieren.

Der Bedarf an Energieeinspeisung

Die Pyrolyse ist ein energieintensiver Prozess, der hohe Temperaturen erfordert. Die Quelle dieser Energie ist entscheidend.

Wenn die Wärme durch die Verbrennung fossiler Brennstoffe erzeugt wird, müssen diese Emissionen dem Gesamtnutzen des Systems angerechnet werden. Die nachhaltigsten Pyrolysebetriebe nutzen einen Teil des produzierten Synthesegases zur eigenen Energieversorgung und schaffen so ein stärker kreislauforientiertes System.

Unbeabsichtigte Emissionen (Fugitive Emissions)

Ein Pyrolysesystem muss ordnungsgemäß abgedichtet sein. Undichtigkeiten können zu unbeabsichtigten Emissionen führen, zu denen Methan oder Kohlenmonoxid aus dem Synthesegas gehören können. Die moderne Ingenieurtechnik konzentriert sich stark auf die Verhinderung dieser Lecks, um sowohl die Sicherheit als auch die ökologische Integrität zu gewährleisten.

Nachgeschaltete Verarbeitung

Das während der Pyrolyse erzeugte Bio-Öl und Synthesegas müssen oft aufbereitet oder gereinigt werden, bevor sie als hochwertige Kraftstoffe verwendet werden können. Diese nachgeschalteten Prozesse können zusätzliche Energie verbrauchen und ihren eigenen ökologischen Fußabdruck haben.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob eine Pyrolyseanwendung wirklich vorteilhaft ist, müssen Sie deren gesamten Lebenszyklus im Kontext eines bestimmten Ziels analysieren.

- Wenn Ihr Hauptaugenmerk auf der Abfallwirtschaft liegt: Die Pyrolyse ist sehr wirksam bei der Umlenkung von organischen Abfällen von Deponien, was direkt die Methanfreisetzung verhindert.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung sauberer Kraftstoffe liegt: Die Methanpyrolyse bietet einen direkten Weg zur Erzeugung von „türkisem“ Wasserstoffkraftstoff bei gleichzeitiger Speicherung von Kohlenstoff, wobei die Energiequelle für den Reaktor eine Schlüsselvariable ist.

- Wenn Ihr Hauptaugenmerk auf der Kohlenstoffbindung liegt: Die Herstellung von stabiler Pflanzenkohle aus Biomasse ist einer der bedeutendsten und dauerhaftesten Klimavorteile der Pyrolyse, da sie Kohlenstoff effektiv aus der Atmosphäre ausschließt.

Letztendlich hängt die Netto-Klimaauswirkung eines Pyrolysesystems von seiner Effizienz, der Quelle seiner Energie und den spezifischen Emissionen ab, die es verhindern soll.

Zusammenfassungstabelle:

| Pyrolyseprodukt | Hauptvorteil für das Klima | Schlüsselanwendung |

|---|---|---|

| Pflanzenkohle (Biochar) | Langfristige Kohlenstoffbindung im Boden | Landwirtschaft, Abfallwirtschaft |

| Synthesegas & Bio-Öl | Verdrängt fossile Brennstoffe, reduziert Deponieemissionen | Energieerzeugung, Industriebrennstoff |

| Wasserstoff (aus Methanpyrolyse) | Emissionsfreier Kraftstoff, verhindert die Freisetzung von starkem Methan | Saubere Energie, Transport |

Bereit, die Pyrolyse in Ihre Nachhaltigkeitsstrategie zu integrieren? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Pyrolyse-Forschung und -Entwicklung. Ob Sie sich auf Abfallwirtschaft, saubere Kraftstoffproduktion oder Kohlenstoffbindung konzentrieren, unsere Lösungen helfen Ihnen, Prozesse zu optimieren und den Nutzen für die Umwelt zu maximieren. Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie unsere Geräte Ihre Netto-Null-Ziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Welche Temperatur wird für die Pyrolyse von Abfällen benötigt? Ein Leitfaden zur Optimierung Ihres Waste-to-Value-Prozesses

- Warum sind beim Sintern von Edelstählen hohe Temperaturen erforderlich? Erzielen Sie reine, hochdichte Ergebnisse

- Wie wird ein Hochtemperatur-Kalzinierungsofen in der BZY20-Sol-Gel-Methode verwendet? Erzielung reiner kubischer Perowskitphasen

- Welche Ausrüstungsanforderungen gibt es für das Beladen von Platin (Pt) auf Verbundträger? Präzises Rühren für hohe Dispersion

- Was sind die Vorteile der Verwendung eines Drehrohrrohrofens für MoVOx-Katalysatoren? Erhöhung der Gleichmäßigkeit und Kristallinität