Ja, das Abschrecken ist ein weit verbreitetes metallurgisches Verfahren, das speziell zur Erhöhung der Zugfestigkeit und Härte bestimmter Metalle, insbesondere von Stahl mit mittlerem bis hohem Kohlenstoffgehalt, entwickelt wurde. Die schnelle Abkühlung zwingt die innere Kristallstruktur des Materials in einen stark beanspruchten Zustand, der als Martensit bekannt ist und außergewöhnlich hart und fest ist.

Das Kernprinzip besteht darin, dass das Abschrecken die Duktilität opfert, um eine dramatische Steigerung der Festigkeit zu erreichen. Dies wird durch die schnelle Abkühlung eines Metalls von einer hohen Temperatur erreicht, wodurch seine Atomstruktur in einer harten, aber spröden Konfiguration, dem Martensit, eingeschlossen wird.

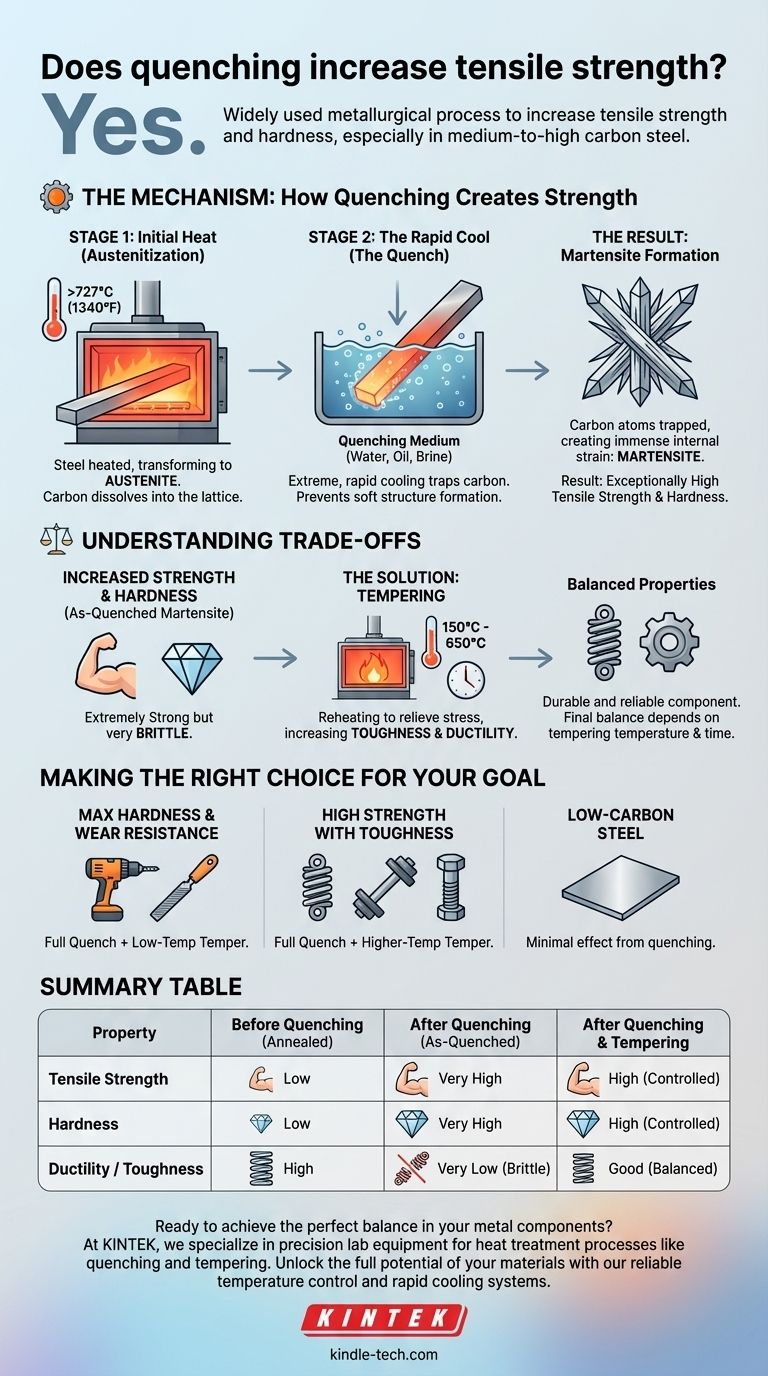

Der Mechanismus: Wie Abschrecken Festigkeit erzeugt

Um zu verstehen, warum das Abschrecken funktioniert, müssen Sie zunächst den Weg der inneren Struktur des Metalls während des Prozesses verstehen. Es handelt sich um eine zweistufige Umwandlung.

Stufe 1: Die anfängliche Hitze (Austenitisierung)

Vor dem Abschrecken wird der Stahl zunächst auf eine bestimmte hohe Temperatur erhitzt, typischerweise über 727 °C (1340 °F).

Bei dieser Temperatur wandelt sich die Kristallstruktur des Stahls in eine Phase namens Austenit um. Austenit hat die einzigartige Fähigkeit, Kohlenstoffatome in seinem Gitter zu lösen.

Die richtige Erwärmung des Materials ist entscheidend. Eine höhere Temperatur stellt sicher, dass der gesamte Kohlenstoff vollständig gelöst ist, was die Bühne für die maximal mögliche Festigkeitssteigerung während des Abschreckens bereitet.

Stufe 2: Die schnelle Abkühlung (Das Abschrecken)

Sobald der Stahl richtig erhitzt ist, wird er schnell in ein Abschreckmedium wie Wasser, Öl oder Sole getaucht.

Diese extreme Abkühlung erfolgt so schnell, dass die gelösten Kohlenstoffatome keine Zeit haben, sich zu bewegen und die weicheren Strukturen zu bilden, die sie bei langsamer Abkühlung normalerweise bilden würden.

Das Ergebnis: Martensitbildung

Die Kohlenstoffatome werden im Eisengitter eingeschlossen, das versucht, zu seiner Raumtemperaturform zurückzukehren.

Dieses Einschließen von Atomen erzeugt immense innere Spannungen und verzerrt das Kristallgitter in eine neue, raumzentrierte tetragonalen Struktur. Diese stark beanspruchte, harte Struktur ist Martensit. Diese innere Spannung macht das Material so widerstandsfähig gegen Verformung, was direkt zu einer höheren Zugfestigkeit und Härte führt.

Die Kompromisse verstehen

Die Erhöhung einer mechanischen Eigenschaft geht oft auf Kosten einer anderen. Das Abschrecken ist ein klassisches Beispiel für diesen Balanceakt.

Der kritische Fehler: Sprödigkeit

Obwohl der abgeschreckte Martensit extrem fest ist, ist er auch sehr spröde. Er weist eine sehr geringe Zähigkeit auf, was bedeutet, dass er vor dem Bruch nicht viel Energie absorbieren kann.

Für die meisten praktischen Anwendungen wäre ein Teil aus rein abgeschrecktem Stahl unbrauchbar, da er bei Stößen oder scharfen Belastungen wahrscheinlich zerbrechen würde, anstatt sich zu biegen oder zu verformen.

Die Lösung: Anlassen

Um den abgeschreckten Stahl nutzbar zu machen, wird er fast immer einem zweiten Wärmebehandlungsprozess unterzogen, dem Anlassen.

Das Anlassen beinhaltet das erneute Erhitzen des abgeschreckten Teils auf eine viel niedrigere Temperatur und das Halten für eine bestimmte Zeit. Dieser Prozess baut einige innere Spannungen ab und ermöglicht eine kontrollierte, leichte Neuordnung der Mikrostruktur.

Dies reduziert die Härte und Zugfestigkeit leicht, erhöht aber dramatisch die Zähigkeit und Duktilität des Materials und macht es zu einer langlebigen und zuverlässigen Komponente. Die endgültige Eigenschaftsbalance wird durch die Anlasstemperatur und -zeit gesteuert.

Die richtige Wahl für Ihr Ziel treffen

Abschrecken und Anlassen ist ein kombinierter Prozess, der verwendet wird, um die endgültigen Eigenschaften eines Materials präzise zu gestalten. Der richtige Ansatz hängt vollständig von der beabsichtigten Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt (z. B. für Schneidwerkzeuge oder Feilen): Verwenden Sie ein vollständiges Abschrecken, gefolgt von einem sehr niedrigtemperierten Anlassen, um Spannungen abzubauen, ohne das Material wesentlich weicher zu machen.

- Wenn Ihr Hauptaugenmerk auf hoher Festigkeit bei signifikanter Zähigkeit liegt (z. B. für Federn, Achsen oder Strukturbolzen): Verwenden Sie ein vollständiges Abschrecken, gefolgt von einem höher temperierten Anlassen, um eine robuste Balance zwischen Festigkeit und Duktilität zu erreichen.

- Wenn Sie mit kohlenstoffarmem Stahl arbeiten: Das Abschrecken hat nur minimale Auswirkungen, da nicht genügend Kohlenstoff vorhanden ist, um eine signifikante Menge Martensit zu bilden.

Das Abschrecken ist der Schritt, der das Potenzial für hohe Festigkeit schafft, aber das Anlassen ist der entscheidende Prozess, der diese Festigkeit für den praktischen Einsatz verfeinert.

Zusammenfassungstabelle:

| Eigenschaft | Vor dem Abschrecken (geglüht) | Nach dem Abschrecken (Martensit im abgeschreckten Zustand) | Nach Abschrecken & Anlassen |

|---|---|---|---|

| Zugfestigkeit | Niedrig | Sehr hoch | Hoch (kontrolliert) |

| Härte | Niedrig | Sehr hoch | Hoch (kontrolliert) |

| Duktilität / Zähigkeit | Hoch | Sehr niedrig (spröde) | Gut (ausgewogen) |

| Hauptanwendungsfall | Formgebung/Bearbeitung | Wird normalerweise nicht allein verwendet | Federn, Werkzeuge, Strukturteile |

Bereit, die perfekte Balance zwischen Festigkeit und Zähigkeit in Ihren Metallkomponenten zu erreichen?

Bei KINTEK sind wir auf präzise Laborgeräte für Wärmebehandlungsprozesse wie Abschrecken und Anlassen spezialisiert. Ob Sie neue Legierungen entwickeln, Qualitätskontrollen durchführen oder Produktionsparameter optimieren – unsere Öfen und Abschreckanlagen liefern die zuverlässige Temperaturkontrolle und die schnellen Abkühlraten, die Sie benötigen.

Lassen Sie uns Ihnen helfen, das volle Potenzial Ihrer Materialien auszuschöpfen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vertikaler Labortiegelofen

Andere fragen auch

- Was sind die Vorteile von Biomassepellets? Eine nachhaltige, kostengünstige Kraftstoffalternative

- Was ist die Definition von Abscheidung (Deposition) in der Chemie? Verstehen Sie die zwei Schlüsselbedeutungen

- Wie verbessert eine thermische Behandlungsausrüstung biosynthetisches Ferrhydrit? Hochleistungs-MRT-Kontrastmittel freischalten

- Was ist die Erweichungstemperatur von Quarz? Gewährleistung sicherer und effektiver Hochtemperaturanwendungen

- Was sind die 2 Probleme von Biomasse als Brennstoff? Herausforderungen bei Energiedichte und Kosten überwinden

- Was sind die industriellen Anwendungen von Graphit? Von der Metallurgie bis zu Halbleitern

- Was sind die Anwendungen der Schmelztemperatur? Beherrschen Sie die Materialkontrolle für Fügen, Gießen & Legieren

- Wie wandelt man Biomasse in Energie um? Ein Leitfaden zu thermochemischen und biochemischen Methoden