Ja, grundsätzlich ist der Sinterprozess darauf ausgelegt, Härte und Festigkeit zu erhöhen. Dies wird erreicht, indem ein verdichtetes Objekt aus losem Pulver in einen dichten, festen Körper umgewandelt wird. Diese Transformation findet auf mikroskopischer Ebene statt und erzeugt eine starke interne Struktur, wo zuvor keine existierte.

Sintern erhöht die Härte, indem es hohe Hitze nutzt, um einzelne Materialpartikel miteinander zu verbinden und die leeren Räume (Poren) zwischen ihnen systematisch zu eliminieren. Der Schlüssel zur Beherrschung dieses Prozesses liegt nicht nur im Erreichen von Härte, sondern in deren präziser Kontrolle durch die Steuerung der Prozessparameter, um die endgültige Mikrostruktur des Materials zu formen.

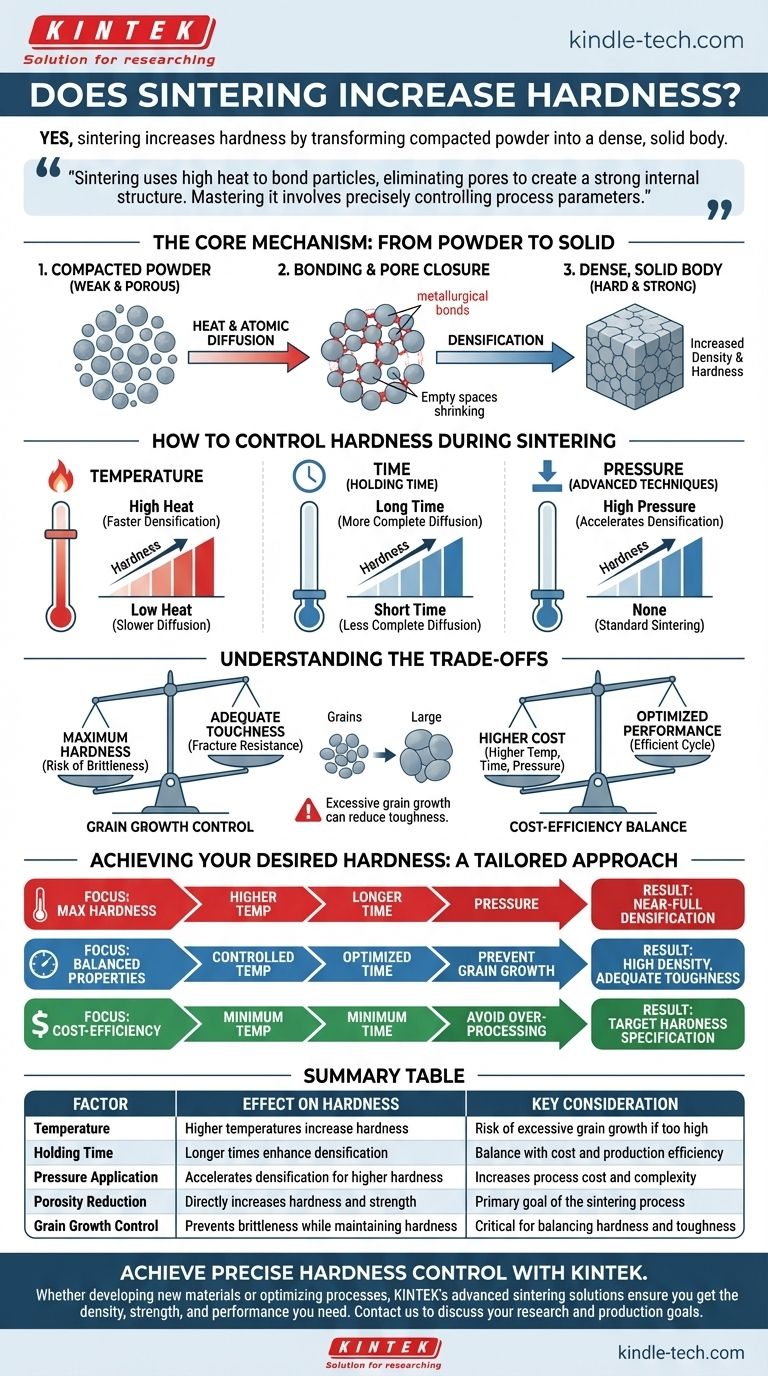

Der Kernmechanismus: Vom Pulver zum Festkörper

Sintern ist eine Wärmebehandlung, die die innere Struktur eines Materials grundlegend verändert. Ein aus Pulver gepresstes Teil besitzt mechanische Integrität, ist aber schwach und porös. Sintern verleiht die für die Leistung erforderliche Härte und Festigkeit.

Partikel miteinander verbinden

Bei Temperaturen unterhalb des Schmelzpunkts des Materials werden Atome hochmobil. Sie wandern über die Kontaktpunkte zwischen einzelnen Pulverpartikeln und bilden starke, kontinuierliche metallurgische Bindungen, ähnlich dem Schweißen auf mikroskopischer Ebene.

Beseitigung der Porosität

Während Atome diffundieren und Bindungen entstehen, beginnen die leeren Räume oder Poren zwischen den ursprünglichen Partikeln zu schrumpfen und sich zu schließen. Da Poren Schwachstellen sind, führt ihre Eliminierung direkt zu einem härteren, stärkeren und dichteren Material.

Verdichtung erreichen

Das gemeinsame Ergebnis der Partikelbindung und Poreneliminierung ist die Verdichtung. Das Teil schrumpft im Volumen, da seine inneren Hohlräume entfernt werden, was zu einer signifikanten Erhöhung seiner Gesamtdichte führt. Diese Dichtezunahme korreliert direkt mit der Zunahme der Härte.

Wie man die Härte während des Sinterns kontrolliert

Die endgültige Härte eines gesinterten Teils ist kein Zufall; sie ist ein direktes Ergebnis sorgfältig kontrollierter Prozessparameter. Diese Variablen bieten Ihnen präzise Hebel, um eine Zielspezifikation zu erreichen.

Die Rolle der Temperatur

Die Temperatur ist der primäre Antrieb des Sinterns. Höhere Temperaturen beschleunigen die Rate der Atomdiffusion, was zu einer schnelleren und vollständigeren Verdichtung führt. Dies resultiert in einem härteren Endprodukt.

Der Einfluss der Zeit

Die Dauer, die das Teil bei der maximalen Sintertemperatur gehalten wird, bekannt als Haltezeit, ist ebenfalls entscheidend. Eine längere Haltezeit ermöglicht dem Diffusionsprozess mehr Zeit zur Vollendung, wodurch die Porosität weiter reduziert und die Härte erhöht wird.

Die Funktion des Drucks

Bei einigen fortgeschrittenen Techniken wie Heißpressen oder Spark Plasma Sintering wird externer Druck angewendet. Dieser Druck drückt Partikel physisch zusammen, beschleunigt die Verdichtung dramatisch und ermöglicht es, hohe Härte bei niedrigeren Temperaturen oder in kürzerer Zeit zu erreichen.

Die Kompromisse verstehen

Die bloße Maximierung der Härte ist selten das Ziel. Effektives Sintern beinhaltet das Abwägen konkurrierender Faktoren, um die optimalen Eigenschaften für eine bestimmte Anwendung zu erzielen.

Das Risiko des Kornwachstums

Wenn die Temperatur zu hoch oder die Zeit zu lang ist, kann ein Phänomen namens Kornwachstum auftreten. Kleine kristalline Körner innerhalb des Materials beginnen zu größeren zu verschmelzen. Obwohl das Teil vollständig dicht sein mag, können übermäßig große Körner manchmal andere wichtige Eigenschaften wie die Zähigkeit reduzieren, wodurch das Material spröder wird.

Härte vs. Zähigkeit

Das härteste mögliche Material ist oft nicht das beste. Extreme Härte kann mit Sprödigkeit verbunden sein, was bedeutet, dass das Teil bei plötzlichem Aufprall brechen könnte. Der ideale Prozess findet den Sweet Spot, der die erforderliche Härte liefert und gleichzeitig eine ausreichende Zähigkeit beibehält.

Kosten und Leistung ausbalancieren

Höhere Temperaturen, längere Ofenzeiten und der Einsatz von externem Druck erhöhen alle die Produktionskosten. Ziel ist es, einen Sinterzyklus zu entwerfen, der die notwendigen Härte- und Leistungsmerkmale auf die kostengünstigste Weise erreicht.

Ihre gewünschte Härte erreichen

Nutzen Sie die Prinzipien des Sinterns, um die Materialeigenschaften an Ihr spezifisches technisches Ziel anzupassen.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte liegt: Nutzen Sie höhere Sintertemperaturen und längere Haltezeiten und ziehen Sie druckunterstützte Methoden in Betracht, um eine nahezu vollständige Verdichtung zu erreichen.

- Wenn Ihr Hauptaugenmerk auf ausgewogenen Eigenschaften liegt (z. B. Härte und Zähigkeit): Kontrollieren Sie Temperatur und Zeit sorgfältig, um eine hohe Dichte zu erreichen und gleichzeitig übermäßiges Kornwachstum aktiv zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz liegt: Optimieren Sie den Sinterzyklus, um die minimale Temperatur und Zeit zu verwenden, die erforderlich ist, um Ihre Zielhärtespezifikation zu erfüllen, und vermeiden Sie die Kosten einer Überbearbeitung.

Indem Sie diese Hebel verstehen, können Sie Sintern als präzises Werkzeug nutzen, um Materialien mit vorhersagbaren und zuverlässigen mechanischen Eigenschaften zu entwickeln.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Härte | Wichtige Überlegung |

|---|---|---|

| Temperatur | Höhere Temperaturen erhöhen die Härte | Gefahr von übermäßigem Kornwachstum, wenn zu hoch |

| Haltezeit | Längere Zeiten verbessern die Verdichtung | Abwägung mit Kosten und Produktionseffizienz |

| Druckanwendung | Beschleunigt die Verdichtung für höhere Härte | Erhöht Prozesskosten und Komplexität |

| Porositätsreduzierung | Erhöht direkt Härte und Festigkeit | Primäres Ziel des Sinterprozesses |

| Kornwachstumskontrolle | Verhindert Sprödigkeit bei gleichzeitiger Erhaltung der Härte | Entscheidend für das Gleichgewicht von Härte und Zähigkeit |

Erreichen Sie präzise Härte-Kontrolle in Ihrem Labor mit den fortschrittlichen Sinterlösungen von KINTEK. Ob Sie neue Materialien entwickeln oder bestehende Prozesse optimieren, unsere Expertise in Laborgeräten stellt sicher, dass Sie die Dichte, Festigkeit und Leistung erhalten, die Sie benötigen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Sinteröfen und Verbrauchsmaterialien Ihre Forschungs- und Produktionsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen bei der Herstellung von CuCrFeMnNi-Legierungen? Hohe Reinheit erzielen

- Wie verbessert Vakuum-Heißpressausrüstung die Verdichtung von Metallmatrixverbundwerkstoffen? Erreichen Sie eine Dichte von über 90 %

- Wie wirkt sich der durch einen Vakuum-Warmpress-Ofen ausgeübte uniaxial Druck auf die Mikrostruktur von Verbundwerkstoffen auf B4C-Basis aus?

- Was sind die Vorteile eines Vakuum-Heißpress-Ofens gegenüber HIP? Optimierung der Faser-Folie-Verbundproduktion

- Wie erleichterte der mechanische Druck eines Vakuum-Heißpressungsofens die Verdichtung von B4C/Al-Verbundwerkstoffen?