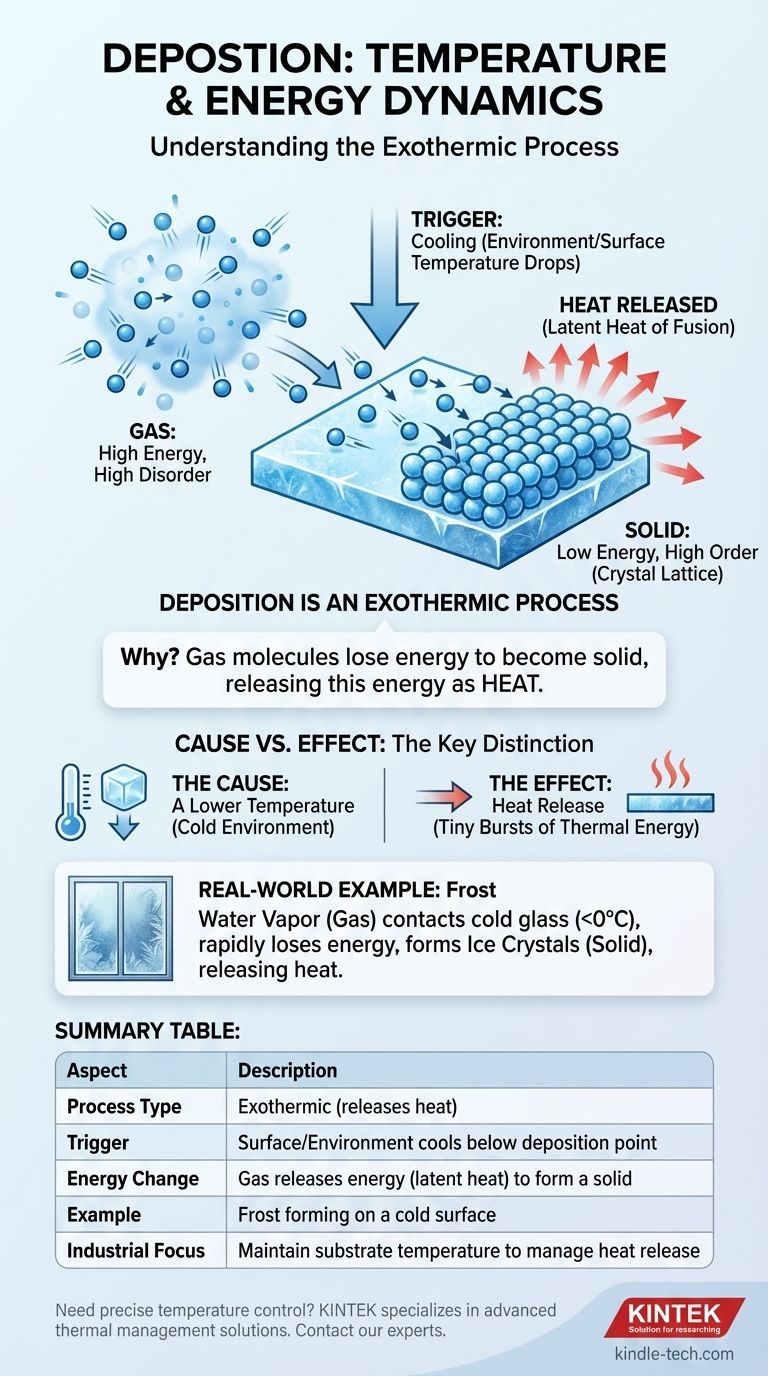

Beim Phasenübergang der Deposition wird Energie als Wärme freigesetzt, was sie zu einem exothermen Prozess macht. Damit Deposition überhaupt stattfinden kann, muss jedoch die Temperatur einer Oberfläche oder der Umgebung unter den Depositionspunkt des Stoffes fallen, also die Temperatur, bei der er direkt von einem Gas in einen Feststoff übergeht.

Deposition findet aufgrund von Abkühlung statt, aber der Prozess selbst setzt Wärme frei. Der Stoff muss Energie abgeben, um von einem energiereichen Gas in einen energiearmen Feststoff überzugehen, und diese abgegebene Energie wird als Wärme an die Umgebung abgegeben.

Das Kernprinzip: Energie und Aggregatzustände

Um die Temperaturdynamik der Deposition zu verstehen, müssen Sie zunächst die Energieniveaus verschiedener Aggregatzustände erfassen. Der Übergang zwischen diesen Zuständen dreht sich ausschließlich um die Energieverwaltung.

Gas: Hohe Energie, hohe Unordnung

Gaspartikel besitzen eine hohe kinetische Energie. Sie bewegen sich schnell und zufällig, bleiben weit voneinander entfernt und haben schwache intermolekulare Kräfte.

Feststoff: Niedrige Energie, hohe Ordnung

In einem Feststoff sind die Partikel in einer festen, geordneten Struktur, einem Kristallgitter, eingeschlossen. Sie haben eine viel geringere kinetische Energie, schwingen meist an Ort und Stelle und werden durch starke intermolekulare Bindungen zusammengehalten.

Die Energiebrücke: Deposition

Deposition ist der Prozess, bei dem die Brücke von einem energiereichen Gas zu einem energiearmen Feststoff überquert wird. Damit ein Partikel diesen Übergang vollziehen kann, muss es seine überschüssige kinetische Energie abgeben.

Deposition als exothermer Prozess

Die Freisetzung von Energie definiert die thermische Natur der Deposition. Es handelt sich grundsätzlich um einen exothermen Prozess.

Warum Deposition Wärme freisetzt

Wenn Gasmoleküle sich auf einer Oberfläche absetzen und Bindungen eingehen, um ein festes Gitter zu bilden, wechseln sie in einen stabileren, energieärmeren Zustand. Die Energiedifferenz zwischen der chaotischen Gasphase und der geordneten festen Phase muss freigesetzt werden. Diese freigesetzte Energie wird als latente Schmelzwärme bezeichnet und an die Umgebung abgegeben.

Ein reales Beispiel: Frost

Die Bildung von Frost an einem kalten Fenster ist ein perfektes Beispiel für Deposition. Wasserdampf (ein Gas in der Luft) kommt mit einer Glasscheibe in Kontakt, die unter dem Gefrierpunkt (0°C oder 32°F) liegt. Das kalte Glas zwingt die Wasserdampfmoleküle, schnell Energie zu verlieren, wodurch sie direkt zu Eiskristallen (einem Feststoff) werden, ohne jemals flüssiges Wasser zu werden.

Den entscheidenden Unterschied verstehen: Ursache vs. Wirkung

Der Kern der Verwirrung um dieses Thema liegt darin, nicht zwischen der für die Deposition erforderlichen Bedingung und dem Ergebnis des Prozesses selbst zu unterscheiden.

Die Ursache: Eine niedrigere Temperatur

Deposition geschieht nicht spontan. Sie wird durch Abkühlung ausgelöst. Ein Stoff lagert sich nur auf einer Oberfläche oder in einer Umgebung ab, die sich bei oder unter seiner Depositionstemperatur befindet. Diese kalte Umgebung fungiert als Energiesenke, die den Gasmolekülen Wärme entzieht.

Die Wirkung: Wärmeabgabe

Wenn die Gasmoleküle ihre Energie verlieren und sich in einer festen Struktur anordnen, wird diese Energie als Wärme freigesetzt. Wenn man es präzise messen könnte, setzt die Bildung eines Eiskristalls auf einer Oberfläche einen winzigen Wärmeschub frei.

Das Nettoergebnis

Damit die Deposition fortgesetzt werden kann, muss die Umgebung die freigesetzte latente Wärme effizient absorbieren können. Würde die freigesetzte Wärme die Oberfläche wieder über den Depositionspunkt erwärmen, würde der Prozess stoppen oder sich sogar in Sublimation (Feststoff zu Gas) umkehren.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieses Prinzips verdeutlicht, wie Phasenübergänge zu betrachten und zu steuern sind.

- Wenn Ihr Hauptaugenmerk auf einer wissenschaftlichen Prüfung liegt: Denken Sie daran, dass Deposition ein exothermer Prozess ist, bei dem Wärme freigesetzt wird, was das genaue Gegenteil der Sublimation ist, die endotherm ist.

- Wenn Ihr Hauptaugenmerk auf einer industriellen Anwendung wie der physikalischen Gasphasenabscheidung (PVD) liegt: Ihre Schlüsselvariable ist die Aufrechterhaltung des Substrats bei einer ausreichend niedrigen Temperatur, um sowohl die Deposition einzuleiten als auch die vom Beschichtungsmaterial freigesetzte latente Wärme kontinuierlich abzuführen.

- Wenn Ihr Hauptaugenmerk auf einem einfachen mentalen Modell liegt: Denken Sie an die Frostbildung auf einer Autoscheibe über Nacht. Die Windschutzscheibe muss zuerst kalt werden (die Ursache), und der Prozess der tatsächlichen Frostbildung auf ihrer Oberfläche setzt eine geringe Wärmemenge frei (die Wirkung).

Indem Sie den Auslöser (Abkühlung) vom Prozess (Wärmeabgabe) trennen, können Sie die Thermodynamik jedes Phasenübergangs genau beschreiben.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozesstyp | Exotherm (setzt Wärme frei) |

| Auslöser | Oberfläche/Umgebung kühlt unter den Depositionspunkt ab |

| Energieänderung | Gas setzt Energie (latente Wärme) frei, um einen Feststoff zu bilden |

| Beispiel | Frostbildung auf einer kalten Oberfläche |

| Industrieller Fokus | Aufrechterhaltung der Substrattemperatur zur Steuerung der Wärmeabgabe |

Benötigen Sie eine präzise Temperaturregelung für Ihre Depositionsverfahren? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte für Wärmemanagement und Phasenwechselanwendungen. Unsere Lösungen helfen Ihnen, die kritischen Substrattemperaturen aufrechtzuerhalten, die für eine effiziente und konsistente Deposition erforderlich sind. Kontaktieren Sie noch heute unsere Experten, um die Leistungsfähigkeit Ihres Labors zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Wie trägt ein CVD-Reaktionsrohrofen zur Herstellung von NCD-Beschichtungen bei? Präzisionssynthese für diamantbeschichtete Hochleistungsteile

- Wie wird eine Kohlenstoffbeschichtung durchgeführt? Steigern Sie die Materialleistung mit Präzisionsbeschichtung

- Was ist die Anwendung von Diamantbeschichtungen? Lösen komplexer Verschleiß-, Hitze- und Korrosionsprobleme

- Was ist die RTP-Technik zum Glühen? Erreichen Sie ultraschnelle Verarbeitung mit geringem thermischem Budget für Halbleiter

- Was sind die Vorteile des Chemical Vapor Deposition (CVD)-Verfahrens?

- Was ist ein MOCVD-System? Der Schlüssel zum Materialwachstum im atomaren Maßstab für Hochleistungs-Halbleiter

- Welche Methode kann zur Graphensynthese eingesetzt werden? Ein Leitfaden zu Top-Down- vs. Bottom-Up-Ansätzen

- Ist Sputter-Tönung gut? Erläuterung von Premium-Wärmeabweisung und Langzeitbeständigkeit