Kurz gesagt, Sintern verbessert die mechanischen Eigenschaften eines Materials grundlegend, indem es eine Ansammlung loser Partikel in eine dichte, feste Masse umwandelt. Dieser Prozess erhöht die Festigkeit, Härte und Haltbarkeit, indem er innere Hohlräume reduziert und starke Bindungen zwischen den Materialkörnern schafft, wodurch ein sprödes Pulverpressling in ein robustes, technisches Bauteil verwandelt wird.

Sintern versteht man am besten nicht nur als einen Erhitzungsprozess, sondern als eine Methode der Mikrostrukturtechnik. Die endgültige mechanische Leistung eines Bauteils ist eine direkte Folge der Steuerung der Sinterparameter – Temperatur, Zeit und Druck –, um seine innere Kornstruktur und Dichte gezielt zu formen.

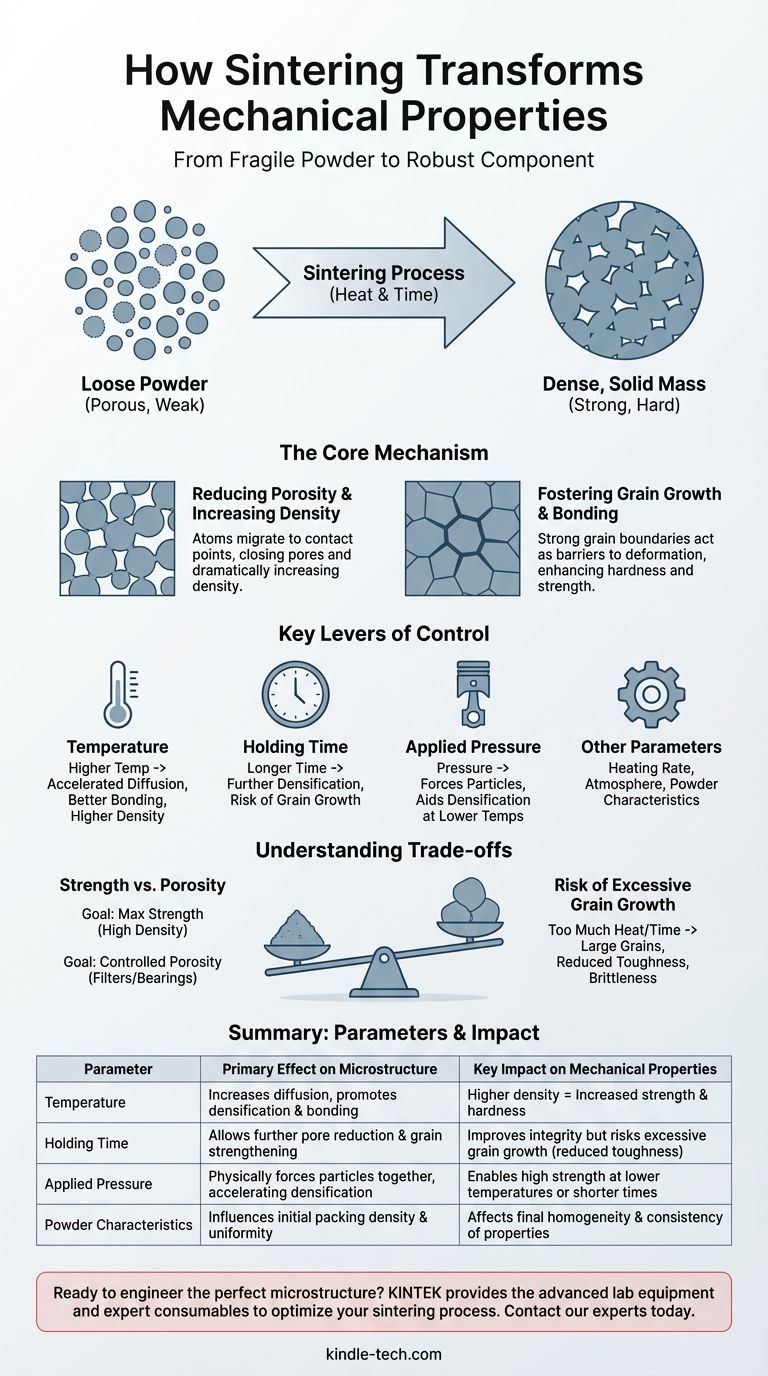

Der Kernmechanismus: Von Pulver zur Leistung

Sintern erzeugt ein starkes Endteil, indem die innere Struktur des Materials auf mikroskopischer Ebene grundlegend verändert wird. Der Prozess nutzt thermische Energie, um die Diffusion anzutreiben, wodurch einzelne Partikel miteinander verbunden werden.

Reduzierung der Porosität und Erhöhung der Dichte

Die bedeutendste Veränderung beim Sintern ist die Reduzierung der Porosität – des leeren Raums zwischen den ursprünglichen Pulverpartikeln.

Wenn sich die Partikel erhitzen, wandern Atome zu den Kontaktpunkten und bilden „Hälse“, die sich mit der Zeit vergrößern. Dieser Prozess zieht die Partikel enger zusammen, verkleinert die Hohlräume und erhöht die Gesamtdichte des Materials dramatisch.

Ein dichteres Material ist von Natur aus fester, da Kräfte über mehr feste Materie verteilt werden, anstatt sich auf die Ränder von Poren zu konzentrieren, die als Spannungsspitzen und potenzielle Fehlerstellen wirken.

Förderung von Kornwachstum und Bindung

Sintern beseitigt nicht nur Poren; es schafft ein zusammenhängendes Netzwerk ineinandergreifender Körner. Die atomare Diffusion, die Poren schließt, bildet und stärkt auch die Korngrenzen, die Grenzflächen, an denen verschiedene Kristallkörner zusammentreffen.

Starke, gut ausgebildete Korngrenzen sind entscheidend für die mechanische Integrität. Sie wirken als Barrieren für die Versetzungsbewegung, den primären Mechanismus der plastischen Verformung in kristallinen Materialien. Dies führt direkt zu erhöhter Härte und Festigkeit.

Die wichtigsten Steuerungshebel

Um einen gewünschten Satz mechanischer Eigenschaften zu erzielen, müssen Sie die Schlüsselparameter des Sinterzyklus präzise steuern. Jede Variable bietet ein unterschiedliches Maß an Kontrolle über die endgültige Mikrostruktur.

Sintertemperatur

Die Temperatur ist der dominierende Faktor. Höhere Temperaturen liefern mehr thermische Energie und beschleunigen die für die Verdichtung und Kornbindung erforderliche Atomdiffusion.

Im Allgemeinen führt eine Erhöhung der Temperatur zu einer höheren Dichte und damit zu verbesserten mechanischen Eigenschaften wie Festigkeit und Verschleißfestigkeit.

Haltezeit

Dies ist die Dauer, in der das Material auf der maximalen Sintertemperatur gehalten wird. Eine längere Haltezeit ermöglicht es dem Diffusionsprozess, fortzufahren, wodurch die Porosität weiter reduziert und die Korngrenzen gestärkt werden.

Eine verlängerte Zeit fördert jedoch auch das Kornwachstum, was bei unachtsamer Handhabung ein negativer Faktor werden kann.

Angelegter Druck

Bei Prozessen wie Warmpressen oder Funkenplasmasintern (SPS) wird äußerer Druck ausgeübt. Dieser Druck presst die Partikel physisch zusammen und unterstützt die Verdichtung erheblich.

Druck ermöglicht es Ihnen, eine hohe Dichte bei niedrigeren Temperaturen oder in kürzerer Zeit im Vergleich zum drucklosen Sintern zu erreichen, was eine zusätzliche Steuerungsebene bietet.

Weitere kritische Parameter

Faktoren wie die Aufheizrate, die Zusammensetzung der Ofenatmosphäre und sogar die Größe und Form des Ausgangspulvers beeinflussen alle die endgültige Mikrostruktur und die daraus resultierenden mechanischen Eigenschaften.

Die Kompromisse verstehen

Die Optimierung des Sinterns bedeutet nicht, jeden Parameter zu maximieren, sondern das richtige Gleichgewicht zu finden, um ein bestimmtes Ziel zu erreichen. Das Streben nach einer Eigenschaft geht oft auf Kosten einer anderen.

Festigkeit vs. Porosität

Die Beziehung zwischen Temperatur und Eigenschaften ist komplex. Beispielsweise kann eine Sintertemperatur die höchste Druckfestigkeit ergeben, während eine andere, niedrigere Temperatur die wünschenswerteste Porosität und Schrumpfung für eine bestimmte Anwendung erzeugt.

Dies zeigt, dass die „besten“ Parameter vollständig von der beabsichtigten Funktion des Bauteils abhängen. Ein Strukturteil erfordert maximale Festigkeit, während ein Keramikfilter eine kontrollierte Porosität erfordert.

Das Risiko übermäßigen Kornwachstums

Obwohl die Kornbindung unerlässlich ist, kann übermäßiges Kornwachstum schädlich sein. Wenn die Temperatur zu hoch oder die Haltezeit zu lang ist, können die Körner übermäßig groß werden.

Große Körner können manchmal zu einer verringerten Zähigkeit oder erhöhten Sprödigkeit führen, da Risse weniger Korngrenzen überqueren müssen, was ihre Ausbreitung erleichtert. Die ideale Mikrostruktur weist oft eine feine, gleichmäßige Korngröße auf.

Sintern für Ihr Ziel optimieren

Der richtige Ansatz hängt vollständig von Ihrem primären technischen Ziel ab. Nutzen Sie diese Prinzipien als Ausgangsleitfaden für die Prozessentwicklung.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Härte liegt: Streben Sie die höchstmögliche Dichte an, indem Sie Temperatur, Zeit und Druck optimieren, um nahezu alle Porosität zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf kontrollierter Porosität liegt (z. B. für Filter oder selbstschmierende Lager): Verwenden Sie niedrigere Temperaturen und kürzere Haltezeiten, um absichtlich ein Netzwerk offener Poren zu erhalten und gleichzeitig eine ausreichende Partikelbindung für die strukturelle Integrität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Maßgenauigkeit liegt: Sie müssen Temperatur und Aufheizraten sorgfältig steuern, um die Schrumpfung zu kontrollieren, da aggressives Sintern zu Verzug oder Abweichungen von den Toleranzen führen kann.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz und Durchsatz liegt: Möglicherweise müssen Sie einen Kompromiss eingehen, z. B. schnellere Aufheizraten oder etwas niedrigere Temperaturen verwenden, um akzeptable mechanische Eigenschaften innerhalb eines kürzeren, wirtschaftlicheren Prozessfensters zu erzielen.

Durch die gezielte Steuerung der Sintervariablen gehen Sie vom bloßen Erhitzen eines Materials zur präzisen Konstruktion seiner endgültigen Leistung über.

Zusammenfassungstabelle:

| Sinterparameter | Primäre Auswirkung auf die Mikrostruktur | Wesentliche Auswirkung auf die mechanischen Eigenschaften |

|---|---|---|

| Temperatur | Erhöht die Atomdiffusion, fördert Verdichtung und Kornbindung. | Höhere Dichte = Erhöhte Festigkeit und Härte. |

| Haltezeit | Ermöglicht weitere Porenreduzierung und Stärkung der Korngrenzen. | Verbessert die Integrität, birgt aber das Risiko übermäßigen Kornwachstums (reduzierte Zähigkeit). |

| Angelegter Druck | Presst Partikel physisch zusammen und beschleunigt die Verdichtung. | Ermöglicht hohe Festigkeit bei niedrigeren Temperaturen oder kürzeren Zeiten. |

| Pulvereigenschaften | Beeinflusst die anfängliche Packungsdichte und die Gleichmäßigkeit des Grünlings. | Beeinflusst die endgültige Homogenität und Konsistenz der Eigenschaften. |

Sind Sie bereit, die perfekte Mikrostruktur für Ihre Bauteile zu entwickeln?

Die präzise Steuerung der Sinterparameter ist der Schlüssel zur Erreichung Ihrer Ziel-Mechanik. Bei KINTEK sind wir darauf spezialisiert, die fortschrittlichen Laborgeräte und das Experten-Verbrauchsmaterial bereitzustellen, die für die Beherrschung dieses wichtigen Prozesses erforderlich sind. Ob Sie hochfeste Strukturteile, poröse Filter oder kostengünstige Bauteile entwickeln, unsere Lösungen helfen Ihnen, Dichte, Korngröße und Leistung zu optimieren.

Lassen Sie uns Ihre Sinterziele besprechen. Kontaktieren Sie noch heute unsere Experten, um die richtige Ausrüstung für die Bedürfnisse Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1400℃ Muffelofen für Labor

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Überlegene Dichte für nanokristallines Fe3Al

- Was sind die Vorteile eines Vakuum-Heißpressofens? Erreicht hochdichte NTC-Keramiken mit überlegener Stabilität.

- Was sind die Vorteile des Vakuumsinterns? Erreichen Sie überragende Reinheit, Festigkeit und Leistung

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erreichen von 98,9 % Dichte in Al2O3-TiC-Laminatkeramiken

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022