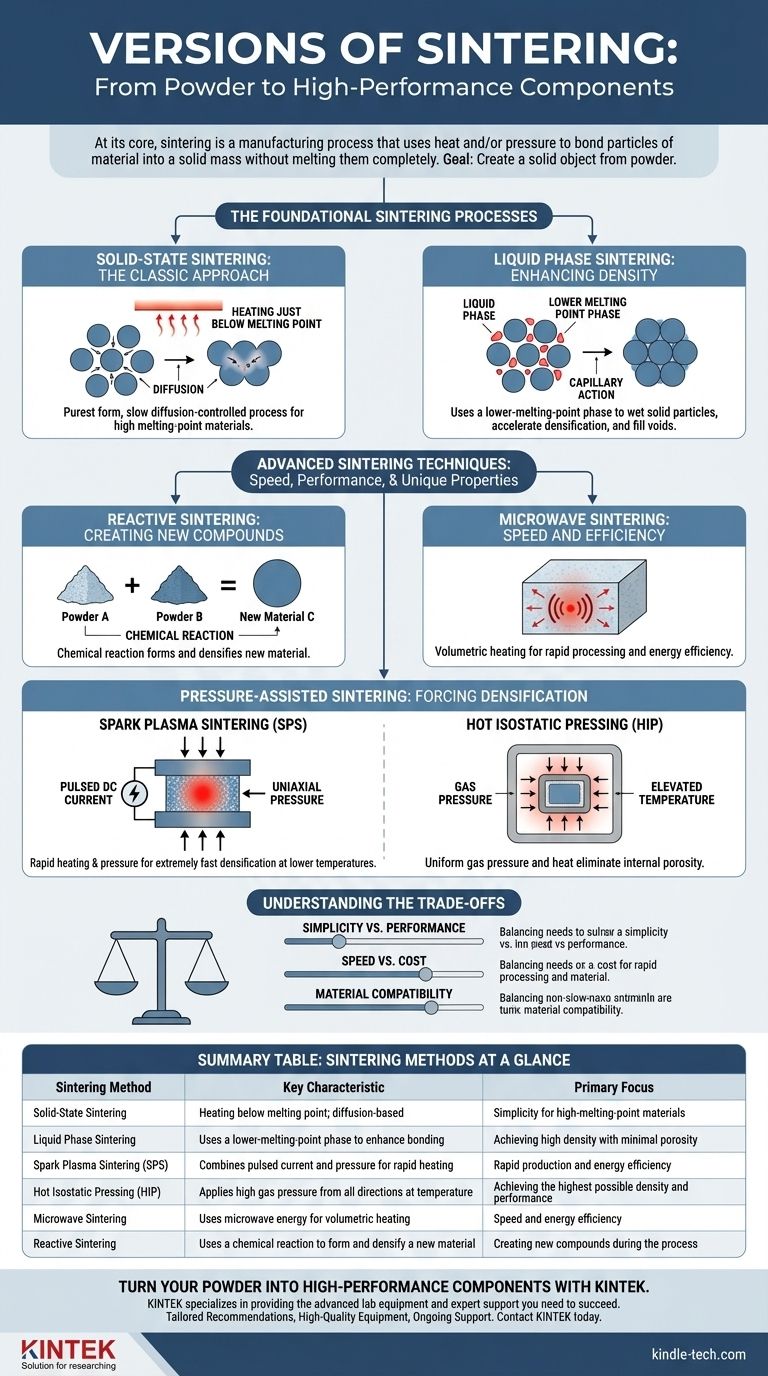

Im Kern ist Sintern ein Herstellungsverfahren, das Wärme und/oder Druck nutzt, um Materialpartikel zu einer festen Masse zu verbinden, ohne sie vollständig zu schmelzen. Die primären Varianten sind das Festphasensintern und das Flüssigphasensintern, aber es wurden mehrere fortschrittliche, druckunterstützte und energiegetriebene Methoden für spezielle Anwendungen entwickelt, darunter Mikrowellensintern, Funkenerosionssintern (Spark Plasma Sintering, SPS) und Heißisostatisches Pressen (HIP).

Das grundlegende Ziel des Sinterns ist immer dasselbe: aus Pulver ein festes Objekt zu schaffen. Die verschiedenen Methoden stellen lediglich unterschiedliche Werkzeuge dar, um dieses Ziel zu erreichen, wobei jede von ihnen Geschwindigkeit, Kosten, Enddichte und Materialverträglichkeit abwägt, um spezifische technische Herausforderungen zu lösen.

Die grundlegenden Sinterverfahren

Die gängigsten und grundlegendsten Methoden unterscheiden sich danach, ob das Material vollständig fest bleibt oder ob eine geringe Menge Flüssigkeit zur Unterstützung des Prozesses eingebracht wird.

Festphasensintern: Der klassische Ansatz

Das Festphasensintern ist die reinste Form des Verfahrens. Pulverförmiges Material wird verdichtet und dann auf eine Temperatur knapp unter seinem Schmelzpunkt erhitzt.

Bei dieser hohen Temperatur werden die Atome an den Kontaktpunkten zwischen den Partikeln angeregt und diffundieren über die Grenzen hinweg, wodurch die Partikel effektiv miteinander verschmelzen. Dies ist ein langsamer, diffusionsgesteuerter Prozess.

Es ist die Standardmethode für Materialien mit außergewöhnlich hohen Schmelzpunkten, wie Wolfram oder Molybdän, bei denen das Erreichen eines geschmolzenen Zustands unpraktisch oder unerwünscht ist.

Flüssigphasensintern: Dichte erhöhen

Beim Flüssigphasensintern ist während des Erwärmungsprozesses eine geringe Menge Flüssigkeit vorhanden. Dies wird erreicht, indem Pulver gemischt werden, von denen eines einen niedrigeren Schmelzpunkt als das andere hat.

Diese flüssige Phase benetzt die festen Partikel und zieht sie durch Kapillarwirkung zusammen, wodurch die Partikelumlagerung und Verdichtung beschleunigt wird. Dies führt zu einem Endteil mit deutlich geringerer Porosität im Vergleich zum Festphasensintern.

Die Flüssigkeit hilft, die Hohlräume zwischen den festen Partikeln zu füllen, wirkt wie ein Bindemittel, das beim Abkühlen erstarrt und ein dichtes, starkes Endprodukt erzeugt.

Fortschrittliche Sintertechniken

Moderne Fertigungsanforderungen verlangen höhere Geschwindigkeiten, bessere Leistungen und einzigartige Materialeigenschaften, was zur Entwicklung fortschrittlicherer Sinterverfahren geführt hat.

Reaktionssintern: Neue Verbindungen schaffen

Diese Methode nutzt bewusst eine chemische Reaktion zu ihrem Vorteil. Zwei oder mehr verschiedene Pulver werden gemischt und erhitzt, wodurch sie reagieren und eine völlig neue chemische Verbindung bilden.

Die durch die Reaktion selbst erzeugte Wärme trägt oft zum Sinterprozess bei, indem sie das neue Material gleichzeitig bildet und verdichtet.

Mikrowellensintern: Geschwindigkeit und Effizienz

Anstelle der herkömmlichen Strahlungserwärmung verwendet diese Technik Mikrowellen, um das Material zu erhitzen. Die Mikrowellen koppeln direkt mit dem Material und bewirken, dass es sich schnell und gleichmäßig von innen heraus erwärmt.

Diese "volumetrische Erwärmung" kann die Verarbeitungszeit und den Energieverbrauch im Vergleich zu herkömmlichen ofenbasierten Methoden drastisch reduzieren.

Druckunterstütztes Sintern: Verdichtung erzwingen

Für Anwendungen, die eine nahezu perfekte Dichte und überlegene mechanische Eigenschaften erfordern, wird Druck zur Gleichung hinzugefügt.

Funkenerosionssintern (SPS) verwendet eine Kombination aus hochamperigem gepulstem Gleichstrom und uniaxialem Druck. Der Strom erzeugt eine schnelle Erwärmung an den Partikelkontaktpunkten, während der Druck sie zusammenpresst, was eine extrem schnelle Verdichtung bei niedrigeren Gesamttemperaturen ermöglicht.

Heißisostatisches Pressen (HIP) beinhaltet das Platzieren des pulverförmigen Materials in einem versiegelten Behälter und das Aussetzen hohen inerten Gasdrucks aus allen Richtungen (isostatisch) bei erhöhter Temperatur. Diese Kombination aus gleichmäßigem Druck und Wärme ist außergewöhnlich effektiv bei der Beseitigung interner Porosität.

Die Kompromisse verstehen

Die Wahl einer Sintermethode erfordert ein Abwägen der Leistungsanforderungen mit praktischen Einschränkungen. Kein einzelnes Verfahren ist für jede Anwendung das Beste.

Einfachheit vs. Leistung

Das Festphasensintern ist relativ einfach und kostengünstig, kann aber zu Teilen mit Restporosität führen. Fortschrittliche Methoden wie HIP erzeugen überlegene, vollständig dichte Teile, erfordern jedoch hochspezialisierte und kostspielige Geräte.

Geschwindigkeit vs. Kosten

Verfahren wie Mikrowellensintern und SPS werden für ihre unglaubliche Geschwindigkeit geschätzt, die die Betriebskosten senken und den Durchsatz erhöhen kann. Die anfänglichen Investitionskosten für diese Geräte sind jedoch deutlich höher als für einen herkömmlichen Sinterofen.

Materialverträglichkeit

Die gewählte Methode muss mit dem Material kompatibel sein. Zum Beispiel funktioniert SPS am besten mit elektrisch leitfähigen Materialien. Mikrowellensintern erfordert Materialien, die Mikrowellenenergie effizient absorbieren können.

Die richtige Wahl für Ihr Ziel treffen

Ihre endgültige Entscheidung sollte von den spezifischen Eigenschaften abhängen, die Sie in Ihrer Komponente benötigen, und von den Materialien, mit denen Sie arbeiten.

- Wenn Ihr Hauptaugenmerk auf der einfachen Verarbeitung reiner, hochschmelzender Materialien liegt: Das Festphasensintern ist die etablierte und unkomplizierteste Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen hoher Dichte bei minimaler Porosität liegt: Das Flüssigphasensintern ist ein praktisches Upgrade, während das Heißisostatische Pressen (HIP) die höchstmögliche Leistung bietet.

- Wenn Ihr Hauptaugenmerk auf schneller Produktion und Energieeffizienz liegt: Mikrowellensintern und Funkenerosionssintern (SPS) sind die führenden Hochgeschwindigkeitsoptionen.

- Wenn Ihr Hauptaugenmerk auf der Schaffung eines neuen Materials während des Prozesses liegt: Das Reaktionssintern ist die spezifische Methode, die für diesen Zweck entwickelt wurde.

Das Verständnis dieser unterschiedlichen Sinterwege ermöglicht es Ihnen, Materialien präzise zu entwickeln und aus einfachen Pulvern Hochleistungskomponenten zu fertigen.

Zusammenfassungstabelle:

| Sintermethode | Hauptmerkmal | Hauptfokus |

|---|---|---|

| Festphasensintern | Erhitzen unterhalb des Schmelzpunkts; diffusionsbasiert | Einfachheit für hochschmelzende Materialien |

| Flüssigphasensintern | Verwendet eine Phase mit niedrigerem Schmelzpunkt zur Verbesserung der Bindung | Erreichen hoher Dichte bei minimaler Porosität |

| Funkenerosionssintern (SPS) | Kombiniert gepulsten Strom und Druck für schnelle Erwärmung | Schnelle Produktion und Energieeffizienz |

| Heißisostatisches Pressen (HIP) | Wendet hohen Gasdruck aus allen Richtungen bei Temperatur an | Erreichen der höchstmöglichen Dichte und Leistung |

| Mikrowellensintern | Verwendet Mikrowellenenergie zur volumetrischen Erwärmung | Geschwindigkeit und Energieeffizienz |

| Reaktionssintern | Verwendet eine chemische Reaktion zur Bildung und Verdichtung eines neuen Materials | Schaffung neuer Verbindungen während des Prozesses |

Verwandeln Sie Ihr Pulver mit KINTEK in Hochleistungskomponenten

Die Wahl des richtigen Sinterverfahrens ist entscheidend, um die gewünschte Dichte, Festigkeit und Materialeigenschaften für die Projekte Ihres Labors zu erreichen. Jede Methode – von der Einfachheit des Festphasensinterns bis zur Hochleistung des Heißisostatischen Pressens – bietet einzigartige Vorteile für spezifische Anwendungen.

KINTEK ist darauf spezialisiert, Ihnen die fortschrittliche Laborausrüstung und den fachkundigen Support zu bieten, den Sie für Ihren Erfolg benötigen. Egal, ob Sie hochschmelzende Metalle verarbeiten, neue Verbindungen herstellen oder eine schnelle, energieeffiziente Produktion benötigen, wir haben die Sinterlösungen für Sie.

Lassen Sie sich von unseren Experten bei der Auswahl der idealen Ausrüstung für Ihre Ziele unterstützen. Wir bieten:

- Maßgeschneiderte Empfehlungen: Erhalten Sie Ratschläge zur besten Sintermethode für Ihre spezifischen Material- und Leistungsanforderungen.

- Hochwertige Ausrüstung: Von Standardöfen bis hin zu fortschrittlichen Funkenerosionssinter- und Heißisostatischen Presssystemen.

- Laufender Support: Stellen Sie sicher, dass Ihr Labor mit unserem umfassenden Service und Support mit höchster Effizienz arbeitet.

Kontaktieren Sie KINTEK noch heute, um Ihre Sinteranforderungen zu besprechen und zu entdecken, wie unsere Lösungen Ihre Forschungs- und Produktionskapazitäten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Molybdän-Vakuumwärmebehandlungsöfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Warum wird ein Hochtemperatur-Muffelofen für die Kalzinierungsbehandlung von TNTAs benötigt? Entfesseln Sie Spitzenleistungen

- Was ist das Veraschen einer Lebensmittelprobe? Ein Leitfaden zur Messung des Mineralstoffgehalts für die Qualitätskontrolle

- Was sind die Hauptfunktionen eines Labortrockenschranks bei der Synthese von MnO2-GAC? Optimieren Sie Ihre Katalysatorherstellung

- Wie hoch ist die Kalibrierfrequenz für einen Muffelofen? Ein risikobasierter Leitfaden zur Gewährleistung der Präzision

- Was ist der Zweck eines Muffelofens? Erreichen Sie eine reine, kontaminationsfreie Hochtemperaturheizung

- Was ist der Zustand eines Muffelofens? Saubere, kontrollierte Wärme für Ihr Labor gewährleisten

- Wie erleichtert ein Hochtemperatur-Muffelofen die Simulation der Korrosion von Aluminiumlegierungs-Druckgussformen?

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks für SiO2@AuAg/PDA? Optimieren Sie die Integrität Ihrer Nanostruktur