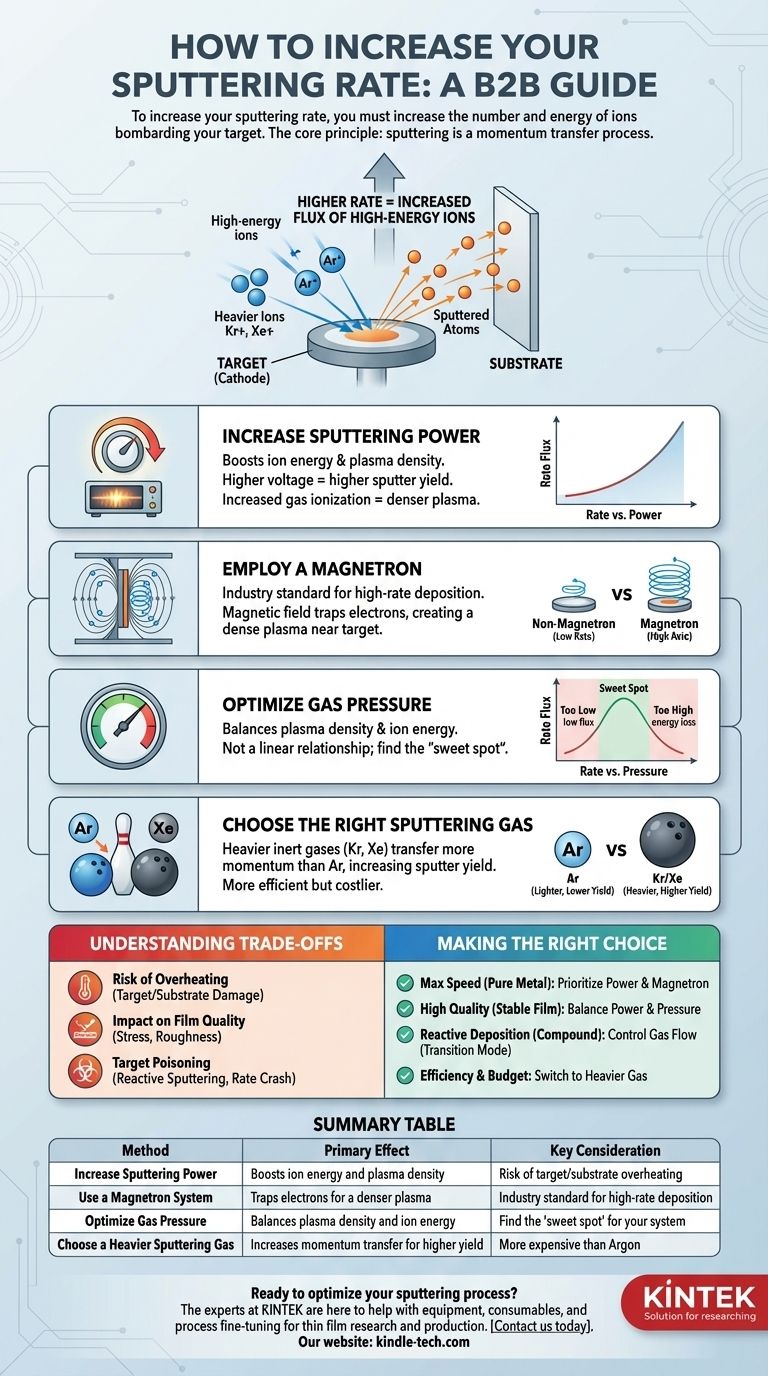

Um Ihre Sputterrate zu erhöhen, müssen Sie die Anzahl und Energie der Ionen erhöhen, die auf Ihr Target bombardieren. Die direktesten Methoden sind die Erhöhung der Sputterleistung und die Verwendung eines Magnetronsystems, das ein Magnetfeld nutzt, um Elektronen einzuschließen und ein viel dichteres Plasma nahe dem Target zu erzeugen. Die Optimierung der Art und des Drucks des Sputtergases sind ebenfalls entscheidende Hebel zur Steigerung der Abscheidegeschwindigkeit.

Das Kernprinzip ist einfach: Sputtern ist ein Impulsübertragungsprozess. Eine höhere Sputterrate ist das direkte Ergebnis einer Erhöhung des Flusses energiereicher Ionen, die auf das Target treffen, was wiederum mehr Atome herausschlägt. Alle Methoden zur Erhöhung der Rate zielen letztendlich darauf ab, dies zu erreichen.

Die Physik eines schnelleren Sputterns

Beim Sputtern werden Gasionen (wie Argon, Ar+) auf ein Materialtarget beschleunigt. Wenn diese Ionen mit dem Target kollidieren, stoßen sie physikalisch Atome von der Oberfläche ab oder „sputtern“ sie heraus. Diese gesputterten Atome wandern dann und lagern sich als dünne Schicht auf Ihrem Substrat ab.

Die Rolle der Plasmadichte

Das Plasma ist die Quelle der Ionen. Ein dichteres Plasma enthält mehr Ionen pro Volumeneinheit.

Eine höhere Plasmadichte führt direkt zu einem höheren Fluss von Ionen, die auf der Targetoberfläche ankommen, was mehr einzelne Kollisionsereignisse und mehr gesputterte Atome pro Sekunde bedeutet.

Die Rolle der Ionenenergie

Die Energie der auftreffenden Ionen bestimmt, wie viele Atome pro Einzelaufprall ausgestoßen werden, ein Faktor, der als Sputterausbeute bekannt ist.

Hochenergetische Ionen übertragen bei einer Kollision mehr Impuls, was zu einer höheren Sputterausbeute führt. Diese Energie wird hauptsächlich durch die an das Target (Kathode) angelegte Spannung gesteuert.

Schlüsselhebel zur Erhöhung der Sputterrate

Sie haben mehrere Variablen, die Sie steuern können, um die Plasmadichte und die Ionenenergie zu beeinflussen.

Erhöhen Sie die Sputterleistung

Dies ist die direkteste Methode. Die Erhöhung der an die Kathode gelieferten Leistung (Wattzahl) hat zwei Haupteffekte:

- Sie erhöht die Targetspannung, beschleunigt Ionen auf höhere Energien und steigert somit die Sputterausbeute.

- Sie steigert die Ionisierung des Sputtergases, was zu einem dichteren Plasma und einem höheren Ionenstrom führt.

Verwenden Sie ein Magnetron

Dies ist die wirksamste Methode, um die Rate dramatisch zu erhöhen. Das Magnetronsputtern ist der Industriestandard für Abscheidungen mit hoher Rate.

Ein Magnetfeld wird hinter dem Target so konfiguriert, dass es von der Targetoberfläche emittierte Sekundärelektronen einfängt. Diese Elektronen werden auf lange, helikale Bahnen nahe dem Target gezwungen, was ihre Chance, mit neutralen Gasatomen zu kollidieren und diese zu ionisieren, drastisch erhöht.

Dieser Prozess erzeugt ein sehr dichtes Plasma, das direkt vor dem Target eingeschlossen ist, was zu einer massiven Zunahme des Ionenbeschusses und einer Sputterrate führt, die um Größenordnungen höher sein kann als bei Systemen ohne Magnetron.

Optimieren Sie den Gasdruck

Die Beziehung zwischen Druck und Sputterrate ist nicht linear; es gibt einen optimalen Bereich.

- Zu niedrig: Es sind nicht genügend Gasatome vorhanden, um ein dichtes, stabiles Plasma zu erzeugen, was zu einem geringen Ionenfluss führt.

- Zu hoch: Ionen kollidieren auf ihrem Weg zum Target mit anderen Gasatomen. Diese Kollisionen reduzieren die Energie der Ionen und streuen sie, was die Sputterausbeute und die Abscheidungseffizienz senkt.

Sie müssen den „Sweet Spot“ für Ihre spezifische Kammergeometrie und Ihr Material finden, bei dem die Plasmadichte hoch ist, aber der mittlere freie Weg noch lang genug für eine effiziente Energieübertragung ist.

Wählen Sie das richtige Sputtergas

Die Masse des Sputtergasions hat einen erheblichen Einfluss auf die Impulsübertragung.

Schwerere Inertgase wie Krypton (Kr) oder Xenon (Xe) sind effizienter beim Sputtern als Argon (Ar), da ihre höhere Masse den Impuls effektiver überträgt, ähnlich wie beim Treffen eines Kegels mit einer Bowlingkugel anstatt mit einem Baseball. Obwohl teurer, können diese Gase eine signifikante Raterhöhung bewirken.

Die Kompromisse verstehen

Die bloße Maximierung der Rate kann neue Probleme verursachen. Ein erfolgreicher Prozess erfordert ein Gleichgewicht zwischen Geschwindigkeit und Qualität.

Risiko der Überhitzung

Höhere Leistung und höherer Ionenfluss erzeugen erhebliche Wärme im Target. Ohne ausreichende Kühlung kann das Target reißen, schmelzen oder sich von seiner Trägerplatte lösen. Diese Wärme kann auch auf das Substrat abstrahlen und es möglicherweise beschädigen oder die Eigenschaften des Films verändern.

Auswirkungen auf die Filmqualität

Eine sehr hohe Abscheiderate führt nicht immer zum besten Film. Sie kann manchmal zu höherer innerer Spannung, erhöhter Oberflächenrauheit oder einer weniger dichten Filmstruktur führen. Die optimale Rate hängt oft von den gewünschten Filmeigenschaften für Ihre Anwendung ab.

Der „Vergiftungseffekt“ beim reaktiven Sputtern

Bei der Verwendung reaktiver Gase (wie O₂ oder N₂) zur Abscheidung von Verbindungen (Oxiden, Nitriden) ändert sich der Prozess. Wenn der Fluss des reaktiven Gases im Verhältnis zur Metall-Sputterrate zu hoch ist, wird die Targetoberfläche selbst mit der Verbindung beschichtet.

Dies wird als Targetvergiftung bezeichnet. Da Keramiken und Verbindungen typischerweise eine viel geringere Sputterausbeute als reine Metalle aufweisen, führt dieser Effekt zu einem drastischen Einbruch der Abscheiderate.

Die richtige Wahl für Ihr Ziel treffen

Ihre Strategie sollte von Ihrem Endziel geleitet werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Geschwindigkeit für ein reines Metall liegt: Priorisieren Sie die Verwendung eines gut konstruierten Magnetrons und die Erhöhung der Leistung bis zur thermischen Grenze Ihres Target-Kühlsystems.

- Wenn Ihr Hauptaugenmerk auf einem stabilen, hochwertigen Film liegt: Optimieren Sie systematisch Ihre Sputterleistung und den Gasdruck, um einen Gleichgewichtspunkt zu finden, anstatt nur eine Variable zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der reaktiven Abscheidung einer Verbindung liegt: Steuern Sie den Fluss des reaktiven Gases sorgfältig, um im „Übergangsmodus“ knapp vor einer starken Targetvergiftung zu arbeiten, um Rate und korrekte Filmstöchiometrie auszugleichen.

- Wenn Ihr Hauptaugenmerk auf Effizienz liegt und Sie ein Budget haben: Ziehen Sie einen Wechsel von Argon zu einem schwereren Inertgas wie Krypton in Betracht, um die Sputterausbeute zu erhöhen, ohne andere Parameter zu ändern.

Indem Sie diese grundlegenden Hebel verstehen, können Sie Ihren Prozess systematisch abstimmen, um die optimale Balance zwischen Abscheidegeschwindigkeit und Filmqualität für Ihre spezifische Anwendung zu erreichen.

Zusammenfassungstabelle:

| Methode | Haupteffekt | Wichtige Überlegung |

|---|---|---|

| Sputterleistung erhöhen | Steigert Ionenenergie und Plasmadichte | Risiko der Überhitzung von Target/Substrat |

| Magnetronsystem verwenden | Fängt Elektronen für ein dichteres Plasma ein | Industriestandard für Abscheidungen mit hoher Rate |

| Gasdruck optimieren | Gleicht Plasmadichte und Ionenenergie aus | Den „Sweet Spot“ für Ihr System finden |

| Schwereres Sputtergas wählen (z. B. Kr, Xe) | Erhöht die Impulsübertragung für höhere Ausbeute | Teurer als Argon |

Bereit, Ihren Sputterprozess für maximale Geschwindigkeit und Qualität zu optimieren? Die Experten von KINTEK helfen Ihnen gerne weiter. Ob Sie auf ein Hochleistungs-Magnetronsystem aufrüsten, die richtigen Verbrauchsmaterialien auswählen oder Ihre Abscheidungsparameter feinabstimmen müssen – unser Team bietet die Ausrüstung und Unterstützung, um die spezifischen Anforderungen Ihres Labors zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Dünnschichtforschung und -produktion verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Wo wird Sintern eingesetzt? Von der traditionellen Fertigung bis zum modernen 3D-Druck

- Was sind die Methoden der Trennung und Reinigung? Meistern Sie die Schlüsseltechniken für Ihr Labor

- Welche Rolle spielt ein offener Reaktor im SHS-Prozess? Verbessern Sie noch heute Ihre Oberflächenbeschichtungen

- Welches Lösungsmittel wird normalerweise in der IR-Spektroskopie verwendet? Optimieren Sie Ihre Probenvorbereitung für klarere Ergebnisse

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Was ist die Hauptfunktion von Hochleistungs-Homogenisatoren für SAPO-34 MMMs? Gewährleistung einer überlegenen Gas-Trenneffizienz

- Bei welcher Temperatur sollte ein Ofen betrieben werden? Von Wohnkomfort bis hin zu industriellen Prozessen

- Was ist der Prozess des Haltens (Soaking) bei der Wärmebehandlung? Erzielung einer einheitlichen Mikrostruktur für überlegene Metalleigenschaften