Um die Effizienz Ihres Induktionsofens zu steigern, müssen Sie ihn als komplettes System betrachten, nicht nur als einzelnes Gerät. Die größten Gewinne erzielen Sie durch die Optimierung der elektrischen Energieversorgung, die Aufrechterhaltung des physischen Zustands des Ofens selbst und die Verfeinerung Ihrer Betriebsabläufe, um Energieverschwendung zu minimieren.

Wahre Induktionsofen-Effizienz ist ein ganzheitlicher Prozess. Er beinhaltet einen disziplinierten Ansatz zur Verwaltung des elektrischen Systems, der physikalischen Komponenten und des Betriebsablaufs, um jede Form von thermischer, elektrischer und prozeduraler Verschwendung zu minimieren.

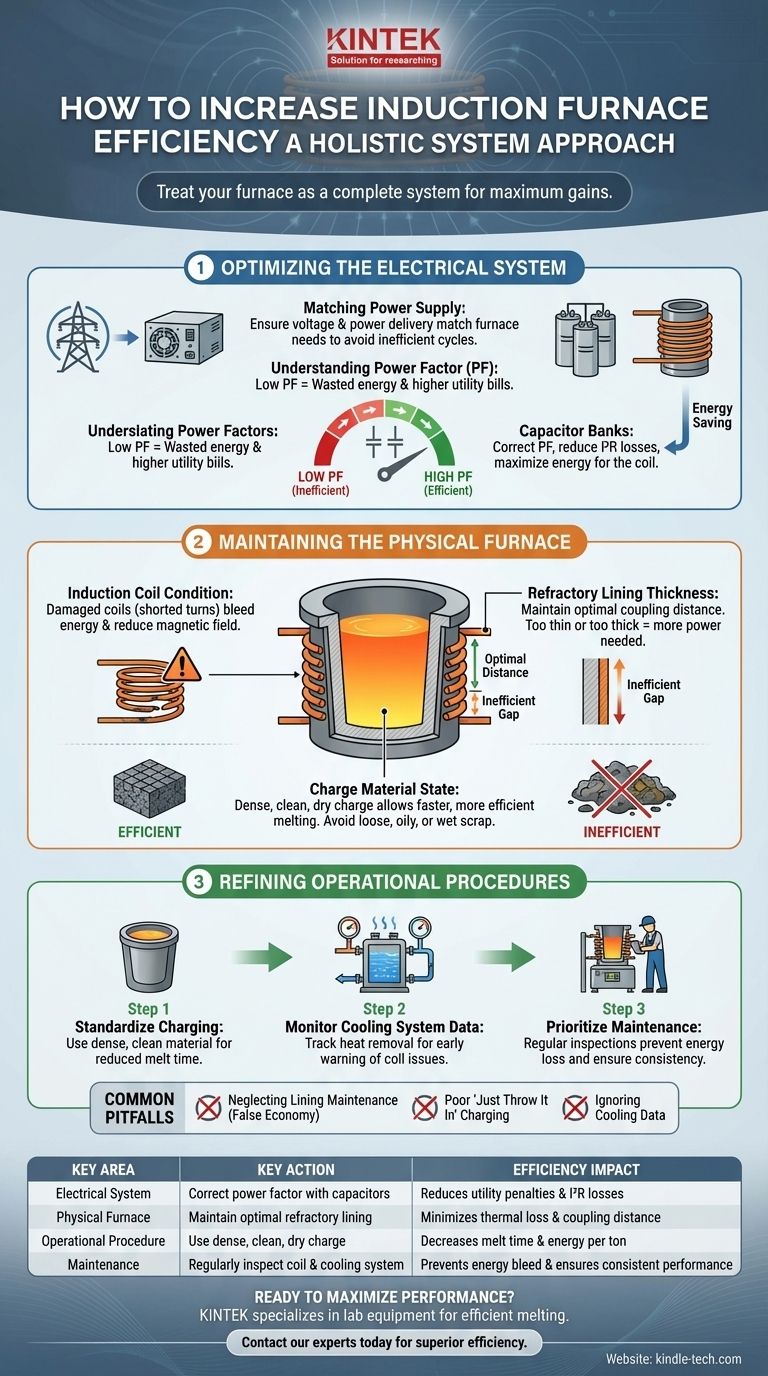

Optimierung des elektrischen Systems

Der Weg der Energie vom Netz zum geschmolzenen Metall ist der Ort, an dem die ersten großen Effizienzverluste auftreten. Ein gut abgestimmtes elektrisches System ist die Grundlage für einen effizienten Schmelzbetrieb.

Anpassung der Stromversorgung an Ihre Bedürfnisse

Ihre Stromversorgung muss für Ihren Ofen und Ihre Produktionsanforderungen korrekt dimensioniert sein. Eine unterdimensionierte Einheit wird ständig kämpfen, was zu längeren Schmelzzeiten und erheblicher Energieverschwendung führt, da sie außerhalb ihrer idealen Effizienzkurve arbeitet.

Sicherzustellen, dass Ihre Versorgung die erforderliche Spannung und Leistung liefern kann, ist die erste kritische Überprüfung. Dies garantiert, dass der Ofen die Energie hat, die er benötigt, um Metall effektiv zu schmelzen, ohne langwierige, ineffiziente Heizzyklen.

Verständnis des Leistungsfaktors

Der Leistungsfaktor ist ein Maß dafür, wie effektiv Ihr Ofen den ihm zugeführten elektrischen Strom nutzt. Ein niedriger Leistungsfaktor bedeutet, dass Sie mehr Strom aus dem Netz ziehen, als Sie tatsächlich für die Arbeitsleistung verwenden, was zu höheren Stromrechnungen und Wärmeverlusten in Ihren Kabeln führt.

Die meisten Versorgungsunternehmen bestrafen industrielle Verbraucher für einen schlechten Leistungsfaktor, was dies zu einem direkten und oft versteckten Betriebskostenfaktor macht.

Die entscheidende Rolle von Kondensatoren

Kondensatorbänke werden verwendet, um einen niedrigen Leistungsfaktor zu korrigieren. Sie wirken als lokales Reservoir für Blindleistung und reduzieren die Strommenge, die Ihr System aus dem Netz ziehen muss.

Gut gewartete und richtig dimensionierte Kondensatoren sind unerlässlich, um elektrische Verluste (bekannt als I²R-Verluste) zu minimieren und sicherzustellen, dass die maximale Menge der zugeführten Energie für die Induktionsspule verfügbar ist.

Der physikalische Ofen: Wo Energie zu Wärme wird

Der Ofen selbst ist der Ort, an dem elektrische Energie in nutzbare Wärme umgewandelt wird. Der Zustand und die Konfiguration seiner Kernkomponenten haben einen direkten und unmittelbaren Einfluss auf die Effizienz.

Die Induktionsspule

Die Induktionsspule erzeugt das Magnetfeld, das das Metall erhitzt. Jede Beschädigung, wie z. B. kurzgeschlossene Windungen durch Schmutz oder Isolationsfehler, erzeugt einen elektrischen Kurzschluss. Dies reduziert drastisch die Fähigkeit der Spule, ein fokussiertes Magnetfeld zu erzeugen, was Energie abführt und die Schmelzleistung mindert.

Die Feuerfeste Auskleidung

Die Feuerfeste Auskleidung ist einer der kritischsten Faktoren für die tägliche Effizienz. Ihre Dicke bestimmt den Abstand zwischen der Spule und der Metallcharge – einen Raum, der als Kopplungsabstand bekannt ist.

Eine zu stark abgenutzte Auskleidung vergrößert diesen Abstand, schwächt das Magnetfeld und erfordert mehr Leistung, um die Charge zu schmelzen. Umgekehrt erzeugt eine übermäßig dicke neue Auskleidung ebenfalls einen großen Spalt. Es gibt eine optimale Dicke, die eingehalten werden muss.

Das Chargenmaterial

Der physikalische Zustand des Metalls, das Sie laden (die Charge), ist von größter Bedeutung. Eine dicht gepackte Charge mit minimalen Luftspalten ermöglicht es dem Magnetfeld, auf mehr Metall gleichzeitig einzuwirken, was zu einem schnellen und effizienten Schmelzen führt.

Lockerer, öliger oder nasser Schrott ist äußerst ineffizient. Energie wird zunächst verschwendet, um Verunreinigungen und Feuchtigkeit zu verbrennen, bevor sie überhaupt beginnt, das Metall zu erhitzen.

Verständnis der Kompromisse und häufigen Fallstricke

Das Erreichen höchster Effizienz erfordert die Vermeidung gängiger Betriebsfallen, die kurzfristigen Komfort über langfristige Leistung stellen.

Vernachlässigung der Feuerfestwartung

Eine Feuerfeste Auskleidung bis an ihre absolute Grenze zu treiben, um Ausfallzeiten zu vermeiden, ist eine falsche Sparsamkeit. Während dies kurzfristig Arbeitskosten sparen mag, nimmt die elektrische Effizienz des Ofens mit zunehmendem Verschleiß der Auskleidung stetig ab, was über die Zeit weitaus mehr an verschwendeter Energie kostet.

Schlechte Beschickungspraktiken

Der Ansatz "einfach reinwerfen" ist eine Hauptursache für Ineffizienz. Sich ein paar zusätzliche Momente Zeit zu nehmen, um eine dichte, gut gepackte Charge zu gewährleisten, zahlt sich erheblich aus, indem die Schmelzzeit und der Gesamtenergieverbrauch pro Tonne reduziert werden.

Ignorieren von Kühlsystemdaten

Das Wasserkühlsystem für die Spule und die Stromversorgung dient nicht nur dem Schutz; es ist ein Diagnosewerkzeug. Die von ihm abgeführte Wärme ist ein direktes Maß für die elektrischen und thermischen Verluste des Systems. Die Überwachung dieser Daten kann frühzeitige Warnungen vor sich entwickelnden Problemen, wie einer defekten Spulenwindung, liefern.

Wie Sie dies auf Ihr Projekt anwenden können

Ihre spezifischen Maßnahmen sollten sich an Ihrem primären Betriebsziel orientieren.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Energiekosten liegt: Priorisieren Sie die Blindleistungskompensation und die sorgfältige Überwachung der Feuerfestmaterialien, um elektrische und thermische Verluste zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Steigerung des Produktionsdurchsatzes liegt: Konzentrieren Sie sich auf die Optimierung Ihrer Beschickungsverfahren mit dichtem, sauberem Material, um die Schmelzzykluszeiten zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Schmelzqualität und -konsistenz liegt: Standardisieren Sie Ihre Betriebsabläufe und stellen Sie sicher, dass Ihre Stromversorgung in jedem Zyklus konstante Energie liefert.

Indem Sie Ihren Ofen als integriertes System betrachten, können Sie Energieverluste systematisch in produktiven Output umwandeln.

Zusammenfassungstabelle:

| Schlüsselbereich | Schlüsselaktion | Auswirkung auf die Effizienz |

|---|---|---|

| Elektrisches System | Leistungsfaktor mit Kondensatoren korrigieren | Reduziert Versorgungsstrafen & I²R-Verluste |

| Physischer Ofen | Optimale Dicke der Feuerfestauskleidung beibehalten | Minimiert Wärmeverlust & Kopplungsabstand |

| Betriebsverfahren | Dichtes, sauberes, trockenes Chargenmaterial verwenden | Verringert Schmelzzeit & Energie pro Tonne |

| Wartung | Induktionsspule & Kühlsystem regelmäßig inspizieren | Verhindert Energieverlust & gewährleistet konstante Leistung |

Bereit, die Leistung Ihres Induktionsofens zu maximieren?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die effiziente Schmelzprozesse unterstützen. Egal, ob Sie sich auf die Reduzierung der Energiekosten, die Steigerung des Produktionsdurchsatzes oder die Verbesserung der Schmelzqualität konzentrieren, unsere Expertise kann Ihnen helfen, Ihr gesamtes System zu optimieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, überlegene Effizienz und Produktivität in Ihrem Labor zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen

- Welche Arten von Metallen werden typischerweise in einem Vakuuminduktionsschmelzofen verarbeitet? Hochreine Legierungen für kritische Anwendungen

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen