Im Wesentlichen bietet das Induktionsschmelzen eine schnellere, effizientere und sauberere Methode zum Schmelzen von Metallen im Vergleich zu herkömmlichen brennstoffbeheizten Öfen. Die Hauptvorteile ergeben sich aus dem einzigartigen Heizmechanismus, der elektromagnetische Felder nutzt, um Wärme direkt im Metall selbst zu erzeugen und so eine unübertroffene Kontrolle über den gesamten Prozess von Anfang bis Ende zu ermöglichen.

Induktionsschmelzen ist nicht nur eine weitere Methode zum Schmelzen von Metall; es ist eine strategische Prozesstechnologie. Seine grundlegenden Vorteile in Bezug auf Kontrolle, Effizienz und Sauberkeit führen direkt zu qualitativ hochwertigeren Produkten, reduzierten Betriebskosten und größerer metallurgischer Präzision.

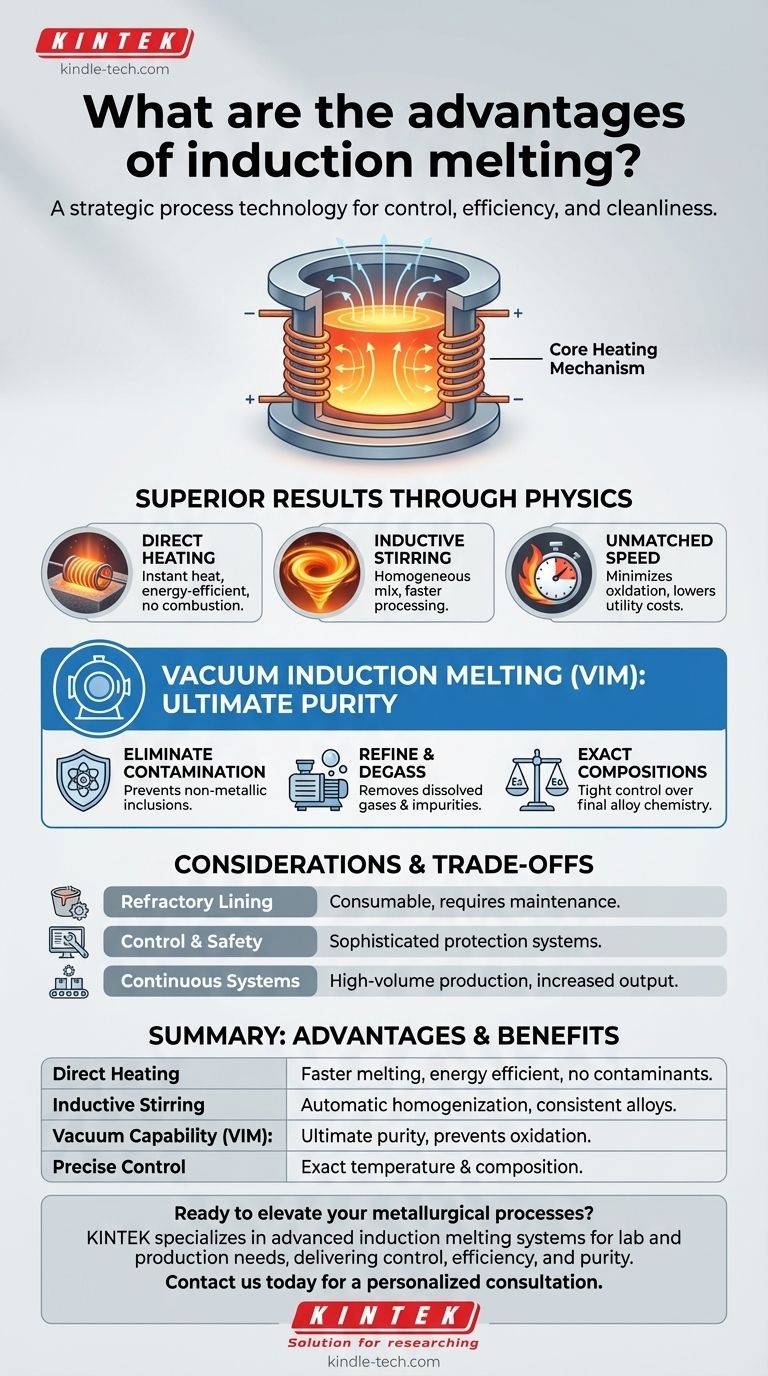

Wie Induktion überlegene Ergebnisse liefert

Die Vorteile des Induktionsschmelzens sind ein direktes Ergebnis seiner zugrunde liegenden Physik. Im Gegensatz zu herkömmlichen Öfen, die einen Tiegel von außen beheizen, erzeugt die Induktion Wärme im Chargenmaterial, was zu einer grundlegend kontrollierteren Umgebung führt.

Der Vorteil der direkten Erwärmung

Eine Induktionsspule erzeugt ein starkes, wechselndes Magnetfeld. Wenn leitfähiges Material wie Metall in dieses Feld gebracht wird, induziert es elektrische Ströme (bekannt als Wirbelströme), die durch das Metall fließen und aufgrund des elektrischen Widerstands präzise und schnelle Wärme erzeugen. Dieser Prozess ist sauber, da er keine Verbrennung, keine Abgase und keine Nebenprodukte beinhaltet, die die Schmelze verunreinigen könnten.

Inhärentes induktives Rühren

Dieselben Magnetfelder, die Wärme erzeugen, erzeugen auch eine Rührwirkung im Schmelzbad. Dieses induktive Rühren ist ein signifikanter, eingebauter Vorteil, da es automatisch eine hoch homogene Mischung gewährleistet. Dies ist entscheidend für die Herstellung konsistenter Legierungen und beschleunigt die Auflösung von Legierungselementen, wodurch die gesamte Verarbeitungszeit verkürzt wird.

Unübertroffene Geschwindigkeit und Energieeffizienz

Da die Wärme direkt im Metall erzeugt wird, beginnt das Schmelzen fast sofort und verläuft viel schneller als in Öfen, die auf Wärmestrahlung und Konvektion angewiesen sind. Diese Geschwindigkeit minimiert die Zeit, in der das Metall bei hohen Temperaturen gehalten wird, wodurch die Wahrscheinlichkeit der Gasaufnahme oder des Verlusts wertvoller Elemente durch Oxidation verringert wird. Der direkte Heizprozess ist auch weitaus energieeffizienter, was die gesamten Betriebskosten senkt.

Vakuum-Induktionsschmelzen (VIM): Für ultimative Reinheit

Für Anwendungen, die höchste Materialqualität erfordern – wie Superlegierungen für die Luft- und Raumfahrt oder medizinische Implantate – geht das Vakuum-Induktionsschmelzen (VIM) noch einen Schritt weiter, indem es das Schmelzen in einer kontrollierten Vakuum- oder Inertgasatmosphäre durchführt.

Eliminierung atmosphärischer Verunreinigungen

Der Hauptvorteil von VIM ist die Entfernung von Sauerstoff und Stickstoff aus dem Prozess. Dies verhindert die Bildung von nichtmetallischen Oxideinschlüssen, die häufige Defekte sind, die die mechanischen Eigenschaften einer Legierung beeinträchtigen. Es ist die einzige zuverlässige Methode zum Schmelzen von Legierungen, die hochreaktive Elemente wie Titan und Aluminium enthalten, ohne dass diese durch Oxidation verloren gehen.

Raffinieren und Entgasen der Schmelze

Der Betrieb unter Vakuum zieht unerwünschte Elemente aktiv aus dem geschmolzenen Metall. Dazu gehören gelöste Gase wie Wasserstoff und Stickstoff sowie Spurenelemente mit hohem Dampfdruck. Das Ergebnis ist ein saubereres, raffinierteres Metall mit überlegener struktureller Integrität und vorhersehbarer Leistung.

Erreichen exakter Zusammensetzungen

VIM ermöglicht eine extrem genaue Kontrolle über die endgültige Legierungszusammensetzung. Ohne das Risiko von Oxidation oder Verunreinigung durch eine schützende Schlackenschicht können Metallurgen präzise Zusammensetzungstoleranzen erreichen. Dies, kombiniert mit präziser Temperaturkontrolle, macht VIM zum Goldstandard für die Herstellung von Materialien mit anspruchsvollen Spezifikationen.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, erfordert die Induktionstechnologie ein klares Verständnis ihrer betrieblichen Anforderungen, um effektiv genutzt werden zu können.

Die Bedeutung der Feuerfestauskleidung

Der Tiegel, der das geschmolzene Metall enthält, bekannt als Feuerfestauskleidung, ist eine kritische Komponente, die sich mit der Zeit abnutzt und als Verbrauchsmaterial gilt. Die Wahl des Materials (z.B. hochreines Aluminiumoxid) und ein strenger Wartungsplan sind unerlässlich, um Ofenausfälle und Schmelzverunreinigungen zu verhindern.

Steuerungs- und Sicherheitssysteme

Moderne Induktionsöfen sind mit hochentwickelten Schutzsystemen ausgestattet. Diese überwachen den Wasserdruck für die Kühlkreisläufe, achten auf Überhitzungsbedingungen und steuern die Leistungsabgabe. Der ordnungsgemäße Betrieb und die Wartung dieser Systeme sind nicht verhandelbar, um eine sichere und zuverlässige Produktion zu gewährleisten.

Durchsatz mit kontinuierlichen Systemen

Bei der Großserienproduktion kann ein Standard-Chargenprozess Engpässe verursachen, während auf das Laden, Schmelzen und Abkühlen gewartet wird. Kontinuierliche oder halbkontinuierliche VIM-Systeme begegnen diesem Problem, indem sie Operationen wie das Laden und Gießen ermöglichen, ohne den Ofen anzuhalten, wodurch die Produktionseffizienz und der Legierungsertrag dramatisch gesteigert werden.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Induktionsprozesses hängt vollständig von Ihren Endproduktanforderungen und betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Schmelzen großer Mengen liegt (z.B. Schrottrecycling, Standardgießereien): Ein konventioneller Induktionsofen mit Atmosphäre bietet die beste Balance aus Geschwindigkeit, Energieeffizienz und hoher Metallrückgewinnung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner oder komplexer Legierungen liegt (z.B. Luft- und Raumfahrt, Medizin): Das Vakuum-Induktionsschmelzen (VIM) ist unerlässlich, um die erforderliche Sauberkeit, Zusammensetzungsgenauigkeit und Materialeigenschaften zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Produktionsdurchsatzes für hochwertige Legierungen liegt: Ein kontinuierliches oder halbkontinuierliches VIM-System liefert den höchsten Output, indem es Ausfallzeiten zwischen den Schmelzen minimiert.

Letztendlich ist die Einführung der Induktionstechnologie eine Entscheidung, Kontrolle, Qualität und Effizienz in Ihren metallurgischen Operationen zu priorisieren.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Direkte Erwärmung | Schnelleres Schmelzen, höhere Energieeffizienz, keine Verbrennungsrückstände |

| Induktives Rühren | Automatische Homogenisierung für konsistente Legierungen und schnellere Verarbeitung |

| Vakuumfähigkeit (VIM) | Ultimative Reinheit durch Entfernung von Gasen und Verhinderung von Oxidation |

| Präzise Kontrolle | Exakte Temperatur- und Zusammensetzungskontrolle für überlegene Metallurgie |

Bereit, Ihre metallurgischen Prozesse mit der Präzision des Induktionsschmelzens zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Induktionsschmelzanlagen, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind – sei es für die Großserienfertigung in Gießereien oder für das ultrareine Vakuum-Induktionsschmelzen (VIM) für Luft- und Raumfahrt- sowie medizinische Legierungen. Unsere Lösungen bieten die Kontrolle, Effizienz und Reinheit, die Sie für qualitativ hochwertigere Produkte und reduzierte Betriebskosten benötigen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionsschmelztechnologie Ihr Labor oder Ihre Produktionsstätte transformieren kann. Kontaktieren Sie uns über unser Kontaktformular für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Rotierender Rohrofen

Andere fragen auch

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen