Die kurze Antwort lautet, dass die elektromagnetische Induktion im Vakuum perfekt funktioniert, da Magnetfelder kein Medium wie Luft zur Ausbreitung benötigen. Ein Wechselstrom in einer Spule erzeugt ein sich änderndes Magnetfeld, das sich durch das Vakuum ausbreitet, elektrische Ströme in einem leitfähigen Material induziert und es dadurch erhitzt, genau wie es in Luft geschehen würde.

Die entscheidende Erkenntnis ist nicht, dass Induktion im Vakuum funktionieren kann, sondern warum sie dort eingesetzt wird. Die Rolle des Vakuums besteht nicht darin, den Induktionsprozess zu ermöglichen, sondern eine ultrareine Umgebung zu schaffen, die verhindert, dass reaktive flüssige Metalle durch Sauerstoff und andere atmosphärische Gase verunreinigt werden.

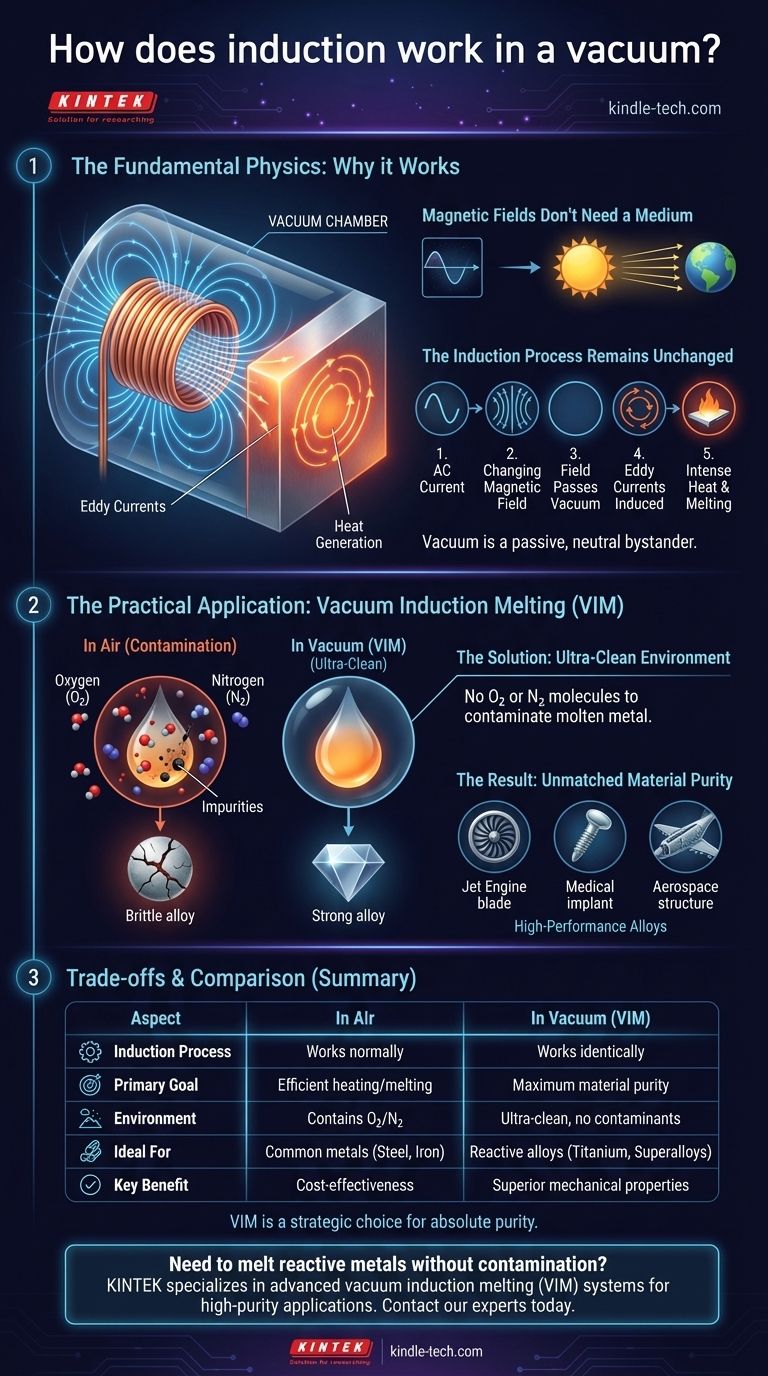

Die grundlegende Physik: Warum Induktion im Vakuum gedeiht

Die Prinzipien der elektromagnetischen Induktion sind unabhängig von der umgebenden Atmosphäre. Dies liegt daran, dass der Prozess auf fundamentalen Kräften beruht, die im leeren Raum genauso wirksam sind wie in der Luft.

Magnetfelder benötigen kein Medium

Im Gegensatz zu Schall, der Moleküle zur Fortpflanzung benötigt, sind Magnetfelder eine fundamentale Eigenschaft der Raumzeit. Sie können sich ohne Wirkungsverlust durch die Leere des Weltraums ausbreiten.

Dies ist dasselbe Prinzip, das es Licht und Wärme von der Sonne ermöglicht, Millionen von Meilen durch das Vakuum des Weltraums zu reisen, um die Erde zu erreichen.

Der Induktionsprozess bleibt unverändert

Die Abfolge der Ereignisse beim Induktionserhitzen ist sowohl in Luft als auch im Vakuum identisch.

- Ein Wechselstrom (AC) wird durch eine Induktionsspule geleitet.

- Dieser Strom erzeugt ein sich ständig änderndes Magnetfeld um die Spule.

- Das Magnetfeld durchdringt das Vakuum ungehindert und dringt in jedes elektrisch leitfähige Material ein, das sich innerhalb der Spule befindet.

- Dieses Feld induziert wirbelnde elektrische Ströme, bekannt als Wirbelströme, im Material.

- Der natürliche elektrische Widerstand des Materials wirkt diesen Wirbelströmen entgegen, wodurch intensive Hitze entsteht und das Material schließlich schmilzt.

Bei dieser Energieübertragung ist das Vakuum ein passiver, neutraler Zuschauer.

Die praktische Anwendung: Vakuuminduktionsschmelzen (VIM)

Der Hauptgrund für die Durchführung von Induktionserhitzung im Vakuum ist die metallurgische Reinheit. Der Prozess, bekannt als Vakuuminduktionsschmelzen (VIM), ist unerlässlich für die Herstellung der Hochleistungslegierungen, die in anspruchsvollen Industrien benötigt werden.

Das Problem: Atmosphärische Kontamination

Viele fortschrittliche Metalle und Legierungen, wie Titan oder Nickelbasis-Superlegierungen, sind besonders im geschmolzenen Zustand hochreaktiv.

Wenn sie in offener Luft geschmolzen werden, verbinden sie sich leicht mit Sauerstoff und Stickstoff. Dies erzeugt Verunreinigungen (Oxide und Nitride), die die Festigkeit, Haltbarkeit und Leistung des Materials stark beeinträchtigen.

Die Lösung: Eine ultrareine Umgebung

Ein VIM-Ofen ist eine luftdichte Kammer, aus der fast die gesamte Luft und andere Gase abgepumpt wurden.

Indem das Induktionsschmelzen in diesem Vakuum durchgeführt wird, stehen keine Sauerstoff- oder Stickstoffmoleküle zur Verfügung, um das geschmolzene Metall zu verunreinigen. Dies ermöglicht eine präzise Kontrolle über die chemische Zusammensetzung der Legierung.

Das Ergebnis: Unübertroffene Materialreinheit

Der VIM-Prozess liefert außergewöhnlich reine Metalle und Legierungen mit überlegenen mechanischen Eigenschaften. Diese Materialien sind entscheidend für Komponenten, die extremen Belastungen und Temperaturen standhalten müssen, wie z. B. Turbinenschaufeln von Strahltriebwerken, medizinische Implantate und Luft- und Raumfahrtstrukturen.

Verständnis der Kompromisse und Herausforderungen

Obwohl die Induktion im Vakuum leistungsstark ist, handelt es sich um einen spezialisierten und komplexen Prozess mit erheblichen Kompromissen im Vergleich zum Schmelzen unter Normalatmosphäre.

Komplexität und Kosten der Ausrüstung

Vakuuminduktionsöfen sind weitaus komplexer und teurer als ihre Gegenstücke unter atmosphärischen Bedingungen. Sie erfordern robuste, wassergekühlte, luftdichte Kammern, leistungsstarke Vakuumpumpensysteme und hochentwickelte Steuerungen, um das Vakuum aufrechtzuerhalten und gleichzeitig die intensive Hitze zu bewältigen.

Die Materialauswahl ist entscheidend

Der Tiegel – der Behälter, der das geschmolzene Metall aufnimmt – muss aus einer speziellen feuerfesten Keramik bestehen. Dieses Material muss extremen Temperaturen standhalten, ohne mit der Legierung zu reagieren, und es muss nicht leitend sein, damit das Induktionsfeld die Metallcharge und nicht den Behälter erhitzt.

Umgang mit Entgasung

Sogar hochwertige Rohmaterialien können eingeschlossene Gase enthalten. Wenn das Metall unter Vakuum schmilzt, werden diese gelösten Gase in einem Prozess namens Entgasung freigesetzt. Dies ist für die Raffination vorteilhaft, muss aber vom Vakuumsystem aktiv gesteuert werden, um den gewünschten Druck und die Reinheit aufrechtzuerhalten.

Wann ist Induktion im Vakuum notwendig?

Die Entscheidung für die Verwendung eines Vakuums wird ausschließlich durch die erforderliche Qualität und Art des Endmaterials bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Leistung liegt: Bei reaktiven Metallen wie Titan oder komplexen Superlegierungen für Luft- und Raumfahrt- oder medizinische Anwendungen ist VIM unerlässlich, um katastrophale Verunreinigungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Schmelze von gängigen Metallen liegt: Bei Standardmetallen wie Stahl, Eisen oder Aluminium, bei denen eine geringfügige Oxidation akzeptabel ist oder mit anderen Methoden gehandhabt werden kann, ist ein Standard-Induktionsofen unter atmosphärischen Bedingungen die praktischere und wirtschaftlichere Wahl.

Letztendlich ist die Verwendung von Induktion im Vakuum eine strategische Entscheidung, bei der das Ziel der absoluten Materialreinheit die erheblichen Investitionen in Ausrüstung und Prozesskomplexität rechtfertigt.

Zusammenfassungstabelle:

| Aspekt | In Luft | Im Vakuum (VIM) |

|---|---|---|

| Induktionsprozess | Funktioniert normal | Funktioniert identisch |

| Hauptziel | Effizientes Erhitzen/Schmelzen | Maximale Materialreinheit |

| Umgebung | Enthält Sauerstoff/Stickstoff | Ultrarein, keine Verunreinigungen |

| Ideal für | Gängige Metalle (Stahl, Eisen) | Reaktive Legierungen (Titan, Superlegierungen) |

| Hauptvorteil | Kosteneffizienz | Überlegene mechanische Eigenschaften |

Müssen Sie reaktive Metalle ohne Kontamination schmelzen? KINTEK ist spezialisiert auf fortschrittliche Vakuuminduktionsschmelzanlagen (VIM) für Laboratorien und F&E-Einrichtungen. Unsere Öfen bieten die ultrareine Umgebung, die für die Herstellung hochreiner Legierungen für Luft- und Raumfahrt-, medizinische und Hochleistungsanwendungen erforderlich ist. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere VIM-Lösungen Ihre Materialforschung und Produktionsreinheit verbessern können.

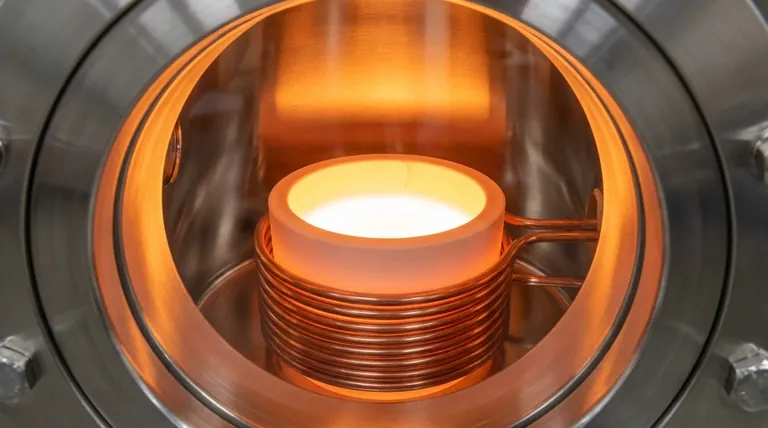

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Welche Arten von Metallen werden typischerweise in einem Vakuuminduktionsschmelzofen verarbeitet? Hochreine Legierungen für kritische Anwendungen