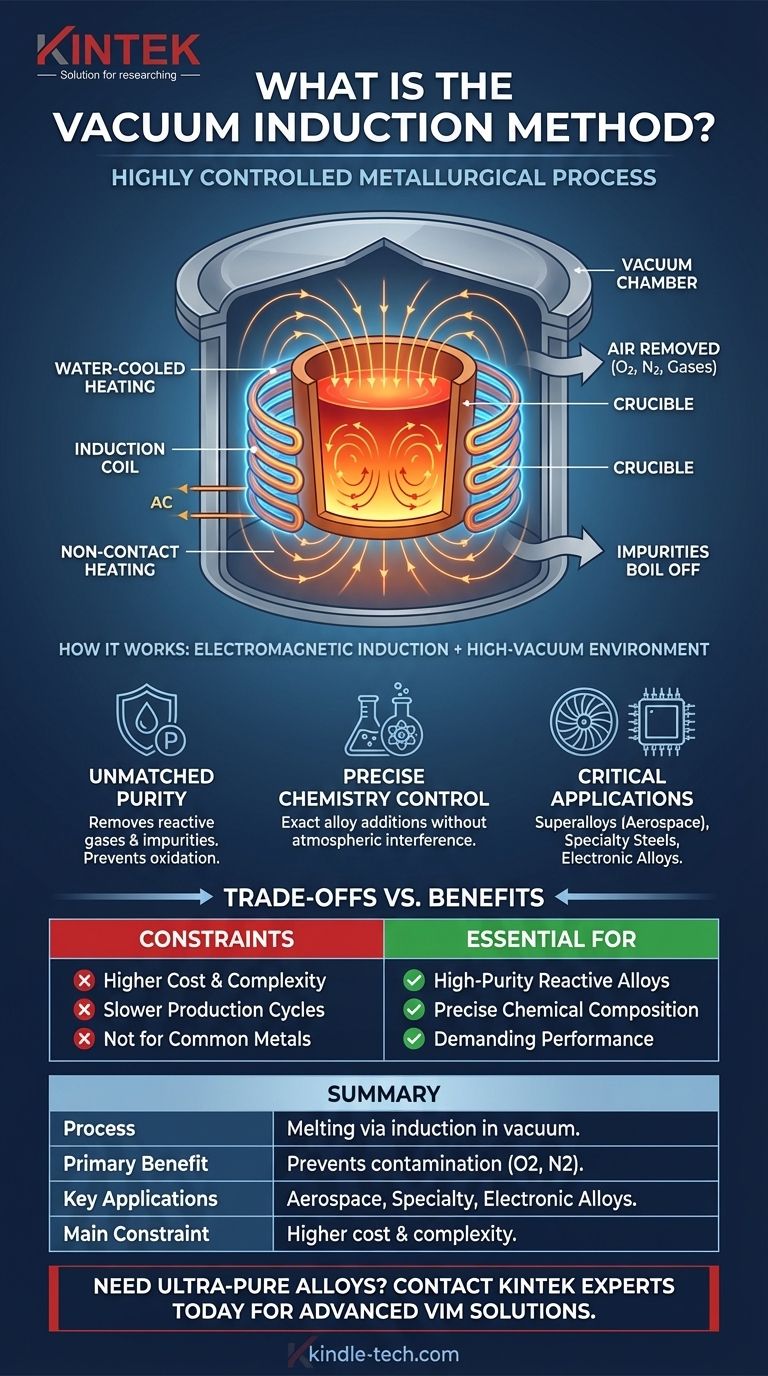

Kurz gesagt, die Vakuuminduktionsmethode ist ein hochkontrollierter metallurgischer Prozess, der Metalle und Legierungen mittels elektromagnetischer Induktion in einer Vakuumkammer schmilzt. Diese Kombination aus Induktionserwärmung und Vakuumumgebung ist entscheidend für die Herstellung extrem reiner, hochleistungsfähiger Materialien, indem verhindert wird, dass das geschmolzene Metall mit atmosphärischen Gasen wie Sauerstoff und Stickstoff reagiert.

Das Kernproblem, das diese Methode löst, ist die Kontamination. Viele fortschrittliche Legierungen sind im geschmolzenen Zustand hochreaktiv und würden durch den Kontakt mit Luft zerstört. Durch das Entfernen der Luft ermöglicht das Vakuuminduktionsschmelzen die Herstellung der ultrareinen, präzise entwickelten Materialien, die für die anspruchsvollsten technologischen Anwendungen erforderlich sind.

So funktioniert das Vakuuminduktionsschmelzen: Die Kernprinzipien

Der Prozess ist eine elegante Lösung für ein grundlegendes chemisches Problem. Er kombiniert zwei Schlüsseltechnologien – elektromagnetische Induktion und Hochvakuumsysteme – um ein Ergebnis zu erzielen, das in einem Standardofen unmöglich ist.

Die Rolle der elektromagnetischen Induktion

Der Heizmechanismus ist vollständig berührungslos. Ein wechselnder elektrischer Strom wird durch eine wassergekühlte Kupferspule geleitet, die einen Tiegel mit dem Metall umgibt.

Dieser Strom erzeugt ein starkes, fluktuierendes Magnetfeld. Das Magnetfeld wiederum induziert starke elektrische Ströme, sogenannte Wirbelströme, direkt im Metallgut selbst.

Der natürliche elektrische Widerstand des Metalls führt dazu, dass diese Wirbelströme immense Wärme erzeugen, wodurch die Temperatur des Gutes schnell über seinen Schmelzpunkt ansteigt.

Die kritische Funktion des Vakuums

Gleichzeitig findet der gesamte Prozess in einer versiegelten, luftdichten Stahlkammer statt, aus der die Luft abgepumpt wurde.

Diese Vakuumumgebung ist der Schlüssel zum Erfolg der Methode. Sie entfernt reaktive Gase, hauptsächlich Sauerstoff und Stickstoff, die sich sonst aggressiv mit dem heißen, geschmolzenen Metall verbinden würden.

Diese Verhinderung von Oxidation und Nitrierung ist wesentlich, um die Reinheit und die beabsichtigten Eigenschaften reaktiver Metalle wie Titan und der komplexen Elemente in Superlegierungen zu erhalten.

Wichtige Ofenkomponenten

Ein Vakuuminduktionsschmelzofen (VIM) besteht aus drei primären Komponenten, die zusammenwirken:

- Die Vakuumkammer: Eine luftdichte, robuste Stahlhülle, oft wassergekühlt, die dem Hochvakuum und der internen Hitze standhält.

- Die Induktionsspule: Eine wassergekühlte Kupferspule, die das Magnetfeld zur Erwärmung erzeugt.

- Der Tiegel: Ein feuerfest ausgekleidetes Gefäß, das sich in der Induktionsspule befindet und das Metallgut aufnimmt. Die feuerfeste Auskleidung wird so gewählt, dass sie mit der zu schmelzenden Legierung nicht reagiert.

Warum diese Methode für fortschrittliche Materialien unerlässlich ist

Die Vorteile der Vakuuminduktionsmethode wirken sich direkt auf die Leistung des Endprodukts aus. Es geht nicht nur um das Schmelzen von Metall, sondern darum, es zu einem Zustand nahezu perfekter Reinheit und Zusammensetzung zu veredeln.

Unübertroffene Reinheit und Sauberkeit

Das Vakuum trägt aktiv zur Reinigung der Schmelze bei. Es entfernt schädliche gelöste Gase wie Wasserstoff und Stickstoff aus dem flüssigen Metall.

Darüber hinaus fördert die Niederdruckumgebung das „Abkochen“ anderer unerwünschter Elemente und Verunreinigungen mit hohem Dampfdruck, wodurch eine sauberere und verfeinerte Endlegierung zurückbleibt.

Präzise Kontrolle über die Legierungschemie

In der kontrollierten Vakuumumgebung haben Metallurgen einen ungehinderten Blick auf das geschmolzene Bad. Sie können hochpräzise Zugaben von Legierungselementen zur Schmelze vornehmen.

Da keine atmosphärischen Gase stören, integrieren sich diese Zusätze vollständig und vorhersehbar in das geschmolzene Metall. Dies ermöglicht die Herstellung von Legierungen mit chemischen Zusammensetzungen, die auf Hundertstel eines Prozents genau sind.

Anwendungen in kritischen Industrien

Dieses Qualitätsniveau ist in Branchen, in denen Materialversagen keine Option ist, nicht verhandelbar.

VIM ist der Standard für die Herstellung von hochtemperaturbeständigen Superlegierungen für Turbinenschaufeln von Düsentriebwerken, Spezialstählen für Luft- und Raumfahrtstrukturen und Atomenergieanlagen sowie hochreinen magnetischen und elektronischen Legierungen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Vakuuminduktionsmethode ein spezialisierter Prozess mit spezifischen Einschränkungen, die sie für nicht alle Anwendungen geeignet machen.

Höhere Kosten und Komplexität

Der Bau und Betrieb eines VIM-Ofens ist deutlich komplexer und teurer als ein Standard-Luftschmelzofen. Das Erzeugen und Aufrechterhalten eines Hochvakuums bei gleichzeitiger Bewältigung extremer Temperaturen erfordert ausgeklügelte Technik und einen erheblichen Energieeinsatz.

Langsamere Produktionszyklen

Der Prozess ist von Natur aus langsamer. Es wird Zeit benötigt, um die Kammer vor Beginn des Schmelzens auf das erforderliche Vakuumniveau zu evakuieren, und die kontrollierte Natur des Prozesses verlängert oft die „Tap-to-Tap“-Zeit im Vergleich zur Massenstahlproduktion.

Nicht ideal für alle Metalle

Diese Methode ist übertrieben für die Herstellung gängiger Materialien wie Baustahl oder einfacher Aluminiumlegierungen, bei denen die minimalen Verunreinigungen aus dem Luftschmelzen akzeptabel sind und die Kosten ein Hauptfaktor sind. VIM ist Materialien vorbehalten, bei denen die ultimative Reinheit die Leistung bestimmt.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das Vakuuminduktionsschmelzen wird ausschließlich von der erforderlichen Qualität und Leistung des Endmaterials bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, reaktiver Legierungen (wie Titan oder Superlegierungen) liegt: Diese Methode ist unerlässlich, um Kontaminationen zu verhindern und die erforderlichen Materialeigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf einer präzisen chemischen Zusammensetzung für Spezialstähle oder magnetische Materialien liegt: Die kontrollierte Vakuumumgebung ist für eine exakte Legierungsbildung ohne unerwünschte Nebenreaktionen unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von Standardmetallen liegt, bei denen die Kosten entscheidend sind: Einfachere, kostengünstigere Luftschmelztechniken sind die geeignete Wahl.

Letztendlich ist das Vakuuminduktionsschmelzen die grundlegende Technologie, die die Existenz der fortschrittlichsten Materialien unserer modernen Welt ermöglicht.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Schmilzt Metalle mittels elektromagnetischer Induktion in einer Vakuumkammer. |

| Hauptvorteil | Verhindert Kontamination durch Entfernen reaktiver Gase (Sauerstoff, Stickstoff). |

| Hauptanwendungen | Superlegierungen für die Luft- und Raumfahrt, Spezialstähle, hochreine elektronische Legierungen. |

| Haupteinschränkung | Höhere Kosten und Komplexität im Vergleich zu Standard-Luftschmelzöfen. |

Müssen Sie ultrareine, hochleistungsfähige Legierungen herstellen? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Vakuuminduktionsschmelzsystemen, um Ihnen zu helfen, präzise chemische Zusammensetzungen und unübertroffene Materialreinheit für Ihre anspruchsvollsten Anwendungen zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen Laboranforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuumlichtbogen-Induktionsofen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Was ist ein Hochfrequenz-Induktionsofen? Schnelles, sauberes und präzises Schmelzen von Metallen erreichen

- Funktioniert Induktionserwärmung bei Kupfer? Ja, mit der richtigen Hochfrequenzausrüstung.

- Wie entsteht ein Lichtbogen im Vakuum? Die überraschende Rolle des Elektrodenmaterials bei der Plasmaerzeugung

- Was ist das Schmelzen im Elektroofen? Ein Leitfaden für präzises, effizientes Metallschmelzen

- Wie funktioniert Induktionserhitzung auf einem Herd? Ein Leitfaden für schnelleres, sichereres Kochen

- Ist Induktionserwärmung effizient? Erreichen Sie über 90 % Energieeffizienz durch direkte interne Erwärmung

- Wofür werden Induktionserhitzer verwendet? Erzielen Sie schnelle, saubere und präzise berührungslose Erwärmung

- Was ist Induktionserwärmungsanlagen? Schnelle, präzise und saubere thermische Verarbeitung erreichen