In der Metallurgie steht VIM für Vakuum-Induktionsschmelzen (Vacuum Induction Melting). Es handelt sich um eine hochentwickelte Ofentechnologie, die zum Schmelzen und Raffinieren von Metallen und Legierungen in einer Hochvakuumumgebung eingesetzt wird. Der Prozess basiert auf elektromagnetischer Induktion, um Wärme direkt in der metallischen Charge zu erzeugen, wodurch eine saubere Schmelze gewährleistet wird, die frei von atmosphärischen Verunreinigungen ist, die konventionelle Luftschmelztechniken beeinträchtigen.

Der Hauptzweck von VIM ist nicht nur das Schmelzen von Metall, sondern dessen Reinigung. Durch den Betrieb im Vakuum entfernt der Prozess gelöste Gase und flüchtige Verunreinigungen, was die Herstellung extrem sauberer, hochleistungsfähiger Legierungen mit präzisen chemischen Zusammensetzungen ermöglicht.

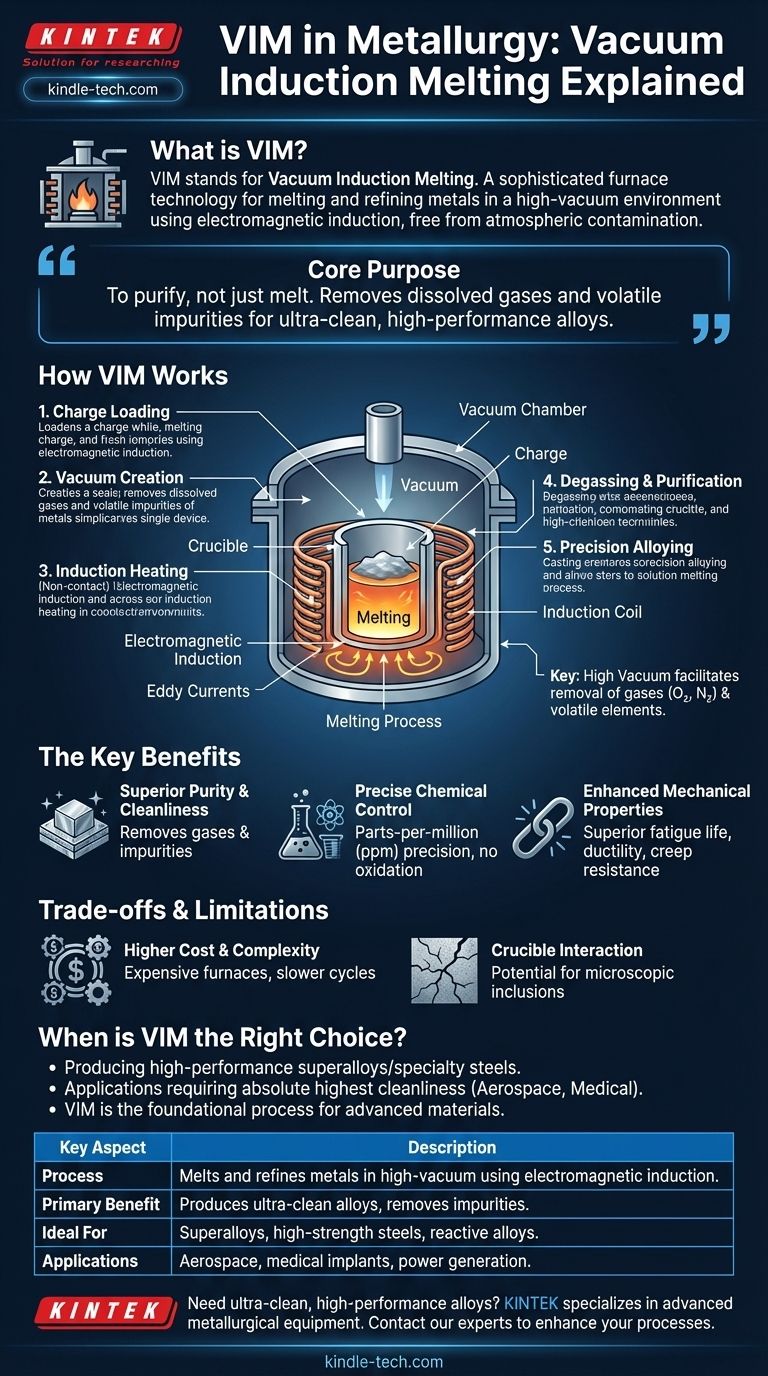

Wie das Vakuum-Induktionsschmelzen funktioniert

Das Vakuum-Induktionsschmelzen ist ein Batch-Prozess, der in einer versiegelten, wassergekühlten Stahlkammer durchgeführt wird. Die Präzision des Systems unterscheidet es von anderen Schmelzverfahren.

Die Kernkomponenten

Ein VIM-Ofen besteht aus drei Hauptteilen: einer Vakuumkammer zur Umschließung der Umgebung, einem Tiegel (typischerweise aus Keramik) zur Aufnahme des Metalls und einer Kupfer-Induktionsspule, die den Tiegel umgibt, ihn aber nicht berührt.

Der Schmelzprozess

Der Prozess beginnt mit dem Einbringen fester Rohmaterialien (der „Charge“) in den Tiegel und dem Versiegeln der Kammer. Leistungsstarke Pumpen erzeugen dann ein tiefes Vakuum, das die Luft entfernt. Ein Wechselstrom wird durch die Induktionsspule geleitet, der ein starkes, fluktuierendes Magnetfeld erzeugt. Dieses Feld induziert Wirbelströme in der metallischen Charge, wodurch diese sich schnell erwärmt und schmilzt, ohne direkten Kontakt zu einer Wärmequelle.

Der Reinigungsvorteil

Das Hochvakuum ist der Schlüssel zur Wirksamkeit von VIM. Während das Metall schmilzt, erleichtert die Vakuumumgebung die Entfernung gelöster Gase wie Sauerstoff und Stickstoff, ein Prozess, der als Entgasung bekannt ist. Es bewirkt auch, dass unerwünschte Spurenelemente mit hohem Dampfdruck (wie Blei, Wismut und Cadmium) verdampfen und vom Vakuumsystem entfernt werden.

Präzises Legieren und Gießen

Sobald das Basismetall geschmolzen und gereinigt ist, können präzise Mengen anderer Elemente hinzugefügt werden, um eine spezifische Legierung zu erzeugen. Da kein Sauerstoff in der Kammer vorhanden ist, können hoch reaktive Elemente wie Aluminium, Titan und Niob hinzugefügt werden, ohne durch Oxidation verloren zu gehen. Die fertige geschmolzene Legierung wird dann in Formen gegossen, oft innerhalb der Vakuumkammer selbst, um feste Barren zu bilden.

Die wichtigsten Vorteile des VIM-Prozesses

Die hochkontrollierte VIM-Umgebung führt zu spürbaren Verbesserungen des Endmaterials, wodurch sie für kritische Anwendungen unerlässlich ist.

Überlegene Reinheit und Sauberkeit

Durch die Entfernung gelöster Gase und nichtmetallischer Verunreinigungen erzeugt VIM außergewöhnlich „sauberes“ Metall. Diese Sauberkeit steht in direktem Zusammenhang mit einer verbesserten Leistung, insbesondere bei Anwendungen, bei denen mikroskopische Defekte zu katastrophalem Versagen führen können.

Präzise chemische Kontrolle

Das Vakuum verhindert unbeabsichtigte Reaktionen, wodurch Metallurgen die Endzusammensetzung der Legierung mit extremer Präzision steuern können, oft bis in den Bereich von Teilen pro Million (ppm). Dies garantiert konsistente Materialeigenschaften von Charge zu Charge.

Verbesserte mechanische Eigenschaften

VIM-produzierte Legierungen weisen eine überlegene Ermüdungslebensdauer, Duktilität, Kriechbeständigkeit und Bruchzähigkeit auf. Aus diesem Grund ist VIM das standardmäßige Primärschmelzverfahren für Nickelbasis-Superlegierungen, hochfeste Stähle und Speziallegierungen, die in Flugzeugtriebwerken, Stromerzeugungsturbinen und medizinischen Implantaten verwendet werden.

Verständnis der Kompromisse und Einschränkungen

Obwohl VIM leistungsstark ist, ist es nicht die Universallösung für die gesamte Metallproduktion. Das Verständnis seines Kontextes ist entscheidend für fundierte technische Entscheidungen.

Höhere Kosten und Komplexität

VIM-Öfen sind komplex, teuer in Bau und Betrieb und haben im Vergleich zu Luftschmelzverfahren wie dem Elektrolichtbogenofen (EAF) langsamere Produktionszyklen. Dies macht den Prozess für die Herstellung gängiger Stahl- oder Aluminiumsorten unwirtschaftlich.

Die Rolle des Tiegels

Obwohl minimal, kann es zu einer leichten Reaktion zwischen dem hochreaktiven geschmolzenen Metall und der keramischen Tiegelauskleidung kommen. Dies kann mikroskopische Keramikeinschlüsse in die Schmelze einbringen, die bei den anspruchsvollsten Anwendungen schädlich sein können.

Nicht immer der letzte Schritt

Aufgrund des Potenzials für Tiegelschlüsse wird VIM oft als erster Schritt in einem zweistufigen Prozess zur Herstellung von Materialien höchster Reinheit eingesetzt. Der VIM-produzierte Barren dient als überlegene Elektrode, die dann in einem sekundären Prozess wie dem Vakuum-Lichtbogen-Umschmelzen (VAR) oder dem Elektroschlacke-Umschmelzen (ESR) erneut geschmolzen wird, um die Struktur weiter zu verfeinern und verbleibende Verunreinigungen zu entfernen.

Wann ist VIM die richtige Wahl?

Die Wahl eines Schmelzverfahrens hängt vollständig von der erforderlichen Leistung und den Kostenbeschränkungen des Endbauteils ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungs-Superlegierungen oder Spezialstählen liegt: VIM ist der wesentliche Ausgangspunkt, um die erforderliche Reinheit und präzise chemische Kontrolle zu erreichen.

- Wenn Ihre Anwendung die absolut höchste Sauberkeit und strukturelle Integrität erfordert (z. B. rotierende Luft- und Raumfahrtteile): Verwenden Sie VIM als Primärschmelze, gefolgt von einem sekundären Umschmelzprozess wie VAR, um eine VIM-VAR-Legierung herzustellen.

- Wenn Sie Standardlegierungen herstellen, bei denen die Kosten der Hauptfaktor sind: Konventionelle Luftschmelzverfahren sind weitaus wirtschaftlicher und für die Anwendung perfekt geeignet.

Letztendlich ist das Vakuum-Induktionsschmelzen der grundlegende Prozess zur Herstellung der weltweit fortschrittlichsten und zuverlässigsten metallischen Materialien.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Schmilzt und raffiniert Metalle in einer Hochvakuumumgebung mittels elektromagnetischer Induktion. |

| Hauptvorteil | Erzeugt ultrareine Legierungen durch Entfernung gelöster Gase und flüchtiger Verunreinigungen. |

| Ideal für | Nickelbasis-Superlegierungen, hochfeste Stähle und reaktive Legierungen, die eine präzise Chemie erfordern. |

| Häufige Anwendungen | Turbinenschaufeln für die Luft- und Raumfahrt, medizinische Implantate, Komponenten für die Stromerzeugung. |

Müssen Sie ultrareine, hochleistungsfähige Legierungen herstellen? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für die metallurgische Forschung und Produktion. Unsere Expertise in der Vakuumofen-Technologie kann Ihnen helfen, die präzise chemische Kontrolle und überlegenen Materialeigenschaften zu erreichen, die für Ihre anspruchsvollsten Anwendungen erforderlich sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre metallurgischen Prozesse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Welches Prinzip wird zur Wärmeerzeugung in einem Vakuum-Induktionsschmelzofen verwendet? Erzielen Sie sauberes, effizientes Metallschmelzen

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen