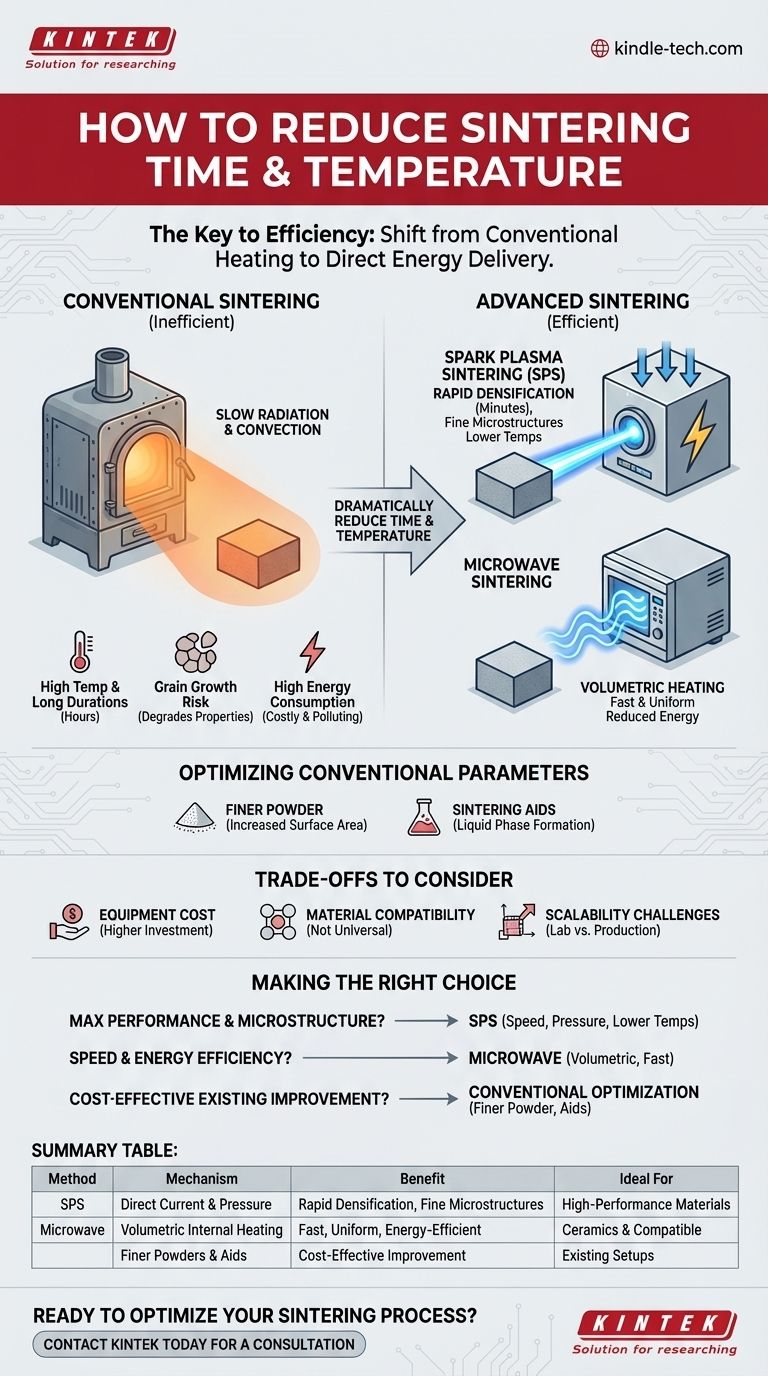

Um die Zeit und Temperatur Ihres Sinterprozesses grundlegend zu reduzieren, müssen Sie von konventioneller Erwärmung auf fortschrittlichere Methoden umsteigen. Techniken wie Spark Plasma Sintering (SPS) oder Mikrowellen-Sintern liefern Energie direkter an das Material, was eine schnelle Verdichtung bei niedrigeren Temperaturen und in deutlich kürzeren Zeiten ermöglicht und somit feine Mikrostrukturen bewahrt.

Das Kernprinzip zur Verbesserung des Sinterns besteht nicht nur darin, Wärme zuzuführen, sondern darin, wie effizient und direkt diese Energie geliefert wird. Der Übergang von langsamer, konventioneller Ofenheizung zu gezielten Methoden reduziert die erforderliche Zeit und Temperatur drastisch, was der Schlüssel zur Vermeidung unerwünschter Effekte wie Kornwachstum ist.

Die Grenzen des konventionellen Sinterns

Bevor wir Lösungen erkunden, ist es entscheidend zu verstehen, warum traditionelle Methoden oft ineffizient sind. Konventionelles Sintern beruht auf dem Erhitzen eines Ofens, der dann das Material langsam über Strahlung und Konvektion erwärmt.

Hohe Temperaturen und lange Dauer

In einem konventionellen Ofen muss das gesamte Teil von außen nach innen erwärmt werden. Dieser Prozess erfordert, dass das Material über viele Stunden bei einer sehr hohen Temperatur gehalten wird, damit atomare Diffusion stattfinden und das Teil verdichtet werden kann.

Das Problem des Kornwachstums

Diese längere Exposition gegenüber hoher Hitze ist die Hauptursache für Kornwachstum. Während Atome diffundieren, um Poren zu eliminieren, ordnen sie sich auch neu an, um größere, stabilere Kristallkörner zu bilden. Übermäßig große Körner können die mechanischen Eigenschaften, wie Festigkeit und Härte, des Endprodukts erheblich beeinträchtigen.

Hoher Energieverbrauch

Das Erhitzen eines großen Ofens auf extreme Temperaturen über Stunden ist von Natur aus energieintensiv. Dies führt zu hohen Betriebskosten und einem erheblichen ökologischen Fußabdruck, insbesondere in der Großproduktion.

Fortschrittliches Sintern: Ein direkterer Ansatz

Fortschrittliche Methoden überwinden die Einschränkungen der konventionellen Erwärmung, indem sie Energie direkter und schneller an den Pulverpressling liefern.

Spark Plasma Sintering (SPS)

SPS, auch bekannt als Field Assisted Sintering Technology (FAST), wendet gleichzeitig uniaxialen Druck und einen gepulsten Gleichstrom auf das Material an.

Der elektrische Strom fließt direkt durch den Pulverpressling und die Matrize, was eine extrem schnelle Joulesche Erwärmung verursacht. Dies, kombiniert mit dem angelegten Druck, beschleunigt die Verdichtung dramatisch und schließt oft in Minuten ab, wofür ein konventioneller Ofen Stunden benötigen würde.

Mikrowellen-Sintern

Diese Methode verwendet Mikrowellenstrahlung, um das Material zu erhitzen. Im Gegensatz zur konventionellen Erwärmung können Mikrowellen in das Material eindringen und es volumetrisch – von innen nach außen – erwärmen.

Diese interne Erwärmung ist viel schneller und gleichmäßiger, reduziert thermische Gradienten und den gesamten Energiebedarf. Sie ist besonders effektiv für Keramikmaterialien, die gut mit Mikrowellenenergie koppeln.

Optimierung konventioneller Parameter

Wenn Sie auf einen konventionellen Ofen beschränkt sind, können Sie den Prozess dennoch verbessern, indem Sie sich auf das Material selbst konzentrieren.

Die Verwendung eines feineren Ausgangspulvers erhöht die Oberfläche erheblich, was die primäre treibende Kraft für das Sintern ist. Dies kann eine Verdichtung bei niedrigeren Temperaturen oder in kürzeren Zeiten ermöglichen.

Eine weitere Strategie ist die Einführung von Sinterhilfsmitteln. Dies sind kleine Mengen von Additiven, die bei der Sintertemperatur eine flüssige Phase bilden können, was den für die Verdichtung erforderlichen atomaren Transport dramatisch beschleunigt.

Die Kompromisse verstehen

Obwohl fortschrittliche Methoden erhebliche Vorteile bieten, sind sie keine universelle Lösung. Es ist entscheidend, ihre Grenzen zu verstehen.

Kosten und Komplexität der Ausrüstung

Sowohl Spark Plasma Sintering- als auch Mikrowellen-Sinteranlagen sind deutlich teurer und komplexer zu bedienen als ein Standard-Hochtemperaturofen. Diese Anfangsinvestition kann ein großes Hindernis darstellen.

Materialkompatibilität

Nicht alle Materialien sind für jede Methode geeignet. Hochleitfähige Metalle können mit Mikrowellen schwer effektiv erhitzt werden. Beim SPS muss das Material eine gewisse elektrische Leitfähigkeit aufweisen, und es kann bei hohen Temperaturen zu chemischen Reaktionen zwischen dem Material und der Graphitmatrize kommen.

Skalierbarkeitsprobleme

Fortschrittliche Sintertechniken sind oft im Labormaßstab ausgezeichnet, können aber Herausforderungen bei der Skalierung zur Herstellung großer oder komplexer Industrieteile mit sich bringen. Die Gleichmäßigkeit des Drucks im SPS oder der Mikrowellenfelder in großen Kammern wird schwieriger zu kontrollieren.

Die richtige Wahl für Ihr Ziel treffen

Ihre optimale Strategie hängt vollständig von Ihrem primären Ziel ab, das Leistung, Kosten und Geschwindigkeit ausbalanciert.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und feiner Mikrostruktur liegt: Spark Plasma Sintering (SPS) ist aufgrund seiner Kombination aus Geschwindigkeit, Druck und niedrigeren Temperaturen oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Energieeffizienz liegt, insbesondere bei Keramiken: Mikrowellen-Sintern bietet einen überzeugenden Vorteil, indem es das Material volumetrisch und schnell erwärmt.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Verbesserung eines bestehenden Prozesses liegt: Konzentrieren Sie sich auf die Optimierung Ihrer Rohmaterialien durch die Verwendung feinerer Pulver und die Einführung geeigneter Sinterhilfsmittel.

Letztendlich bedeutet die Optimierung Ihres Sinterprozesses, den intelligentesten Weg zu wählen, um Energie an Ihr Material zu liefern, nicht nur den meisten.

Zusammenfassungstabelle:

| Methode | Schlüsselmechanismus | Hauptvorteil | Ideal für |

|---|---|---|---|

| Spark Plasma Sintering (SPS) | Direkter gepulster Strom & Druck | Schnelle Verdichtung, feine Mikrostrukturen | Hochleistungsmaterialien (Metalle, Keramiken) |

| Mikrowellen-Sintern | Volumetrische interne Erwärmung | Schnell, energieeffizient, gleichmäßige Erwärmung | Keramiken & kompatible Materialien |

| Konventionelle Optimierung | Feinere Pulver & Sinterhilfsmittel | Kostengünstige Verbesserung | Bestehende Ofenanlagen |

Bereit, Ihren Sinterprozess zu optimieren und überragende Ergebnisse zu erzielen?

Bei KINTEK sind wir auf fortschrittliche Laborausrüstung spezialisiert, einschließlich Sinterlösungen, die auf Ihr spezifisches Material und Ihre Produktionsziele zugeschnitten sind. Unsere Experten können Ihnen helfen, den besten Ansatz zu finden – sei es Hochleistungs-Spark Plasma Sintering, energieeffizientes Mikrowellen-Sintern oder die Optimierung Ihrer konventionellen Anlage.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, Sinterzeit und -temperatur zu reduzieren, die Produktqualität zu verbessern und Energiekosten zu senken. Nehmen Sie über unser Kontaktformular Kontakt auf für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum Dental Porzellan Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was sind die Vorteile von SPS? Erreichen Sie überlegene Materialdichte und Leistung

- Was ist das Material in der Dampfphase? Schnellere, dichtere Sinterung mit SPS-Technologie freischalten

- Was ist die Plasmasintertechnik? Schnelle Herstellung von Materialien mit hoher Dichte

- Was ist der Unterschied zwischen Warmpressen und SPS? Wählen Sie die richtige Sintermethode für Ihr Labor

- Was sind die verschiedenen Sinterverfahren? Wählen Sie die richtige Technik für Ihr Material und Ihre Anwendung