In der Praxis wird eine reduzierende Atmosphäre dadurch erzeugt, dass dem Ofen bestimmte Gase zugeführt werden, die aktiv freien Sauerstoff suchen und sich mit ihm verbinden, wodurch die Oxidation des Werkstücks verhindert wird. Die gängigsten Methoden umfassen die kontrollierte Verbrennung von Brennstoff zur Erzeugung eines hohen CO-zu-CO₂-Verhältnisses, die Zufuhr einer Mischung reiner Gase wie Wasserstoff und Stickstoff, die Verwendung von dissoziiertem Ammoniak als Wasserstoffquelle oder die Erzeugung eines Hochvakuums, um sauerstoffhaltige Gase vollständig zu entfernen.

Die Kernherausforderung besteht nicht einfach darin, ein „reduzierendes Gas“ hinzuzufügen, sondern ein präzises chemisches Ungleichgewicht aufrechtzuerhalten, bei dem Sauerstoff aktiver entfernt wird, als er eingeführt werden kann. Dies erfordert eine strenge Kontrolle sowohl der Gaszusammensetzung als auch der physischen Integrität des Ofens selbst.

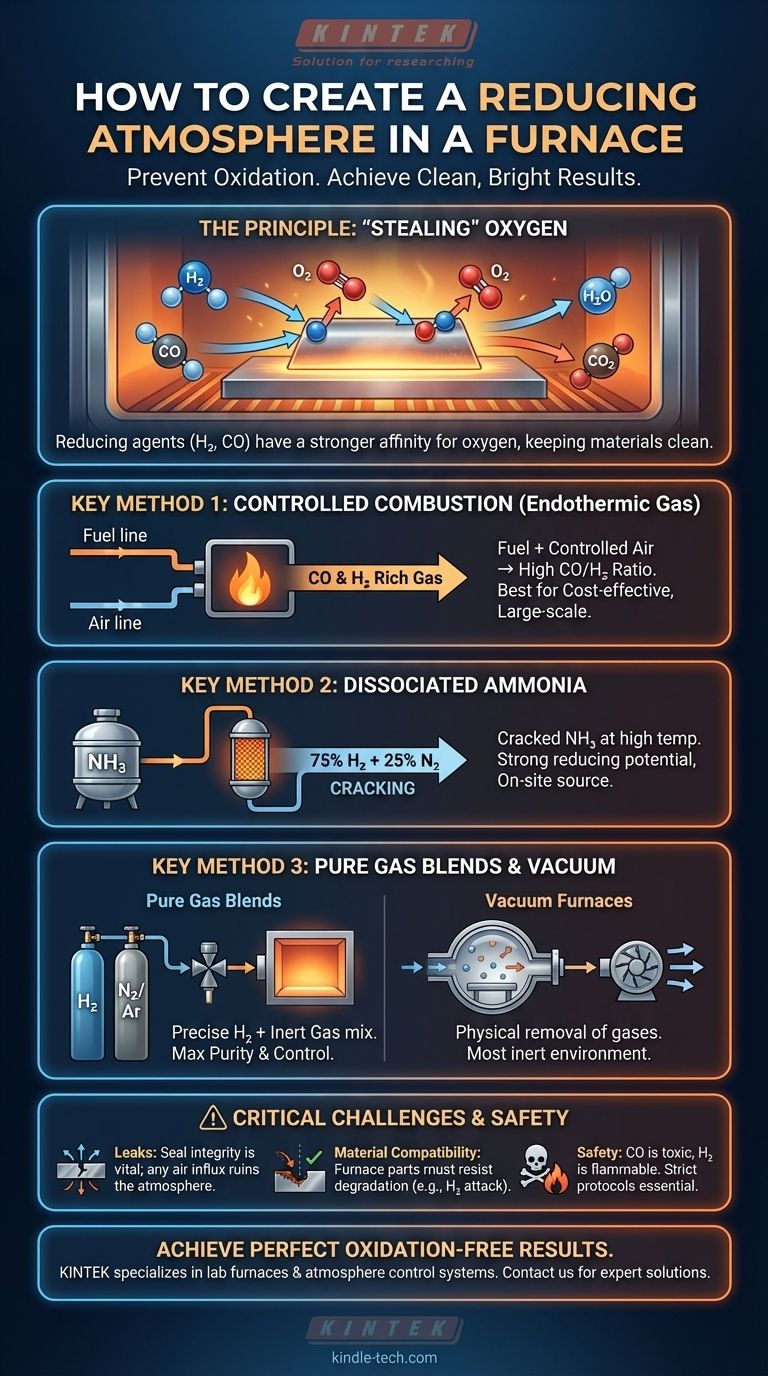

Das Prinzip der reduzierenden Atmosphäre

Eine reduzierende Atmosphäre ist eine kontrollierte Ofenumgebung, die chemisch so konstruiert ist, dass die Oxidation auf der Oberfläche eines Materials während der Hochtemperaturverarbeitung verhindert oder umgekehrt wird.

Warum sie notwendig ist

Bei erhöhten Temperaturen reagieren die meisten Metalle bereitwillig mit jeglichem verfügbaren Sauerstoff unter Bildung von Oxiden, die als Zunder oder Verfärbung erscheinen. Eine reduzierende Atmosphäre wirkt dem entgegen, indem sie eine Fülle von „Reduktionsmitteln“ bereitstellt.

Wie Reduktionsmittel wirken

Reduktionsmittel sind Elemente oder Verbindungen, wie Wasserstoff (H₂) und Kohlenmonoxid (CO), die eine stärkere Affinität zu Sauerstoff haben als das zu behandelnde Material. Sie „stehlen“ effektiv Sauerstoffatome aus der Umgebung und sogar aus vorhandenen Oxiden auf der Materialoberfläche, wodurch diese sauber und blank bleibt.

Wichtige Methoden zur Erzeugung einer reduzierenden Atmosphäre

Die gewählte Methode hängt vom Material, der erforderlichen Reinheit, der Prozesstemperatur und den Kostenüberlegungen ab.

Methode 1: Kontrollierte Verbrennung (Endothermes Gas)

Dies ist ein weit verbreitetes industrielles Verfahren, bei dem ein kohlenwasserstoffhaltiger Brennstoff (wie Erdgas) mit einer kontrollierten Menge Luft teilweise verbrannt wird.

Diese Reaktion wird so gesteuert, dass ein Gas entsteht, das reich an Kohlenmonoxid (CO) und Wasserstoff (H₂) ist, beides starke Reduktionsmittel. Das Verhältnis von CO zu Kohlendioxid (CO₂) ist der kritische Kontrollparameter.

Methode 2: Dissoziiertes Ammoniak

Bei diesem Verfahren wird wasserfreies Ammoniak (NH₃) bei hohen Temperaturen über einem Katalysator gespalten.

Es zersetzt sich in eine Mischung aus 75 % Wasserstoff und 25 % Stickstoff. Die hohe Konzentration an Wasserstoff erzeugt ein sehr starkes Reduktionspotenzial.

Methode 3: Reingasgemische

Für maximale Präzision und Reinheit verwenden viele Prozesse direkte Mischungen aus reinen Flaschengasen.

Üblicherweise handelt es sich um eine Mischung aus Wasserstoff (H₂) und einem inerten Trägergas wie Stickstoff (N₂) oder Argon (Ar). Der Wasserstoffanteil kann präzise gesteuert werden, von nur wenigen Prozent für leichte Reduktion bis zu 100 % für aggressive Anwendungen.

Methode 4: Vakuumöfen

Eine Vakuumkammer erzeugt eine reduzierende Umgebung nach einem anderen Prinzip: der physikalischen Entfernung von Gasen.

Durch das Evakuieren der Ofenkammer auf ein Hochvakuum werden Moleküle – einschließlich Sauerstoff – fast vollständig eliminiert. Dies schafft eine inerte Umgebung, die Oxidation verhindert und zu einem ähnlichen Endergebnis ohne chemisches Reduktionsmittel führt.

Verständnis der praktischen Herausforderungen

Die Schaffung und Aufrechterhaltung der idealen Atmosphäre ist eine erhebliche betriebliche Herausforderung, die ständige Wachsamkeit erfordert.

Die kritische Gefahr von Lecks

Eine reduzierende Atmosphäre ist nur in einem perfekt abgedichteten Ofen wirksam. Jedes noch so kleine Leck lässt Luft (die 21 % Sauerstoff enthält) in die Kammer eindringen.

Dieser Sauerstoffeintrag beeinträchtigt sofort die Atmosphäre und kann den gesamten Prozess ruinieren. Regelmäßige Lecksuche und vorbeugende Wartung sind für einen zuverlässigen Betrieb unerlässlich.

Materialverträglichkeit bei hohen Temperaturen

Die reduzierenden Gase selbst können in Kombination mit extremer Hitze aggressiv auf Ofenkomponenten wirken.

Materialien wie Wasserstoff können bestimmte Metalle und Isolierungen angreifen. Ofenauskleidungen, Rohre und Tiegel müssen aus hochstabilen feuerfesten Materialien wie gut gesintertem Aluminiumoxid oder Magnesia bestehen, um der rauen chemischen Umgebung standzuhalten, ohne zu erweichen oder sich zu zersetzen.

Sicherheit und Gasbehandlung

Viele Reduktionsmittel sind gefährlich. Kohlenmonoxid ist giftig, und Wasserstoff ist hochentzündlich und explosiv, wenn er mit Luft gemischt wird.

Geeignete Sicherheitsprotokolle, Belüftung, Gaswarnsysteme und die Schulung der Bediener sind bei der Arbeit mit diesen Atmosphären absolut unerlässlich.

Die richtige Wahl für Ihren Prozess treffen

Ihre Wahl der Atmosphäre hängt direkt von Ihren technischen Anforderungen und betrieblichen Rahmenbedingungen ab.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter Großwärmebehandlung liegt: Endothermes Gas aus kontrollierter Verbrennung ist ein bewährter und wirtschaftlicher Industriestandard.

- Wenn Ihr Hauptaugenmerk auf hochreinen Prozessen mit präziser Steuerung liegt: Mischungen aus reinem Wasserstoff und Stickstoff bieten das höchste Maß an chemischer Kontrolle.

- Wenn Ihr Hauptaugenmerk darauf liegt, jegliche Oberflächenreaktion zu verhindern: Eine Hochvakuumkammer bietet die inerteste Umgebung, frei von chemischer Wechselwirkung.

- Wenn Ihr Hauptaugenmerk auf einem starken Reduktionspotenzial aus einer lokalen Quelle liegt: Dissoziiertes Ammoniak liefert eine kostengünstige Versorgung mit wasserstoffreichem Gas.

Letztendlich ist die Beherrschung Ihrer reduzierenden Atmosphäre eine Frage der präzisen chemischen Kontrolle und der kompromisslosen Integrität der Ausrüstung.

Zusammenfassungstabelle:

| Methode | Schlüsselkomponenten | Hauptanwendungsfall |

|---|---|---|

| Kontrollierte Verbrennung | CO, H₂ aus Brennstoff-/Luftgemisch | Kosteneffiziente Großwärmebehandlung |

| Dissoziiertes Ammoniak | 75 % H₂, 25 % N₂ | Starke Reduktion aus lokaler Quelle |

| Reingasgemische | H₂, N₂ oder Ar | Hochreine Prozesse mit präziser Steuerung |

| Vakuumofen | Hochvakuum | Verhinderung jeglicher Oberflächenreaktion |

Erzielen Sie perfekte oxidationsfreie Ergebnisse in Ihrem Labor. Die Erzeugung und Aufrechterhaltung einer präzisen reduzierenden Atmosphäre ist entscheidend für erfolgreiche Wärme- und Sinterprozesse. KINTEK ist spezialisiert auf Laboröfen, Atmosphärenkontrollsysteme und die Verbrauchsmaterialien, die für einen zuverlässigen Betrieb erforderlich sind. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Ausrüstung und Gase für Ihre spezifischen Materialien und Anwendungen. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und sicherzustellen, dass die Integrität Ihres Ofens und die Prozesskontrolle kompromisslos sind.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Sind Edelgase schädlich für den Menschen? Die stille Gefahr der Sauerstoffverdrängung

- Warum einen Hochtemperatur-Ofen mit präziser Atmosphäre für die Zirkonoxid-Forschung verwenden? Überprüfung von Sauerstoff-Selbstdiffusionstheorien

- Was ist die Funktion eines Rohrofen mit Schutzgasatmosphäre? Optimierung der Al/SiC-Glühung bei 700°C in inerter Umgebung

- Welche Notwendigkeit hat ein Muffelofen mit kontrollierter Atmosphäre für die Korrosionsforschung? Nachbildung realistischer industrieller Risiken

- Warum wird hochreines Argon für die Verarbeitung von 12Kh18N10T-Stahl benötigt? Schützen Sie Ihre Oberflächenintegrität und Datenzuverlässigkeit

- Warum wird Wasserstoffgas im Glühprozess verwendet? Erzielung einer hellen, oxidfreien Metalloberfläche

- Wie ermöglichen Vakuum- oder Atmosphärenöfen die Near-Net-Shape-Formgebung während des Reaktionssinterns von Siliziumkarbid?

- Welche Rolle spielt ein Atmosphären-Sinterofen beim Co-Sintern von NMC622 & LLZ? Erzielung von Hochleistungs-Schnittstellen