Im Wesentlichen ist die Wärmebehandlung von Aluminiumgussteilen ein hochkontrollierter, dreistufiger Prozess, der Erhitzen, schnelles Abkühlen und anschließendes Auslagern umfasst. Diese Abfolge verändert die innere Struktur des Materials grundlegend, um seine mechanischen Eigenschaften, wie Festigkeit und Härte, weit über den Gusszustand hinaus erheblich zu verbessern.

Der Hauptzweck der Wärmebehandlung eines Aluminiumgussteils besteht nicht nur darin, es "härter" zu machen. Es ist ein präziser metallurgischer Prozess, der verwendet wird, um die Mikrostruktur der Legierung zu manipulieren, um eine vorhersagbare und spezifische Reihe von technischen Eigenschaften zu erzielen, die auf die endgültige Anwendung des Bauteils zugeschnitten sind.

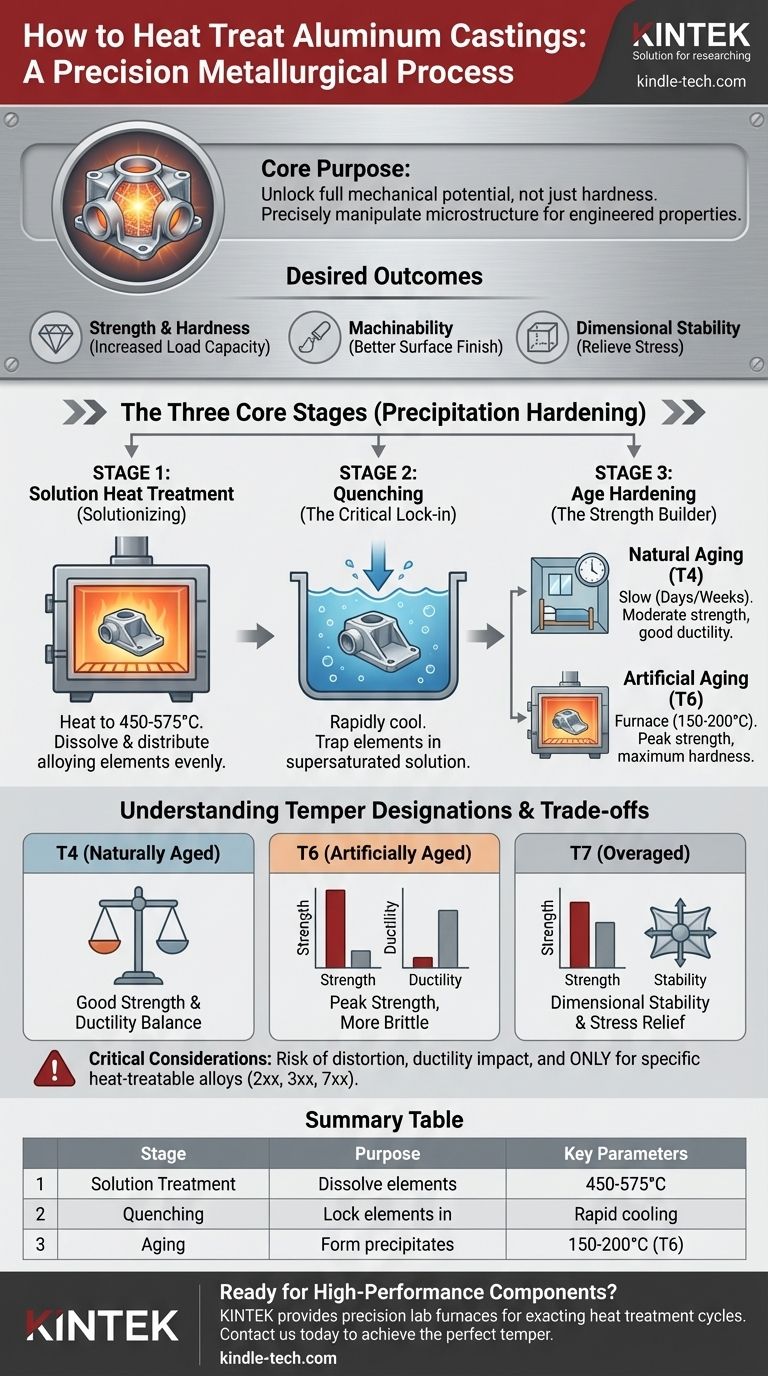

Warum Aluminiumgussteile wärmebehandeln?

Das primäre Ziel der Wärmebehandlung ist es, das volle mechanische Potenzial einer wärmebehandelbaren Aluminiumlegierung freizusetzen. Aluminiumgussteile sind im Gusszustand oft weich und besitzen eine relativ geringe Festigkeit.

Durch die Kontrolle der Ausscheidung von Legierungselementen innerhalb der Kornstruktur des Aluminiums ermöglicht die Wärmebehandlung eine präzise Gestaltung der endgültigen Eigenschaften des Teils.

Die gewünschten Ergebnisse

Der Prozess ist darauf ausgelegt, wichtige Eigenschaften zu verbessern:

- Festigkeit und Härte: Dies ist der häufigste Grund, der die Tragfähigkeit des Bauteils dramatisch erhöht.

- Zerspanbarkeit: Eine stabile und gehärtete Mikrostruktur führt oft zu besseren Oberflächengüten und Spankontrolle bei Zerspanungsvorgängen.

- Maßhaltigkeit: Die Wärmebehandlung kann innere Spannungen, die während des Gießprozesses entstehen, abbauen und so Verformungen im Laufe der Zeit oder während der Bearbeitung verhindern.

Die drei Kernstufen der Wärmebehandlung

Die gebräuchlichste und effektivste Wärmebehandlung für Aluminiumgussteile ist die Ausscheidungshärtung. Sie besteht aus drei unterschiedlichen und kritischen Schritten.

Stufe 1: Lösungsglühen (Solutionizing)

Der erste Schritt besteht darin, das Gussteil auf eine hohe, gleichmäßige Temperatur zu erhitzen, typischerweise knapp unterhalb des Schmelzpunktes der Legierung (z.B. 450-575°C oder 840-1065°F).

Dies wird für eine bestimmte Dauer gehalten, wodurch sich die primären Legierungselemente (wie Kupfer oder Silizium) auflösen und gleichmäßig in einer festen Lösung verteilen können, ähnlich wie Zucker sich in heißem Wasser auflöst.

Stufe 2: Abschrecken (Das kritische Einschließen)

Unmittelbar nach dem Lösungsglühen wird das Gussteil schnell abgekühlt oder "abgeschreckt". Dies geschieht meist in Wasser, aber auch Polymere oder Druckluft können verwendet werden.

Die extreme Geschwindigkeit dieser Abkühlphase ist entscheidend. Sie "fängt" die gelösten Legierungselemente in einer übersättigten festen Lösung ein und verhindert, dass sie beim Abkühlen des Metalls verklumpen.

Stufe 3: Auslagern (Der Festigkeitsbildner)

Nach dem Abschrecken befindet sich das Material in einem instabilen Zustand. Die letzte Stufe, das Auslagern, ermöglicht es den eingeschlossenen Legierungselementen, kontrolliert aus der Lösung auszuscheiden.

Diese Ausscheidungen sind extrem fein und im gesamten Korngefüge des Metalls verteilt. Sie wirken als mikroskopische Hindernisse, die Verformungen widerstehen, was dem Material seine signifikante Zunahme an Festigkeit und Härte verleiht.

Verständnis der Zustandsbezeichnungen

Die spezifische Kombination aus Abschrecken und Auslagern definiert den "Zustand" des Materials. Diese werden mit dem Buchstaben 'T' gefolgt von einer Zahl bezeichnet.

T4-Zustand: Natürlich ausgelagert

Ein T4-Zustand bedeutet, dass das Gussteil lösungsgeglüht, abgeschreckt und dann bei Raumtemperatur natürlich ausgelagert wurde. Dieser Prozess ist langsam und dauert Tage oder Wochen. Das resultierende Material ist mäßig fest, behält aber eine gute Duktilität.

T6-Zustand: Künstlich ausgelagert für Spitzenfestigkeit

Der T6-Zustand ist der gebräuchlichste für hochfeste Anwendungen. Nach dem Abschrecken wird das Teil in einem Ofen bei einer niedrigeren Temperatur (z.B. 150-200°C oder 300-400°F) für eine bestimmte Zeit "künstlich ausgelagert". Dies beschleunigt den Ausscheidungsprozess, um maximale Härte und Festigkeit zu erreichen.

T7-Zustand: Überaltert für Stabilität

Ein T7-Zustand beinhaltet das Auslagern des Teils über seine Spitzenhärte hinaus (Überaltern). Dies reduziert die maximale Festigkeit geringfügig, bietet aber erhebliche Vorteile in Bezug auf Maßhaltigkeit, Spannungsabbau und Beständigkeit gegen Spannungsrisskorrosion.

Kritische Kompromisse und Überlegungen

Die Wärmebehandlung ist ein mächtiges Werkzeug, aber nicht ohne Herausforderungen und Kompromisse. Missverständnisse können zum Versagen des Bauteils führen.

Gefahr von Verzug und Verformung

Die schnellen Temperaturänderungen während des Abschreckens verursachen erhebliche innere Spannungen. Dies kann dazu führen, dass dünnwandige oder komplexe Gussteile sich verziehen oder verformen, was die Endtoleranzen beeinträchtigt.

Auswirkung auf die Duktilität

Es gibt einen grundlegenden Kompromiss zwischen Festigkeit und Duktilität. Ein T6-Zustand erzeugt ein sehr festes, aber spröderes Material. Wenn Ihre Anwendung Zähigkeit und die Fähigkeit zur Verformung ohne Bruch erfordert, könnte ein T4-Zustand oder sogar eine nicht wärmebehandelte Legierung geeigneter sein.

Legierungsauswahl ist nicht verhandelbar

Entscheidend ist, dass nicht alle Aluminiumlegierungen wärmebehandelbar sind. Der Prozess beruht auf Legierungen mit spezifischen Elementen (wie Kupfer, Magnesium und Silizium), die ausscheiden können. Gängige wärmebehandelbare Gusslegierungen umfassen die Serien 2xx, 3xx und 7xx. Der Versuch, eine nicht wärmebehandelbare Legierung (wie die 5xx-Serie) wärmezubehandeln, hat keine festigkeitssteigernde Wirkung und kann schädlich sein.

Die richtige Behandlung für Ihr Ziel auswählen

Ihre Wahl der Wärmebehandlung muss direkt mit den beabsichtigten Einsatzbedingungen des Bauteils verknüpft sein.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Härte liegt: Der T6-Zustand ist Ihre definitive Wahl und bietet die höchste Leistung für Strukturbauteile.

- Wenn Ihr Hauptaugenmerk auf Maßhaltigkeit und Spannungsabbau liegt: Ziehen Sie einen T5- (nur künstlich ausgelagert) oder T7-Zustand in Betracht, der etwas Spitzenhärte für Stabilität in Präzisionsanwendungen opfert.

- Wenn Ihr Hauptaugenmerk auf einem Gleichgewicht von Festigkeit und Umformbarkeit liegt: Der T4-Zustand bietet eine gute Zwischenfestigkeit bei gleichzeitig höherer Duktilität als ein T6-Teil.

Letztendlich verwandelt die Auswahl der richtigen Wärmebehandlung ein einfaches Aluminiumgussteil in ein präzisionsgefertigtes Bauteil.

Zusammenfassungstabelle:

| Wärmebehandlungsstufe | Zweck | Schlüsselparameter |

|---|---|---|

| Lösungsglühen | Auflösen von Legierungselementen | 450-575°C (840-1065°F) |

| Abschrecken | Elemente in Lösung einschließen | Schnelles Abkühlen (Wasser/Luft) |

| Auslagern | Festigkeitsbildende Ausscheidungen bilden | 150-200°C (300-400°F) für T6 |

Bereit, Ihre Aluminiumgussteile in Hochleistungskomponenten zu verwandeln?

KINTEK ist spezialisiert auf Präzisionslaboröfen und thermische Verarbeitungsanlagen, die für exakte Wärmebehandlungszyklen konzipiert sind. Egal, ob Sie T6-Festigkeit oder T7-Stabilität anstreben, unsere Lösungen gewährleisten eine gleichmäßige Temperaturkontrolle und wiederholbare Ergebnisse.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Ausrüstung Ihnen helfen kann, den perfekten Zustand für Ihre Anwendung zu erreichen. Nehmen Sie über unser Kontaktformular Kontakt auf und lassen Sie sich von unseren Experten beraten.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Was sind Vakuumofen-Teile? Ein Leitfaden zu den Kernsystemen für die Präzisionswärmebehandlung

- Kann ich das Innere meines Ofens absaugen? Ein Leitfaden zur sicheren Heimwerkerreinigung im Vergleich zum professionellen Service

- Was ist Hochtemperatur im Vakuumofen? Entdecken Sie den Bereich für Ihre Materialbearbeitung

- Was ist der Vakuum-Wärmebehandlungszyklus? Erzielen Sie überragende Materialreinheit und Präzision

- Welche Materialien werden in einem Vakuumofen verwendet? Ein Leitfaden zu Heizzonenmaterialien und verarbeiteten Metallen