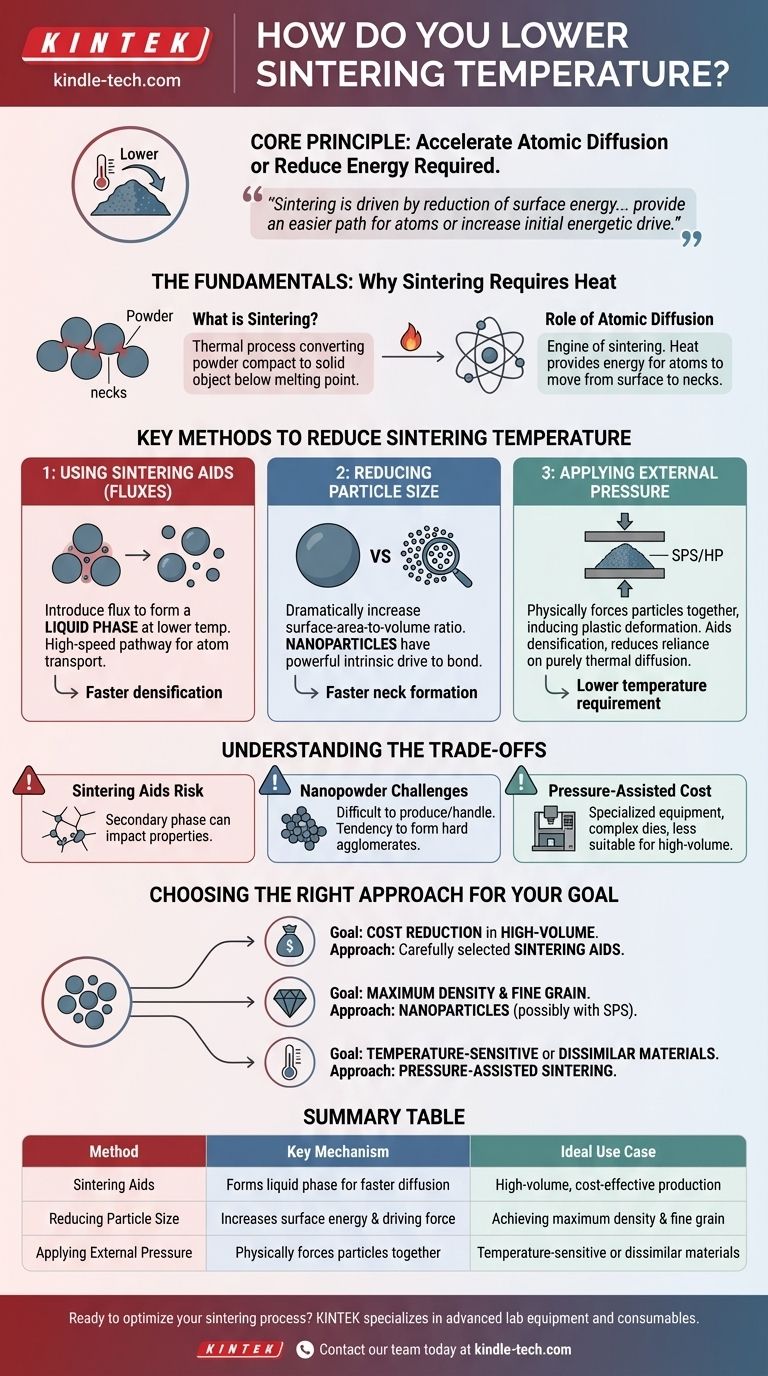

Um die Sintertemperatur zu senken, müssen Sie Wege finden, den atomaren Diffusionsprozess, der Partikel miteinander verbindet, zu beschleunigen oder die Energie zu reduzieren, die für dessen Initiierung erforderlich ist. Die gängigsten Methoden umfassen die Verwendung von chemischen Zusätzen, bekannt als Sinterhilfsmittel (Flussmittel), die Reduzierung der anfänglichen Partikelgröße Ihres Pulvers (insbesondere im Nanobereich) oder die Anwendung von externem Druck während des Heizzyklus.

Das Kernprinzip der Senkung der Sintertemperatur besteht nicht darin, einen besseren Ofen zu verwenden, sondern das Materialsystem selbst zu verändern. Das Sintern wird durch die Reduzierung der Oberflächenenergie angetrieben, und dies kann bei einer niedrigeren Temperatur erreicht werden, indem entweder ein einfacherer Weg für die Atombewegung bereitgestellt oder der anfängliche energetische Antrieb zum Sintern erhöht wird.

Die Grundlagen: Warum Sintern Wärme erfordert

Was ist Sintern?

Sintern ist ein thermischer Prozess, der einen Pulverpressling in ein dichtes, festes Objekt umwandelt. Es ist entscheidend zu verstehen, dass dies unterhalb des Schmelzpunkts des Materials geschieht.

Anstatt zu schmelzen, verschmelzen Partikel an ihren Berührungspunkten. Diese Kontaktpunkte, "Hälse" genannt, wachsen mit der Zeit, wodurch die Porenräume zwischen den Partikeln eliminiert werden und das Objekt verdichtet und schrumpft.

Die Rolle der atomaren Diffusion

Der Motor des Sinterns ist die atomare Diffusion. Wärme liefert die Energie für Atome, sich von der Oberfläche der Partikel zu den wachsenden Hälsen zu bewegen.

Ohne ausreichende thermische Energie sind Atome fixiert, und der Verdichtungsprozess findet nicht statt. Die Sintertemperatur ist der Punkt, an dem diese Atombewegung ausreichend signifikant wird, um die gewünschte Dichte in einer angemessenen Zeit zu erreichen.

Schlüsselmethoden zur Reduzierung der Sintertemperatur

Methode 1: Verwendung von Sinterhilfsmitteln (Flussmitteln)

Die gängigste industrielle Methode ist die Einführung von Sinterhilfsmitteln, auch bekannt als Flussmittel. Dies sind kleine Mengen eines sekundären Materials, das mit dem Hauptpulver vermischt wird.

Diese Hilfsmittel werden ausgewählt, weil sie eine flüssige Phase bei einer Temperatur bilden können, die weit unter dem Schmelzpunkt des Primärmaterials liegt. Diese Flüssigkeit überzieht die Partikel und fungiert als schneller Weg für Atome, sich aufzulösen, zu wandern und an den Hälsen wieder auszufällen.

Da der Transport durch eine Flüssigkeit viel schneller ist als durch einen Feststoff, wird die insgesamt benötigte Temperatur zur Erzielung der Verdichtung erheblich reduziert.

Methode 2: Reduzierung der Partikelgröße

Die treibende Kraft für das Sintern ist die überschüssige Energie, die mit der großen Oberfläche eines Pulvers verbunden ist. Durch die Reduzierung der Partikelgröße erhöhen Sie das Verhältnis von Oberfläche zu Volumen dramatisch.

Nanopartikel sind das extreme Beispiel dieses Prinzips. Ihre immense Oberflächenenergie erzeugt einen starken intrinsischen Antrieb zur Bindung, wodurch die Aktivierungsenergie, die für den Beginn der Diffusion benötigt wird, gesenkt wird.

Darüber hinaus bedeuten kleinere Partikel kürzere Wege für Atome, um Hälse zu bilden, was den Prozess bei jeder gegebenen Temperatur ebenfalls beschleunigt.

Methode 3: Anwendung von externem Druck

Methoden wie Heißpressen (HP) oder Spark Plasma Sintering (SPS) wenden externen mechanischen Druck auf den Pulverpressling an, während dieser erhitzt wird.

Dieser Druck drückt die Partikel physikalisch zusammen und induziert plastische Verformung an den Kontaktpunkten. Dies unterstützt direkt die Verdichtung und reduziert die Abhängigkeit von rein thermischer Diffusion zum Schließen von Poren.

Da Druck eine zusätzliche treibende Kraft für die Verdichtung darstellt, kann die erforderliche Temperatur oft um Hunderte von Grad gesenkt werden.

Die Kompromisse verstehen

Das Risiko von Sekundärphasen

Bei der Verwendung von Sinterhilfsmitteln verbleibt das Zusatzmaterial typischerweise als Sekundärphase im Endobjekt, oft an den Korngrenzen. Dies kann die mechanischen, thermischen oder elektrischen Eigenschaften des Materials negativ beeinflussen.

Herausforderungen bei Nanopulvern

Obwohl effektiv, sind Nanopulver schwierig und teuer herzustellen und zu handhaben. Sie neigen aufgrund ihrer hohen Oberflächenenergie stark dazu, harte Klumpen (Agglomerate) zu bilden.

Wenn das Nanopulver nicht richtig dispergiert wird, wirken diese Agglomerate wie große Partikel und negieren die Vorteile der kleinen primären Partikelgröße.

Die Kosten und Komplexität der Ausrüstung

Druckunterstütztes Sintern erfordert im Vergleich zu einem herkömmlichen Ofen spezielle, teure Ausrüstung. Die Komplexität der Formen und des Verarbeitungszyklus macht es weniger geeignet für die Massenproduktion zu geringen Kosten.

Die richtige Vorgehensweise für Ihr Ziel wählen

Die Wahl der richtigen Methode hängt vollständig von Ihrem Endziel ab, wobei Leistung gegen Kosten und Komplexität abgewogen werden muss.

- Wenn Ihr Hauptaugenmerk auf der Kostensenkung in der Massenproduktion liegt: Die Verwendung sorgfältig ausgewählter Sinterhilfsmittel ist fast immer der wirtschaftlichste und skalierbarste Ansatz.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und der feinstmöglichen Kornstruktur liegt: Die Verwendung von Nanopartikeln, möglicherweise in Kombination mit einer druckunterstützten Technik wie SPS, ist der effektivste Weg.

- Wenn Ihr Hauptaugenmerk auf dem Sintern temperaturempfindlicher oder ungleicher Materialien liegt: Druckunterstütztes Sintern bietet die größte Kontrolle und ermöglicht eine signifikante Temperaturreduzierung, wodurch unerwünschte Reaktionen oder Schäden verhindert werden.

Durch das Verständnis dieser grundlegenden Hebel können Sie den Sinterprozess strategisch steuern, um Ihre spezifischen Material- und Wirtschaftsziele zu erreichen.

Zusammenfassungstabelle:

| Methode | Schlüsselmechanismus | Idealer Anwendungsfall |

|---|---|---|

| Sinterhilfsmittel (Flussmittel) | Bildet eine flüssige Phase für schnellere atomare Diffusion | Massenproduktion, kostengünstig |

| Reduzierung der Partikelgröße | Erhöht die Oberflächenenergie und die treibende Kraft | Erzielung maximaler Dichte und feiner Kornstruktur |

| Anwendung von externem Druck | Drückt Partikel physikalisch zusammen | Temperaturempfindliche oder ungleiche Materialien |

Bereit, Ihren Sinterprozess zu optimieren und Betriebskosten zu senken? Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, die auf Ihre Herausforderungen in der Materialwissenschaft zugeschnitten sind. Egal, ob Sie mit neuen Sinterhilfsmitteln arbeiten oder druckunterstützte Techniken erforschen, unsere Experten können Ihnen helfen, die richtigen Werkzeuge auszuwählen, um überragende Ergebnisse bei niedrigeren Temperaturen zu erzielen. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und zu entdecken, wie KINTEK die Effizienz und Innovation Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Kann man die Farbe von Zirkonoxidkronen ändern? Das dauerhafte Wesen von Zirkonoxid verstehen

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse

- Was macht Zirkonoxid durchscheinend? Die Wissenschaft hinter moderner Dentalästhetik

- Was sind die weißen Flecken auf Zirkonoxid nach dem Sintern? Ein Leitfaden zur Diagnose und Vermeidung von Defekten

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen