Um eine inerte Atmosphäre in einem Ofen zu erzeugen, verwenden Sie zunächst eine Vakuumpumpe, um die reaktive Luft aus der Kammer zu entfernen. Sobald ein ausreichendes Vakuum erreicht ist, wird die Kammer mit einem chemisch inaktiven Gas wie Argon oder Stickstoff "gespült" oder aufgefüllt, das das Material umgibt und verhindert, dass es während der Wärmebehandlung mit Restoxidationsmitteln reagiert.

Die grundlegende Strategie besteht nicht nur darin, ein inertes Gas hinzuzufügen, sondern zuerst das aktive Gas zu entfernen. Das Erzeugen eines Vakuums ist der entscheidende erste Schritt, der die anschließende Inertgasreinigung wirksam macht und eine wirklich nicht reaktive Umgebung für Ihr Material gewährleistet.

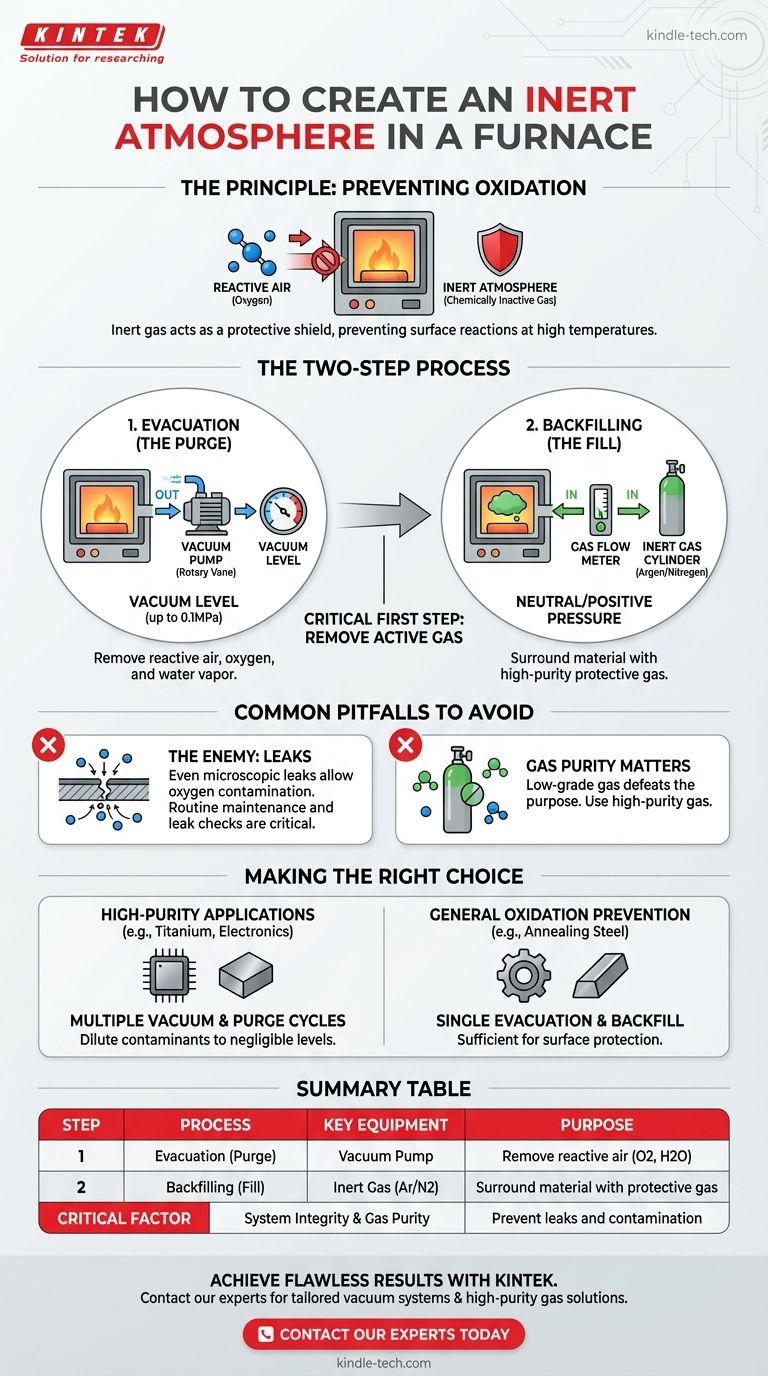

Das Prinzip der inerten Atmosphäre

Was „Inert“ in diesem Zusammenhang bedeutet

Eine inerte Atmosphäre ist eine chemisch inaktive Umgebung. Das Ziel ist es, den Ofen mit einem Gas zu füllen, das nicht mit den erhitzten Materialien reagiert.

Dies ist entscheidend, da Materialien wie Metalle bei hohen Temperaturen sehr anfällig für Reaktionen mit Sauerstoff in der Luft werden.

Das Problem: Verhinderung der Oxidation

Der Hauptzweck einer inerten Atmosphäre ist die Verhinderung von Oxidation und anderen unerwünschten Oberflächenreaktionen.

Wenn ein Material oxidiert, verändern sich seine Oberflächeneigenschaften, was seine strukturelle Integrität, Leitfähigkeit oder sein Aussehen beeinträchtigen kann. Das inerte Gas wirkt als Schutzschild.

Der Zwei-Schritte-Prozess zur Erzeugung der Atmosphäre

Schritt 1: Evakuierung (Die Spülung)

Der Prozess beginnt mit dem Abdichten der Ofenkammer und der Verwendung einer Vakuumpumpe, oft vom Drehschiebertyp, um die Umgebungsluft zu entfernen.

Dieser Schritt ist unerlässlich, da er den größten Teil der reaktiven Gase, hauptsächlich Sauerstoff und Wasserdampf, physikalisch aus der Kammer entfernt. Ein Manometer wird zur Überwachung des Vakuumniveaus verwendet, wobei häufig Drücke bis zu 0,1 MPa angestrebt werden.

Schritt 2: Auffüllen (Die Füllung)

Sobald das gewünschte Vakuum erreicht ist, wird das Vakuumventil geschlossen und ein Einlassventil geöffnet, damit ein hochreines Inertgas, wie Argon oder Stickstoff, in die Kammer strömen kann.

Ein Gasdurchflussmesser und Nadelventile werden verwendet, um die Rate, mit der das Gas eintritt, sorgfältig zu steuern, wodurch die Kammer wieder auf einen neutralen oder leicht positiven Druck gebracht wird. Dadurch wird sichergestellt, dass das Material vollständig vom Schutzgas umgeben ist.

Häufige Fallstricke, die es zu vermeiden gilt

Der Hauptfeind: Lecks

Die häufigste Fehlerquelle bei der Aufrechterhaltung einer inerten Atmosphäre ist ein Leck im Ofensystem. Schon ein mikroskopisch kleines Leck kann Sauerstoff aus der Außenluft eindringen lassen und die Umgebung kontaminieren.

Regelmäßige Wartung ist nicht optional. Die regelmäßige Überprüfung von Dichtungen, Dichtungen und Verbindungsstücken auf Verschleiß ist entscheidend, um die Integrität Ihrer Atmosphäre zu gewährleisten. Für Anwendungen mit hoher Reinheit können gründliche Leckerkennungsmethoden erforderlich sein.

Die Reinheit des Gases ist entscheidend

Das von Ihnen verwendete inerte Gas muss von hoher Reinheit sein. Die Verwendung einer minderwertigen Gasflasche, die Feuchtigkeit oder Sauerstoff enthält, macht den gesamten Prozess zunichte, da Sie Verunreinigungen direkt in Ihre „inerte“ Umgebung einbringen.

Die richtige Wahl für Ihren Prozess treffen

Die Strenge Ihres Prozesses hängt vollständig von der Empfindlichkeit Ihres Materials ab.

- Wenn Ihr Hauptaugenmerk auf Anwendungen mit hoher Reinheit liegt (z. B. Titan oder empfindliche Elektronik): Führen Sie mehrere Vakuum- und Spülzyklen durch, um alle Restverunreinigungen auf vernachlässigbare Werte zu verdünnen.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Oxidationsverhinderung liegt (z. B. beim Glühen von Stahl): Ein einziger, gut durchgeführter Evakuierungs- und Auffüllzyklus ist in der Regel ausreichend, um die Oberfläche des Materials zu schützen.

- Wenn Ihr Hauptaugenmerk auf Prozesszuverlässigkeit und Wiederholbarkeit liegt: Machen Sie vorbeugende Wartung und Systemleckprüfungen zu einem obligatorischen Bestandteil Ihrer Checkliste für den Betrieb.

Letztendlich gibt Ihnen die Kontrolle über die Ofenatmosphäre die direkte Kontrolle über die endgültigen Eigenschaften Ihres Materials.

Zusammenfassungstabelle:

| Schritt | Prozess | Schlüsselausrüstung | Zweck |

|---|---|---|---|

| 1 | Evakuierung (Spülung) | Vakuumpumpe | Entfernen von reaktiver Luft (Sauerstoff, Wasserdampf) |

| 2 | Auffüllen (Füllung) | Inertgas (Argon/Stickstoff) | Material mit Schutzgas umgeben |

| - | Entscheidender Faktor | Systemintegrität & Gasreinheit | Verhinderung von Lecks und Kontamination |

Erzielen Sie makellose Ergebnisse bei der Wärmebehandlung mit einer perfekt kontrollierten Ofenatmosphäre. KINTEK ist spezialisiert auf Laboröfen, Vakuumsysteme und hochreine Gaslösungen für zuverlässige, leckagefreie Leistung. Ob Sie mit empfindlicher Elektronik oder allgemeinen Metallen arbeiten, unsere Expertise stellt sicher, dass Ihre Materialien vor Oxidation geschützt sind. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und eine maßgeschneiderte Lösung zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Was versteht man unter einer Inertatmosphäre? Ein Leitfaden zur Verhinderung von Oxidation und Gewährleistung der Sicherheit

- Was ist der Zweck der Verwendung eines atmospheresgesteuerten Heizofens für die Cu-Reduktion? Aktive katalytische Zustände erreichen

- Welche Gase werden in inerten Atmosphären verwendet? Wählen Sie das richtige Gas für nicht-reaktive Umgebungen

- Wie können wir eine inerte Atmosphäre für eine chemische Reaktion entwickeln? Präzise atmosphärische Kontrolle für Ihr Labor meistern

- Wie erleichtert ein Atmosphärenofen die Nachbehandlung von nickelbeschichteten Kohlenstofffasern? Gewährleistung einer Spitzenbindung