Kurz gesagt, die Herstellung von Kohlenstoffnanoröhren (CNTs) mittels chemischer Gasphasenabscheidung (CVD) beinhaltet das Erhitzen eines Substrats, das mit Metallkatalysator-Nanopartikeln beschichtet ist, in einer Reaktionskammer und das Einleiten eines kohlenstoffhaltigen Gases. Die heißen Katalysatorpartikel zersetzen das Gas, und die Kohlenstoffatome lagern sich auf der Oberfläche des Katalysators wieder zusammen, scheiden sich ab und bilden die zylindrische, hohle Struktur einer Kohlenstoffnanoröhre. Dieser katalytische Prozess ist der Schlüssel zum Wachstum hochwertiger CNTs bei relativ niedrigen Temperaturen.

Das Kernprinzip ist nicht nur das Erhitzen eines Gases, sondern die Verwendung eines nanoskaligen Metallkatalysators als "Keim" für das Wachstum. Der Katalysator bestimmt, wo die Nanoröhren entstehen, und beeinflusst maßgeblich deren Struktur, was CVD zu einer hochgradig kontrollierbaren und skalierbaren Synthesemethode macht.

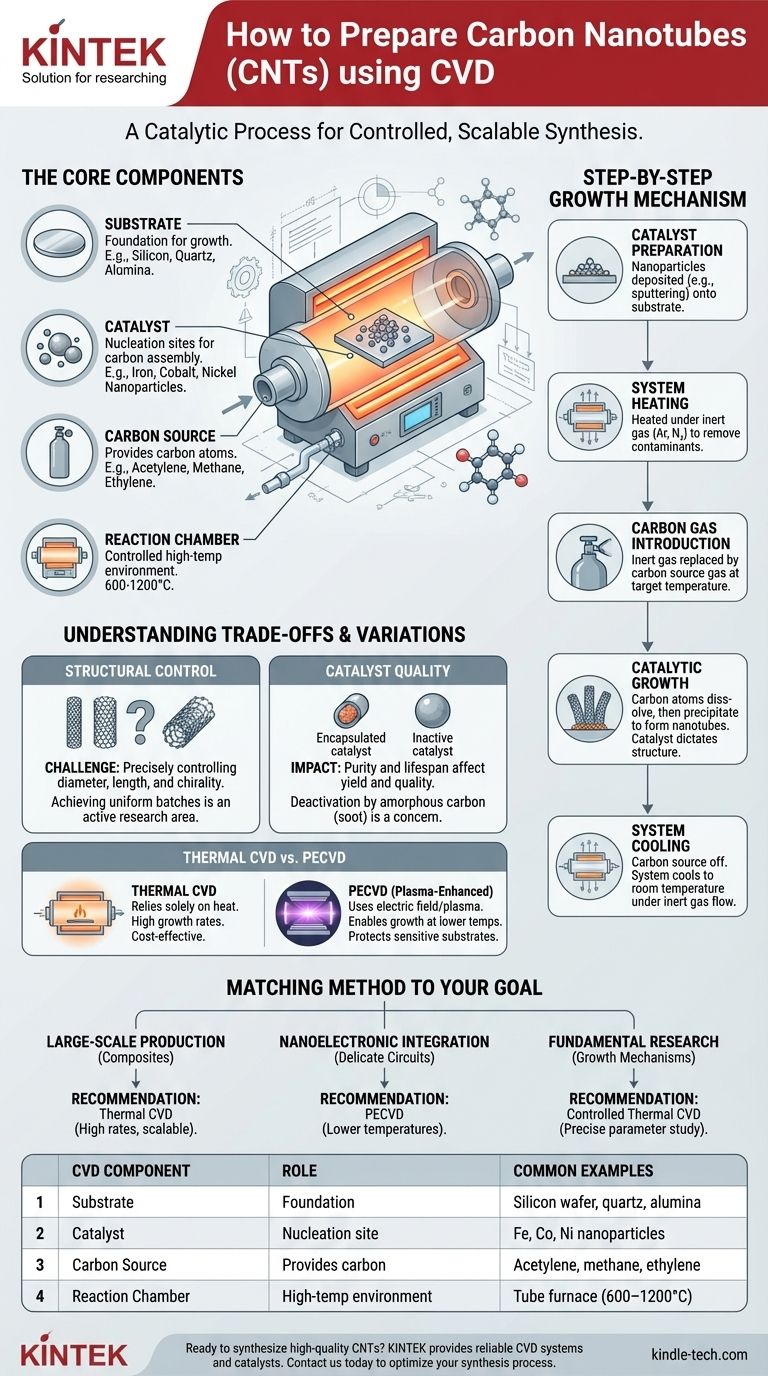

Die Kernkomponenten des CVD-Prozesses

Um zu verstehen, wie CVD für die CNT-Synthese funktioniert, ist es wichtig, die vier Schlüsselkomponenten der Reaktion zu verstehen.

Das Substrat

Das Substrat ist die physikalische Grundlage, auf der die Kohlenstoffnanoröhren wachsen werden. Es ist typischerweise ein flaches Material, wie ein Siliziumwafer, Quarz oder Aluminiumoxid, das hohen Temperaturen standhalten kann. Die Wahl des Substrats hängt oft von der endgültigen Anwendung der CNTs ab.

Der Katalysator

Der Katalysator ist das kritischste Element im Prozess. Er besteht aus Nanopartikeln eines Übergangsmetalls, am häufigsten Eisen, Kobalt oder Nickel. Diese Partikel dienen als Keimbildungszentren, die die Zersetzung des Kohlenstoffgases auslösen und die Anordnung der Kohlenstoffatome in die Nanoröhrenstruktur lenken.

Ohne einen Katalysator wären die Temperaturen, die zum Abbau des Kohlenstoffquellgases erforderlich wären, unerschwinglich hoch. Der Katalysator senkt diese erforderliche Temperatur drastisch.

Die Kohlenstoffquelle

Die Kohlenstoffquelle oder der Vorläufer ist ein Kohlenwasserstoffgas, das die Kohlenstoffatome liefert, die zum Aufbau der Nanoröhren benötigt werden. Gängige Optionen sind Acetylen (C₂H₂), Ethylen (C₂H₄), Methan (CH₄) oder sogar Alkohole wie Ethanol. Die Flussrate und Art des Gases sind Schlüsselvariablen zur Steuerung der Wachstumsrate und Qualität der CNTs.

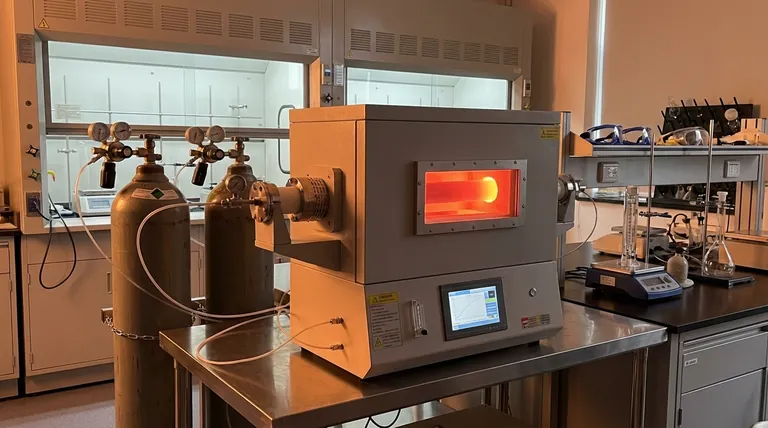

Die Reaktionskammer

Dies ist ein Ofen oder eine Röhre, die eine kontrollierte, Hochtemperaturumgebung bietet. Die Kammer wird zuerst mit einem Inertgas (wie Argon oder Stickstoff) gespült, um Sauerstoff zu entfernen, und dann auf die Zielsynthesetemperatur erhitzt, typischerweise zwischen 600 °C und 1200 °C.

Der Schritt-für-Schritt-Wachstumsmechanismus

Die Synthese von CNTs mittels CVD folgt einer klaren Abfolge von Ereignissen.

Schritt 1: Katalysatorvorbereitung

Zuerst werden die Katalysator-Nanopartikel auf dem Substrat abgeschieden. Dies kann durch verschiedene Methoden erfolgen, wie z.B. Sputtern oder Verdampfen eines dünnen Metallfilms, der beim Erhitzen in nanoskalige Tröpfchen zerfällt.

Schritt 2: Systemerhitzung

Das Substrat wird in die Reaktionskammer gelegt, die dann versiegelt und unter kontinuierlichem Fluss eines Inertgases auf die gewünschte Wachstumstemperatur erhitzt wird. Dieser Schritt stellt sicher, dass die Umgebung stabil und frei von reaktiven Verunreinigungen ist, bevor die Synthese beginnt.

Schritt 3: Einleiten von Kohlenstoffgas

Sobald die Zieltemperatur erreicht ist, wird der Inertgasfluss teilweise oder vollständig durch das Kohlenstoffquellgas ersetzt. Dies markiert den Beginn der Wachstumsphase.

Schritt 4: Katalytisches Wachstum

Wenn das Kohlenstoffquellgas über die heißen Katalysator-Nanopartikel strömt, zersetzen sich die Gasmoleküle. Kohlenstoffatome lösen sich in den Metall-Nanopartikel, bis dieser übersättigt ist. Um diese Sättigung zu entlasten, scheidet sich der Kohlenstoff von der Oberfläche des Partikels ab und bildet das stabile, zylindrische Gitter einer Kohlenstoffnanoröhre.

Schritt 5: Systemkühlung

Nach einer festgelegten Wachstumszeit wird das Kohlenstoffquellgas abgeschaltet und das System unter dem Fluss eines Inertgases auf Raumtemperatur abgekühlt. Das Substrat, das nun mit einem "Wald" von Kohlenstoffnanoröhren bedeckt ist, kann sicher entnommen werden.

Verständnis der Kompromisse und Variationen

Obwohl CVD eine leistungsstarke Technik ist, ist es wichtig, ihre Nuancen und gängigen Variationen zu verstehen.

Die Herausforderung der Strukturkontrolle

Eine große Herausforderung bei der CNT-Synthese ist die präzise Kontrolle der Endstruktur – wie Durchmesser, Länge und elektronische Eigenschaften (Chiralität). Obwohl der Prozess für die allgemeine Herstellung von CNTs hoch reproduzierbar ist, bleibt die Erzielung gleichmäßiger Chargen mit identischen Eigenschaften ein aktives Forschungsgebiet.

Thermische CVD vs. Plasma-Enhanced CVD (PECVD)

Die oben beschriebene thermische CVD beruht ausschließlich auf Wärme, um die Reaktion anzutreiben. Eine gängige Variation ist die Plasma-Enhanced CVD (PECVD), die ein elektrisches Feld verwendet, um ein Plasma zu erzeugen. Dieses Plasma hilft, das Kohlenstoffquellgas effizienter abzubauen, was das CNT-Wachstum bei noch niedrigeren Temperaturen ermöglicht. Dies ist besonders wertvoll, wenn CNTs auf temperaturempfindliche Substrate abgeschieden werden, wie sie in der integrierten Elektronik verwendet werden.

Katalysatorqualität und Ausbeute

Die Reinheit und Lebensdauer des Katalysators wirken sich direkt auf die Qualität und Ausbeute der CNTs aus. Im Laufe der Zeit können die Katalysatorpartikel in amorphem Kohlenstoff (unstrukturierter Ruß) oder anderen Nebenprodukten eingekapselt werden, was sie deaktiviert und das Nanoröhrenwachstum stoppt. Die Optimierung des Gasflusses und der Temperatur ist entscheidend, um die Lebensdauer des Katalysators zu maximieren.

Die Methode an Ihr Ziel anpassen

Die spezifischen Parameter des CVD-Prozesses sollten auf Ihr beabsichtigtes Ergebnis zugeschnitten sein.

- Wenn Ihr Hauptaugenmerk auf der Großproduktion für Verbundwerkstoffe liegt: Standard-thermische CVD ist aufgrund ihrer hohen Wachstumsraten und Skalierbarkeit oft die kostengünstigste Methode.

- Wenn Ihr Hauptaugenmerk auf der Integration in nanoelektronische Geräte liegt: PECVD ist die überlegene Wahl, da ihre niedrigeren Prozesstemperaturen Schäden an empfindlichen, bereits vorhandenen elektronischen Schaltkreisen auf dem Substrat verhindern.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung zu Wachstumsmechanismen liegt: Ein hochkontrolliertes thermisches CVD-System ist ideal, da es die präzise und systematische Untersuchung ermöglicht, wie einzelne Parameter wie Temperatur und Katalysatortyp die Nanoröhrenbildung beeinflussen.

Durch die Beherrschung dieser Kernprinzipien können Sie CVD effektiv nutzen, um Kohlenstoffnanoröhren für eine Vielzahl fortschrittlicher Anwendungen zu synthetisieren.

Zusammenfassungstabelle:

| CVD-Komponente | Rolle bei der CNT-Synthese | Gängige Beispiele |

|---|---|---|

| Substrat | Grundlage für das Wachstum | Siliziumwafer, Quarz, Aluminiumoxid |

| Katalysator | Keimbildungszentrum für die Kohlenstoffanordnung | Eisen-, Kobalt-, Nickel-Nanopartikel |

| Kohlenstoffquelle | Liefert Kohlenstoffatome | Acetylen, Methan, Ethylen |

| Reaktionskammer | Kontrollierte Hochtemperaturumgebung | Rohrofen (600–1200°C) |

Bereit, hochwertige Kohlenstoffnanoröhren für Ihre Forschung oder Anwendung zu synthetisieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige CVD-Systeme und Katalysatoren, die auf Ihre Laborbedürfnisse zugeschnitten sind. Egal, ob Sie die Produktion hochfahren oder CNTs in empfindliche Elektronik integrieren, unser Fachwissen gewährleistet eine präzise Kontrolle über die Wachstumsparameter. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren CNT-Syntheseprozess optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist die Hochtemperatur von Keramikrohren? Von 1100°C bis 1800°C, wählen Sie das richtige Material

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Warum ist eine Aluminiumoxid-Keramikrohrhalterung für Experimente bei 1100°C notwendig? Gewährleistung von Datenintegrität und chemischer Inertheit

- Was sind die Vorteile der Verwendung eines Aluminiumoxid-Liners in einem Rohrofen für Korrosionssimulationen bei der Biomasseverbrennung?

- Was sind die gängigen Anwendungen für einen Rohröfen? Unverzichtbar für Wärmebehandlung, Synthese und Reinigung