Im Grunde ist ein Laborofen ein Gerät, das hohe Temperaturen in einer isolierten Kammer erzeugt und hält. Er funktioniert, indem er elektrische Energie in Wärme umwandelt und diese Wärme dann mithilfe einer Kombination aus Wärmestrahlung und Konvektion auf eine Probe überträgt, um eine präzise, gleichmäßige Temperatur zu erreichen.

Das grundlegende Ziel jedes Laborofens ist die Schaffung einer hochkontrollierten und gleichmäßigen thermischen Umgebung. Die spezifischen Mechanismen, die er verwendet – hauptsächlich Strahlung bei hohen Temperaturen und Konvektion zur Verbesserung der Gleichmäßigkeit – werden je nach beabsichtigter Anwendung, wie Schmelzen, Sintern oder chemische Analyse, ausgewählt.

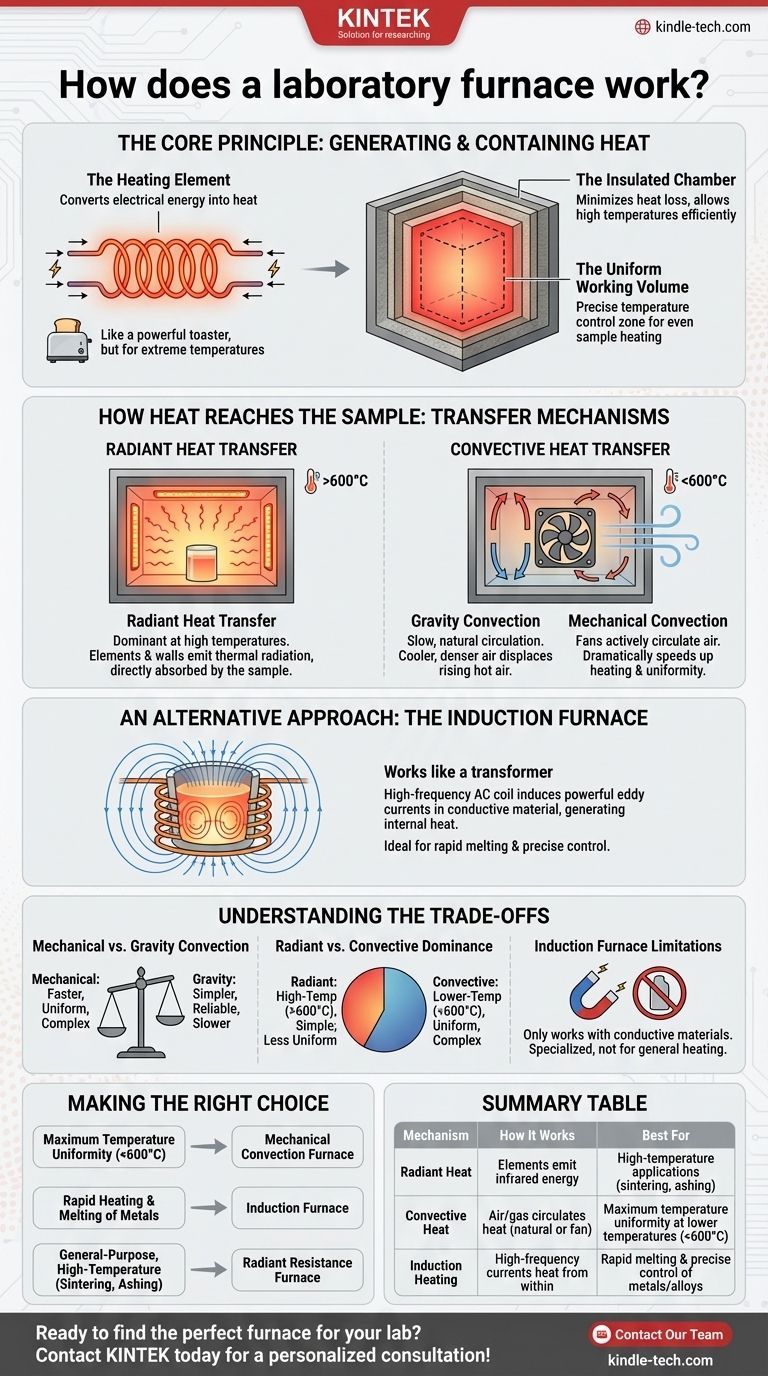

Das Kernprinzip: Wärme erzeugen und einschließen

Der Betrieb eines Ofens lässt sich in zwei Hauptfunktionen unterteilen: Wärme erzeugen und sie dort halten, wo sie benötigt wird.

Das Heizelement

Die meisten gängigen Laboröfen sind elektrische Widerstandsofen. Sie verwenden Heizelemente, die oft aus speziellen Legierungen oder Keramiken bestehen und sich stark erhitzen, wenn ein elektrischer Strom durch sie fließt.

Dies ist dasselbe Prinzip, das in einem einfachen Toaster verwendet wird, jedoch für viel höhere Temperaturen und eine bessere Kontrolle ausgelegt.

Die isolierte Kammer

Die Heizelemente sind in einer hochisolierten Kammer untergebracht. Diese Kammer minimiert den Wärmeverlust an die Umgebung und ermöglicht es dem Ofen, hohe Temperaturen effizient und sicher zu erreichen und zu halten.

Das gleichmäßige Arbeitsvolumen

Innerhalb dieser Kammer befindet sich ein bestimmter Bereich, der als gleichmäßiges Arbeitsvolumen bekannt ist. Dies ist der dreidimensionale Raum, in dem die Temperatur innerhalb sehr enger Toleranzen geregelt wird, um sicherzustellen, dass die gesamte Probe gleichmäßig erhitzt wird.

Wie die Wärme die Probe erreicht: Die Übertragungsmechanismen

Sobald Wärme erzeugt wurde, muss sie auf das bearbeitete Objekt übertragen werden. Dies geschieht durch zwei Hauptprozesse, die oft zusammenwirken.

Wärmestrahlungsübertragung

Bei den hohen Temperaturen, die in vielen Öfen erreicht werden, ist die Wärmestrahlung der dominierende Übertragungsmechanismus. Die heißen Heizelemente emittieren thermische Strahlung (Infrarotenergie), die sich durch den Raum ausbreitet und direkt von der Probe absorbiert wird.

Auch die Kammerwände erwärmen sich und strahlen Energie ab, wodurch ein gleichmäßiger Heizeffekt aus allen Richtungen entsteht.

Konvektive Wärmeübertragung

Konvektion beinhaltet die Wärmeübertragung durch die Bewegung eines Fluids, in diesem Fall der Luft oder des Gases im Ofen. Diese Methode ist entscheidend für die Gewährleistung der Temperaturgleichmäßigkeit, insbesondere bei niedrigeren Temperaturen.

Es gibt zwei Formen der Konvektion:

- Schwerkraftkonvektion: Wenn die Luft in der Nähe des Heizelements heiß wird, wird sie weniger dicht und steigt auf. Dies verdrängt kühlere, dichtere Luft, die nach unten zum Element sinkt, um erhitzt zu werden, wodurch ein langsamer, natürlicher Zirkulationsmuster entsteht.

- Mechanische Konvektion: Diese Öfen verwenden Ventilatoren oder Gebläse, um die Luft aktiv und zwangsweise umzuwälzen. Dies beschleunigt das Aufheizen erheblich und erzeugt eine viel gleichmäßigere Temperatur im gesamten Kammerraum.

Ein alternativer Ansatz: Der Induktionsofen

Ein weniger verbreiteter, aber sehr effektiver Typ ist der Hochfrequenz-Induktionsofen, der nach einem völlig anderen Prinzip arbeitet.

Das Transformatorprinzip

Ein Induktionsofen funktioniert wie ein Transformator. Eine Primärspule, die an eine Hochfrequenz-Wechselstromversorgung angeschlossen ist, umgibt die Probe (oder einen Tiegel aus leitfähigem Material, der sie enthält). Dies induziert starke Wirbelströme direkt in der Probe, die als Sekundärspule fungiert.

Der Widerstand gegen diese wirbelnden Ströme erzeugt eine schnelle und intensive Wärme direkt im Material selbst und nicht aus einer externen Quelle.

Hauptvorteile

Diese Methode ermöglicht extrem schnelle Schmelzzeiten und eine außergewöhnlich präzise Temperaturregelung, was sie ideal für metallurgische Anwendungen macht.

Die Kompromisse verstehen

Die Konstruktion eines Ofens bestimmt seine Leistung, und jeder Ansatz bringt inhärente Kompromisse mit sich.

Mechanische vs. Schwerkraftkonvektion

Ein Ofen mit mechanischer Konvektion bietet eine überlegene Temperaturgleichmäßigkeit und schnelleres Aufheizen. Die Einbeziehung von Gebläsen erhöht jedoch die Komplexität, die Kosten und einen potenziellen Punkt des mechanischen Versagens. Die Schwerkraftkonvektion ist einfacher und zuverlässiger, aber langsamer.

Strahlungs- vs. Konvektionsdominanz

Öfen, die für sehr hohe Temperaturen ausgelegt sind, verlassen sich fast ausschließlich auf Strahlung, da Ventilatoren bei solch extremen Temperaturen nicht funktionieren können. Obwohl einfach und effektiv, erfordert das Erreichen perfekter Gleichmäßigkeit ein sorgfältiges Design. Konvektionsofen zeichnen sich durch Gleichmäßigkeit unterhalb von ~600 °C aus.

Einschränkungen von Induktionsofen

Obwohl schnell und präzise, funktionieren Induktionsofen nur mit leitfähigen Materialien. Sie sind Spezialgeräte und nicht für das allgemeine Erhitzen von Keramiken oder anderen Isolatoren geeignet, es sei denn, es wird ein leitfähiger Tiegel verwendet.

Die richtige Wahl für Ihre Anwendung treffen

Ihr spezifisches Ziel bestimmt, welches Funktionsprinzip am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperaturgleichmäßigkeit für empfindliche Prozesse liegt: Wählen Sie einen Ofen mit mechanischer Konvektion für Anwendungen unter 600 °C.

- Wenn Ihr Hauptaugenmerk auf schnellem Aufheizen oder Schmelzen von Metallen liegt: Ein Induktionsofen bietet unübertroffene Geschwindigkeit und präzise Steuerung.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Hochtemperaturanwendung wie Sintern oder Veraschen liegt: Ein Standard-Strahlenwiderstandsofen bietet eine zuverlässige und effektive Lösung.

Letztendlich ermöglicht Ihnen das Verständnis, wie ein Ofen Wärme erzeugt und überträgt, dieses kritische Laborgerät korrekt und effektiv auszuwählen und zu bedienen.

Zusammenfassungstabelle:

| Mechanismus | Funktionsweise | Am besten geeignet für |

|---|---|---|

| Wärmestrahlung | Heizelemente emittieren Infrarotenergie und erhitzen die Probe direkt. | Hochtemperaturanwendungen (z. B. Sintern, Veraschen). |

| Konvektionswärme | Luft oder Gas zirkuliert Wärme (natürlich oder mit einem Ventilator) für Gleichmäßigkeit. | Maximale Temperaturgleichmäßigkeit bei niedrigeren Temperaturen (<600°C). |

| Induktionserhitzung | Hochfrequenzströme erhitzen leitfähige Materialien von innen heraus. | Schnelles Schmelzen und präzise Steuerung von Metallen und Legierungen. |

Bereit, den perfekten Ofen für die einzigartigen Anforderungen Ihres Labors zu finden? Ob Sie eine gleichmäßige Erwärmung für empfindliche Prozesse, schnelles Schmelzen für die Metallurgie oder zuverlässige Hochleistungsfähigkeit bei hohen Temperaturen benötigen, KINTEK hat die Lösung. Unsere Experten helfen Ihnen bei der Auswahl aus unserem Sortiment an Öfen mit mechanischer Konvektion, Schwerkraftkonvektion und Hochtemperatur-Strahlenöfen, um optimale Ergebnisse für Ihre Anwendung zu gewährleisten. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und erfahren Sie, wie die Laborausrüstung von KINTEK Ihre Effizienz und Präzision steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb