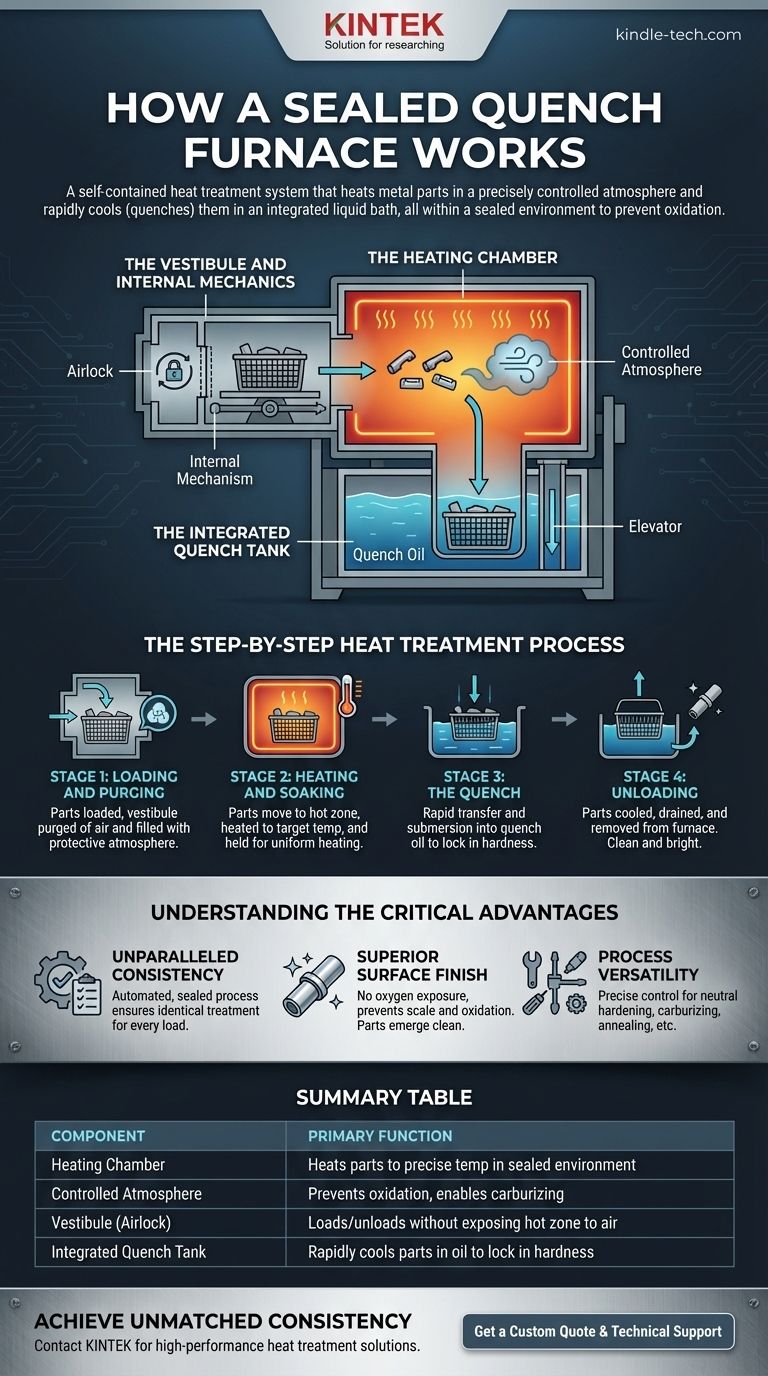

Im Wesentlichen ist ein Schutzgasofen mit integrierter Abschreckung ein in sich geschlossenes Wärmebehandlungssystem, das Metallteile in einer präzise kontrollierten Atmosphäre erhitzt und sie anschließend in einem integrierten Flüssigkeitsbad schnell abkühlt (abschreckt). Der gesamte Prozess – von der Erwärmung bis zur Abschreckung – findet in einer abgedichteten Umgebung statt, wodurch die Teile vollständig von Außenluft isoliert werden, um Oxidation zu verhindern und gleichbleibend hohe Qualität zu gewährleisten.

Die entscheidende Erkenntnis ist, dass ein Schutzgasofen nicht nur eine Box zum Erhitzen von Metall ist. Es ist ein integriertes System, das entwickelt wurde, um den gesamten thermischen und chemischen Prozess zu steuern und vorhersagbare metallurgische Umwandlungen mit überlegener Oberflächenintegrität zu liefern.

Der Aufbau eines Schutzgasofens mit integrierter Abschreckung

Um zu verstehen, wie er funktioniert, müssen Sie zunächst seine Schlüsselkomponenten kennen. Jedes Teil erfüllt eine bestimmte und entscheidende Funktion im gesamten Wärmebehandlungszyklus.

Die Heizzone

Dies ist das Herzstück des Ofens, in dem die Teile auf eine bestimmte Temperatur gebracht werden. Die Kammer ist stark isoliert und mit feuerfestem Material ausgekleidet, um extremen Temperaturen standzuhalten.

Die Erwärmung erfolgt typischerweise durch elektrische Heizelemente oder gasbefeuerte Strahlrohre. Obwohl für diesen speziellen Ofentyp weniger verbreitet, ist die Induktionserwärmung – die ein elektromagnetisches Feld nutzt, um Wärme direkt im Metallteil zu erzeugen – eine weitere Methode, die in der Wärmebehandlung eingesetzt wird.

Die kontrollierte Atmosphäre

Der „abgedichtete“ Aspekt ist wohl das wichtigste Merkmal. Die Heizzone wird mit einer spezifischen Gasmischung gefüllt, die als kontrollierte Atmosphäre bezeichnet wird.

Diese Atmosphäre verhindert Oxidation und Zunderbildung (Oberflächenrost und Verfärbung), die auftreten würden, wenn das heiße Metall Sauerstoff ausgesetzt wäre. Sie kann auch für Randschichthärteprozesse wie das Einsatzhärten (Carburizing) verwendet werden, bei dem Kohlenstoff gezielt in die Oberfläche des Stahls diffundiert wird.

Die Schleuse und die interne Mechanik

Die Schleuse (Vestibül) dient als Luftschleuse zwischen der Außenwelt und dem Inneren des Ofens. Die Teile werden zuerst in diese Vorkammer geladen.

Sobald die Außentür geschlossen ist, wird die Schleuse von Luft gespült und mit derselben Schutzatmosphäre wie die Heizzone gefüllt. Ein interner Mechanismus transportiert die Teile dann automatisch von der Schleuse in die Heizzone und später von der Heizzone in den Abschreckbehälter.

Der integrierte Abschreckbehälter

Direkt unter der Heizzone und der Schleuse befindet sich ein Tank, der mit einem Abschreckmedium gefüllt ist, meistens Öl. Nachdem die Teile die erforderliche Zeit erhitzt wurden, werden sie schnell bewegt und in diese Flüssigkeit eingetaucht.

Diese sofortige, drastische Abkühlung ist die Abschreckung (Quench), die die gewünschte Kornstruktur und Härte des Metalls fixiert. Da der Prozess integriert ist, erfolgt der Transfer von Hitze zu Abschreckung extrem schnell und ohne dass das Teil Sauerstoff ausgesetzt wird.

Der schrittweise Wärmebehandlungsprozess

Der Betrieb folgt einer präzisen, automatisierten Sequenz, die die Wiederholbarkeit von einer Charge zur nächsten gewährleistet.

Stufe 1: Laden und Spülen

Ein Korb mit Teilen wird in die Schleuse geladen. Die Außentür wird verschlossen, und die Kammer wird von Sauerstoff gespült und mit dem Schutzgas gefüllt.

Stufe 2: Erwärmen und Halten (Soaking)

Eine Innentür öffnet sich, und die Teile werden mechanisch in die heiße Zone bewegt. Der Ofen erwärmt die Teile auf die Zieltemperatur (z. B. 845 °C / 1550 °F zur Stahlhärtung) und hält sie auf dieser Temperatur – ein Prozess, der als Halten (Soaking) bezeichnet wird –, um sicherzustellen, dass das gesamte Teil gleichmäßig erwärmt wird.

Stufe 3: Die Abschreckung

Nach dem Halten werden die Teile schnell aus der heißen Zone durch die Schleuse transportiert und auf einen Aufzug fallen gelassen, der sie in den darunter liegenden Abschreckbehälter absenkt. Diese schnelle Abkühlung wandelt die Mikrostruktur des Metalls um und erzeugt Härte.

Stufe 4: Entladen

Die Teile verbleiben lange genug im Abschrecköl, um vollständig abzukühlen. Der Aufzug hebt sie dann aus dem Öl, sodass sie abtropfen können, bevor sie zur Weiterverarbeitung wie dem Anlassen aus dem Ofen entnommen werden.

Die entscheidenden Vorteile verstehen

Die Konstruktion eines Schutzgasofens mit integrierter Abschreckung begegnet gängigen Herausforderungen in der Wärmebehandlung direkt und bietet erhebliche Vorteile gegenüber einfacheren Ofentypen.

Unübertroffene Konsistenz

Da der gesamte Zyklus automatisiert und von externen Einflüssen abgeschirmt ist, erhält jedes Teil jeder Charge eine identische Behandlung. Dieser hohe Grad an Prozesskontrolle ist für die moderne Fertigung unerlässlich.

Überlegene Oberflächengüte

Durch die Vermeidung von Sauerstoffkontakt verhindert der Ofen die Bildung von Zunder. Die Teile kommen sauber und glänzend aus dem Ofen, wodurch der Bedarf an kostspieliger und zeitaufwändiger Nachbearbeitung wie Sandstrahlen minimiert wird.

Prozessvielfalt

Die Fähigkeit, sowohl die Temperatur als auch die Zusammensetzung der Atmosphäre präzise zu steuern, macht diese Öfen äußerst vielseitig. Sie sind der Industriestandard für kritische Prozesse wie Neutralhärten, Einsatzhärten (Carburizing), Carbonitrieren und Vergüten (Annealing).

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Wärmebehandlungsprozesses hängt vollständig von Ihrem Endziel für die Komponente ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion mit reproduzierbarer Härte liegt: Die automatisierte und konsistente Natur eines Schutzgasofens mit integrierter Abschreckung ist der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf überlegener Oberflächenintegrität und -güte liegt: Die abgedichtete, kontrollierte Atmosphäre ist unabdingbar, um Oxidation und Zunderbildung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf spezieller Oberflächenhärtung liegt: Dieser Ofen ist die definitive Wahl für Prozesse wie das Einsatzhärten, die eine präzise atmosphärische Kontrolle erfordern.

Letztendlich bietet der Schutzgasofen mit integrierter Abschreckung ein unübertroffenes Maß an Kontrolle über die metallurgische Umwandlung von Metallkomponenten.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion |

|---|---|

| Heizzone | Erhitzt Teile in einer abgedichteten, isolierten Umgebung auf präzise Temperatur. |

| Kontrollierte Atmosphäre | Verhindert Oxidation und ermöglicht Prozesse wie das Einsatzhärten. |

| Schleuse (Luftschleuse) | Ermöglicht das Laden/Entladen von Teilen, ohne die heiße Zone der Luft auszusetzen. |

| Integrierter Abschreckbehälter | Kühlt Teile schnell in Öl ab, um Härte und Mikrostruktur zu fixieren. |

Erreichen Sie unübertroffene Konsistenz bei Ihren Wärmebehandlungsprozessen

Erfordert Ihre Produktion reproduzierbare Härte und überlegene Oberflächengüte ohne Zunder? Der kontrollierte, automatisierte Prozess eines Schutzgasofens mit integrierter Abschreckung ist aus gutem Grund der Industriestandard.

Bei KINTEK sind wir auf hochleistungsfähige Labor- und Produktionsanlagen spezialisiert. Unser Fachwissen kann Ihnen helfen, die richtige Wärmebehandlungslösung für Ihre spezifischen Metalle und Ziele zu integrieren, sei es Neutralhärten, Einsatzhärten oder Vergüten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Qualität und Effizienz steigern können.

Angebot einholen & technischen Support erhalten

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vertikaler Labortiegelofen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt

- Wie erzeugt man eine inerte Atmosphäre? Beherrschen Sie sichere, reine Prozesse durch Inertisierung

- Welche Gase werden in inerten Atmosphären verwendet? Wählen Sie das richtige Gas für nicht-reaktive Umgebungen

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2

- Was versteht man unter einer Inertatmosphäre? Ein Leitfaden zur Verhinderung von Oxidation und Gewährleistung der Sicherheit