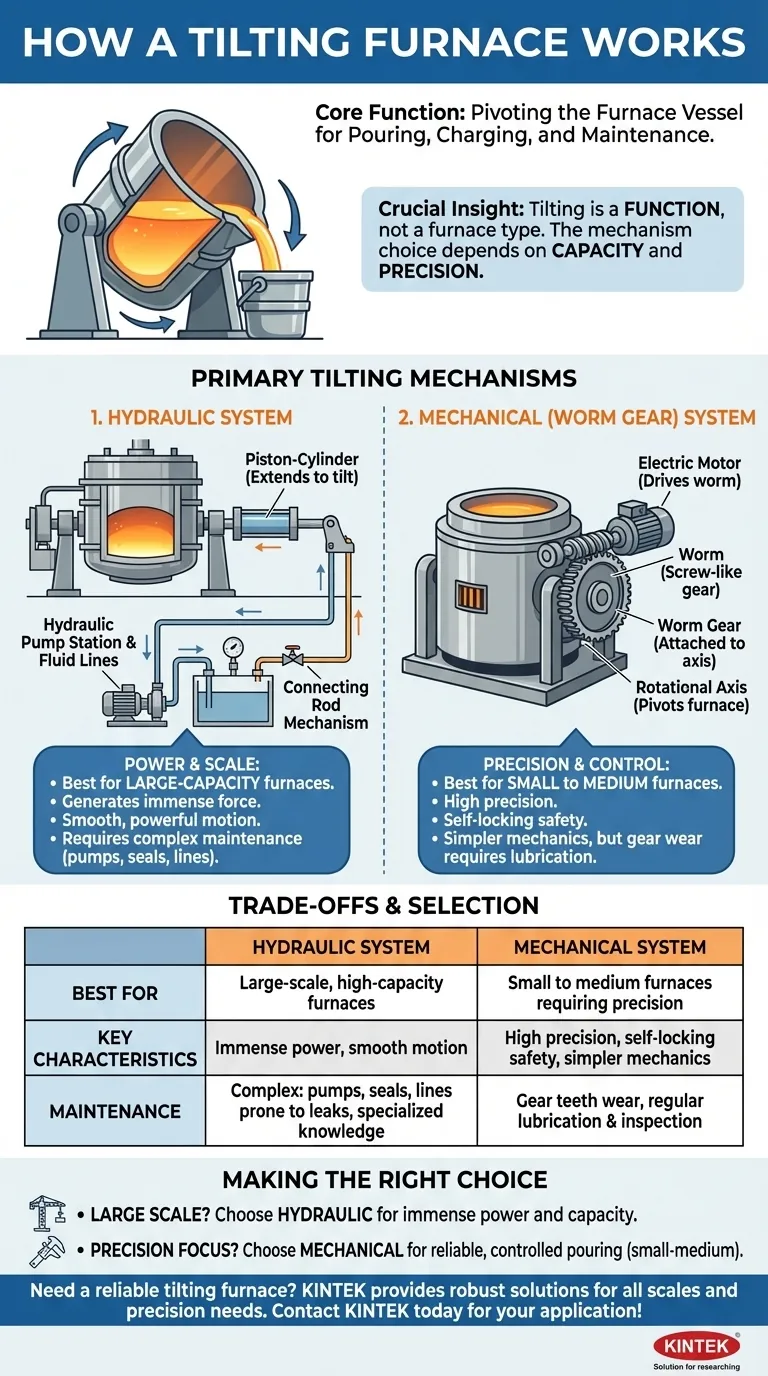

Im Grunde funktioniert ein Kippofen, indem der Hauptbehälter des Ofens physisch geschwenkt wird. Dies wird durch ein leistungsstarkes Betätigungssystem erreicht, meist hydraulische Kolben oder ein motorgetriebenes Zahnradgetriebe. Der gesamte Ofenkörper dreht sich um eine horizontale Achse, was ein präzises und kontrolliertes Gießen des geschmolzenen Metalls in eine Pfanne oder Form ermöglicht und zudem das Beschicken und die Wartung erleichtert.

Die wesentliche Erkenntnis ist, dass „Kippen“ eine Funktion und keine einzelne Ofenart ist. Die Wahl zwischen den beiden Hauptmechanismen – hydraulisch und mechanisch zahnradgetrieben – wird durch die Kapazität des Ofens und das für den Betrieb erforderliche Maß an Präzision bestimmt.

Die Kernfunktion eines Kippofens

Bevor wir uns die Mechanismen ansehen, ist es wichtig zu verstehen, warum das Kippen bei vielen metallurgischen Prozessen eine grundlegende Anforderung darstellt. Die Fähigkeit, den Ofen zu kippen, erfüllt mehrere wichtige Zwecke.

Zweck 1: Gießen von geschmolzenem Metall

Die primäre und offensichtlichste Funktion ist das Abgießen oder das Ausgießen des geschmolzenen Metalls aus dem Ofen, sobald es die gewünschte Temperatur und Zusammensetzung erreicht hat. Ein kontrolliertes Kippen gewährleistet einen gleichmäßigen, sicheren Guss mit minimalem Spritzen und Turbulenzen.

Zweck 2: Unterstützung beim Beschicken und bei der Wartung

Das Kippen kann auch verwendet werden, um den Ofen für ein einfacheres Beschicken (Laden von Rohmaterialien) oder für Wartungsarbeiten wie den Elektrodenwechsel und den Austausch bei einem Lichtbogenofen zu positionieren.

Erklärung der primären Kippmechanismen

Obwohl das Ziel einfach ist – den Ofen zu kippen –, ist die Ingenieursleistung, dies für einen Behälter mit Tonnen von geschmolzenem Metall zu bewerkstelligen, erheblich. Zwei Bauarten dominieren die Industrie.

Hydraulische Kippsysteme

Ein hydraulisches Kippsystem nutzt die Kraft von unter Druck stehender Flüssigkeit, um den Ofen zu bewegen. Es besteht aus einer Hochdruckpumpstation, Rohrleitungen und einem oder mehreren hydraulischen Kolbenzylindern, die mit dem Ofenkörper verbunden sind.

Bei Aktivierung presst die Pumpe Hydraulikflüssigkeit in die Zylinder und fährt die Kolben aus. Diese lineare Kraft wird über einen Gestänge-Mechanismus übertragen, der den Ofen sanft und kraftvoll dreht. Diese Methode ist üblich für größere Öfen, bei denen immense Kraft erforderlich ist.

Mechanische (Schneckengetriebe-) Kippsysteme

Dieser Mechanismus stützt sich auf einen Motor und ein spezielles Zahnradset. Ein Elektromotor treibt eine Schnecke (ein schraubenartiges Zahnrad) an, die in ein großes Schneckenrad eingreift, das an der Drehachse des Ofens befestigt ist.

Während der Motor die Schnecke dreht, dreht sich das Schneckenrad sehr langsam, aber mit enormem Drehmoment und kippt den Ofen mit hoher Präzision. Dieses System wird oft für kleine bis mittelgroße Induktionsöfen bevorzugt, typischerweise im Kapazitätsbereich von 1 bis 3 Tonnen.

Verständnis der Kompromisse: Hydraulisch vs. Mechanisch

Die Wahl zwischen einem hydraulischen und einem mechanischen System beinhaltet klare technische Kompromisse in Bezug auf Leistung, Steuerung und Wartung.

Leistung und Maßstab

Hydraulische Systeme erzeugen immense Kraft und sind daher der Standard für Öfen mit großer Kapazität, bei denen das Gewicht des Behälters und seines Inhalts erheblich ist.

Mechanische Getriebesysteme sind hochwirksam, aber im Allgemeinen auf Anwendungen im kleineren Maßstab beschränkt, bei denen das erforderliche Drehmoment geringer ist.

Präzision und Steuerung

Der Schneckengetriebemechanismus ist von Natur aus selbsthemmend, was bedeutet, dass er nicht rückwärts angetrieben werden kann. Dies bietet ein inhärentes Sicherheitsmerkmal und ermöglicht eine extrem präzise, rutschfeste Positionskontrolle während des Gießvorgangs.

Hydraulische Systeme bieten eine sehr sanfte und kraftvolle Bewegung, erfordern jedoch komplexere Steuerventile und -systeme, um das gleiche Maß an feiner Positionsabstimmung zu erreichen.

Wartung und Komplexität

Hydraulische Systeme umfassen Pumpen, Hochdruckleitungen und Dichtungen, die mit der Zeit undicht werden können. Die Wartung erfordert oft spezialisiertes Wissen über Hydraulikschaltkreise.

Mechanische Systeme sind im Allgemeinen einfacher, aber die Zahnflanken unterliegen erheblicher Abnutzung und erfordern regelmäßige Schmierung und Inspektion, um einen Ausfall zu verhindern.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des Kippmechanismus ist nicht willkürlich; sie ist eine direkte Folge des beabsichtigten Maßstabs und der betrieblichen Anforderungen des Ofens.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion liegt: Ein hydraulisches System ist die notwendige Wahl, um das immense Gewicht zu bewältigen und die Rohleistung zu liefern, die für das sichere Kippen von Hochleistungsöfen erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf Präzision bei kleinen bis mittleren Öfen liegt: Ein motorbetriebenes Schneckengetriebesystem bietet eine ausgezeichnete, zuverlässige Steuerung mit einfacherer Mechanik und inhärenten Sicherheitsmerkmalen.

Letztendlich ist das richtige Kippsystem dasjenige, das die physischen Anforderungen des Ofens, für den es entwickelt wurde, sicher und zuverlässig erfüllt.

Zusammenfassungstabelle:

| Kippmechanismus | Am besten geeignet für | Schlüsselmerkmale |

|---|---|---|

| Hydraulisches System | Großserienöfen mit hoher Kapazität | Enorme Leistung, sanfte Bewegung, komplexe Wartung |

| Mechanisches (Schneckengetriebe-) System | Kleine bis mittlere Öfen, die Präzision erfordern | Hohe Präzision, selbsthemmende Sicherheit, einfachere Mechanik |

Benötigen Sie einen zuverlässigen Kippofen für Ihr Labor oder Ihre Gießerei?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet robuste Öfen, die auf Ihre spezifischen metallurgischen Prozesse zugeschnitten sind. Ob Sie die immense Kraft eines hydraulischen Systems für die Großserienproduktion oder die präzise Steuerung eines mechanischen Getriebesystems für kleinere Chargen benötigen, unsere Experten helfen Ihnen bei der Auswahl der richtigen Ausrüstung, um ein sicheres, effizientes und kontrolliertes Gießen zu gewährleisten.

Kontaktieren Sie KINTEK noch heute, um Ihre Anwendung zu besprechen und die perfekte Kippofenlösung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Warum wird ein Hochtemperatur-Muffelofen mit Mehrfachmessspitzen für ABO3-Perowskite verwendet? Erhalten Sie präzise Leitfähigkeitsdaten

- Wie werden Röhrenöfen nach der Ausrichtung der Röhre klassifiziert? Wählen Sie das richtige Design für Ihren Prozess

- Was ist ein Drehrohrofen? Der ultimative Leitfaden für gleichmäßige Erwärmung & Mischung

- Was ist die Funktion eines Hochtemperatur-Schmelzofens beim Ausbrennen? Beherrschen Sie die Produktion von Aluminium-Schaum mit Präzision

- Was ist ein Rotationsretortenofen? Erzielen Sie überlegene Gleichmäßigkeit bei der kontinuierlichen Wärmebehandlung