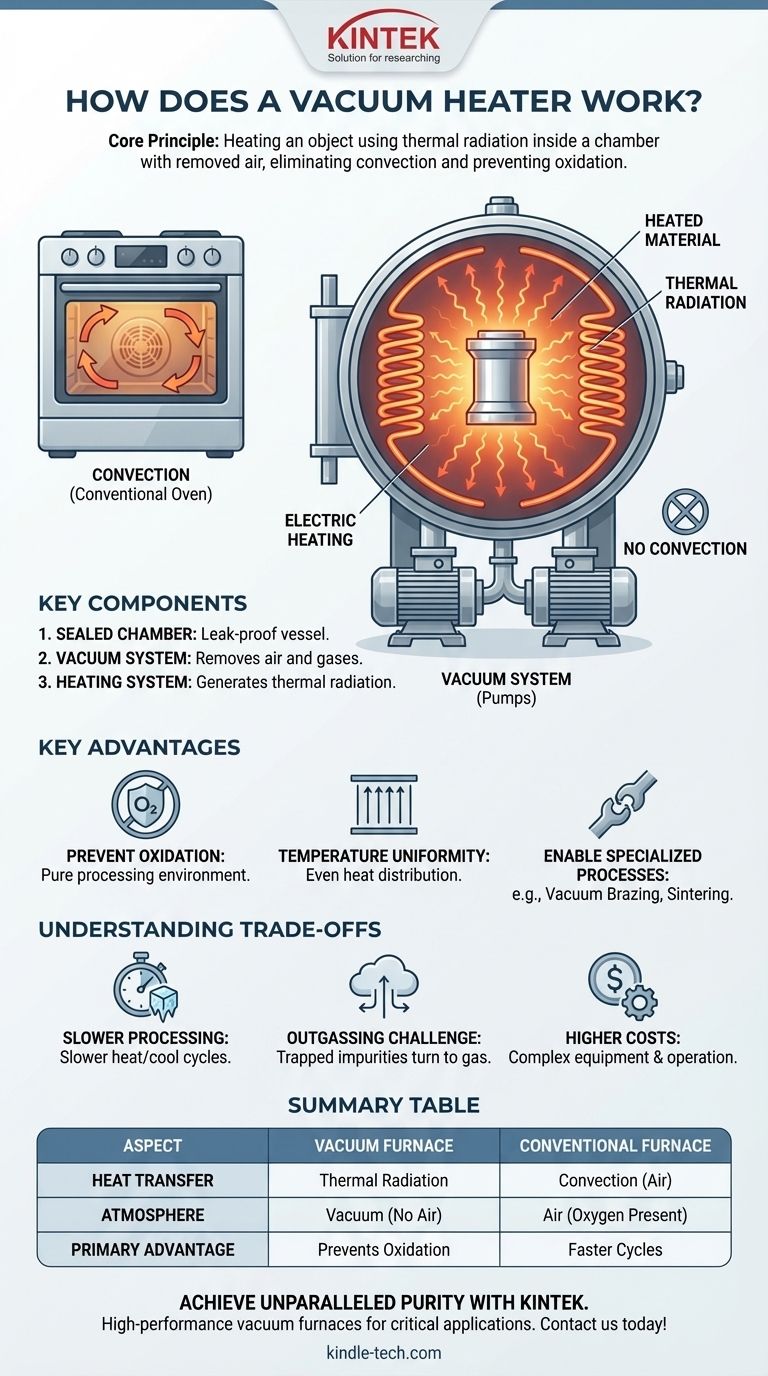

Im Kern funktioniert ein Vakuumofen, indem er ein Objekt mittels Wärmestrahlung in einer Kammer erwärmt, aus der die gesamte Luft entfernt wurde. Durch die Erzeugung eines Vakuums eliminiert das System die Wärmeübertragung durch Luft (Konvektion) und verhindert, dass das erhitzte Material mit Gasen wie Sauerstoff reagiert, was Oxidation oder Kontamination verursachen würde. Die Wärmequelle, typischerweise elektrische Heizelemente, glüht und strahlt Energie direkt auf das Teil ab, ähnlich wie die Sonne die Erde durch das Vakuum des Weltraums erwärmt.

Bei einem Vakuumofen geht es nicht darum, ein Vakuum zu erhitzen; es geht darum, ein Material innerhalb eines Vakuums zu erhitzen. Das Hauptziel ist die Kontrolle der Umgebung, die Verhinderung unerwünschter chemischer Reaktionen und Kontaminationen durch das Entfernen der Luft, wodurch die Wärmeübertragung rein durch Strahlung erfolgen muss.

Das Grundprinzip: Heizen ohne Luft

Herkömmliche Öfen verlassen sich stark auf Konvektion – heiße Luft zirkuliert und überträgt thermische Energie auf das Objekt. Ein Vakuumofen arbeitet nach einem grundlegend anderen Prinzip.

Eliminierung der Konvektion

Der erste Schritt in jedem Vakuumofenprozess ist das Abpumpen der Luft aus einer versiegelten Kammer. Durch das Entfernen der Luftmoleküle eliminieren Sie die Konvektion als Methode der Wärmeübertragung.

Dies verhindert auch Wärmeverluste vom Produkt durch Konvektion, was eine hochkontrollierte und effiziente Energienutzung ermöglicht, sobald die Zieltemperatur erreicht ist.

Die Dominanz der Wärmestrahlung

Ohne Luft, die Wärme transportieren könnte, muss der Ofen eine andere Methode verwenden: Wärmestrahlung. Im Inneren des Ofens werden leistungsstarke elektrische Heizelemente (oft aus Graphit oder Molybdän) erhitzt, bis sie glühen.

Diese Elemente emittieren Infrarotstrahlung, eine Form elektromagnetischer Energie. Diese Energie breitet sich ungehindert durch das Vakuum aus und wird von der Oberfläche des zu bearbeitenden Materials absorbiert, wodurch dessen Temperatur ansteigt.

Die Schlüsselkomponenten

Ein Vakuumofen besteht aus drei kritischen Systemen, die zusammenarbeiten:

- Eine versiegelte Kammer: Ein robustes, leckagefreies Gefäß, das sowohl hohem externem atmosphärischem Druck als auch hohen Innentemperaturen standhält.

- Ein Vakuumsystem: Eine Reihe von Pumpen, die Luft und andere Gase entfernen, um das erforderliche Vakuumniveau zu erreichen.

- Ein Heizsystem: Die internen Heizelemente und Hitzeschilde, die die Wärmestrahlung erzeugen und lenken.

Wesentliche Vorteile der Vakuumheizung

Das Entfernen der Atmosphäre schafft eine unglaublich reine Verarbeitungsumgebung, was der Hauptgrund für die Wahl dieser Technologie ist.

Verhinderung von Oxidation und Kontamination

Bei hohen Temperaturen reagieren die meisten Metalle und Legierungen leicht mit Sauerstoff und bilden Oxide (Rost oder Zunder), die die Oberflächengüte, Integrität und mechanischen Eigenschaften eines Teils ruinieren können. Ein Vakuum entfernt den Sauerstoff und stellt sicher, dass das Material makellos bleibt.

Gewährleistung der Temperaturgleichmäßigkeit

Ohne unvorhersehbare Luftströmungen durch Konvektion kann die Wärmeverteilung durch Strahlung außergewöhnlich gleichmäßig sein. Die Heizelemente umgeben das Teil und liefern gleichmäßige, direkte Energie von allen Seiten, was für komplexe Geometrien entscheidend ist.

Ermöglichung spezialisierter Prozesse

Bestimmte Herstellungsprozesse sind nur im Vakuum möglich. Zum Beispiel erfordert das Vakuumlöten eine atomar saubere Oberfläche, damit das Füllmaterial fließen und eine starke Verbindung bilden kann, was eine sauerstofffreie Umgebung garantiert. Ähnlich erfordert das Sintern von pulverförmigen Metallen zu einem festen Teil eine kontrollierte Atmosphäre, um Oxidation zu verhindern.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Vakuumheizung nicht die Lösung für jede Anwendung. Sie bringt eine Reihe spezifischer Betriebsüberlegungen mit sich.

Langsamere Verarbeitungszyklen

Die Erwärmung durch Strahlung kann langsamer sein als die Konvektion, insbesondere in der anfänglichen Aufheizphase. Noch wichtiger ist, dass die Abkühlung extrem langsam sein kann, da keine Luft die Wärme abführen kann. Um dies zu beschleunigen, verwenden viele Öfen einen "Gasabschreck"-Prozess, bei dem ein inertes Gas wie Argon oder Stickstoff schnell in die Kammer zurückgeführt wird.

Die Herausforderung der Ausgasung

Wenn Materialien im Vakuum erhitzt werden, können eingeschlossene Verunreinigungen, Feuchtigkeit oder andere flüchtige Verbindungen auf ihrer Oberfläche zu Gas werden. Dieser Prozess, bekannt als Ausgasung, kann die Vakuumumgebung und das Teil selbst kontaminieren, wenn er nicht durch sorgfältige Reinigung und Prozesskontrolle richtig gehandhabt wird.

Höhere Gerätekosten

Vakuumöfen sind komplexe Maschinen. Die vakuumdichte Kammer, hochentwickelte Pumpsysteme und Hochtemperaturdichtungen machen sie erheblich teurer in Anschaffung, Betrieb und Wartung als Standard-Atmosphärenöfen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Vakuumofen hängt vollständig von den Materialanforderungen und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf Oberflächenreinheit und der Verhinderung von Oxidation liegt: Ein Vakuumofen ist die überlegene und oft einzige Wahl, insbesondere für reaktive Materialien wie Titan oder hochlegierte Stähle.

- Wenn Ihr Hauptaugenmerk auf einer schnellen, kostengünstigen Massenwärmebehandlung liegt: Ein herkömmlicher Atmosphärenofen ist in der Regel zeit- und kostengünstiger für einfache Prozesse, bei denen eine leichte Oberflächenoxidation akzeptabel ist oder später gereinigt werden kann.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer Teile mit maximaler Integrität liegt: Vakuumlöten ist der Industriestandard für Luft- und Raumfahrt, Medizintechnik und Hochleistungsanwendungen, bei denen die Zuverlässigkeit der Verbindung nicht verhandelbar ist.

Letztendlich ist die Wahl eines Vakuumofens eine Investition in die Erzielung eines Niveaus an Materialreinheit und Prozesskontrolle, das in einer normalen Atmosphäre unmöglich ist.

Zusammenfassungstabelle:

| Aspekt | Vakuumofen | Konventioneller Ofen |

|---|---|---|

| Wärmeübertragungsmethode | Wärmestrahlung | Konvektion (Luft) |

| Atmosphäre | Vakuum (keine Luft) | Luft (Sauerstoff vorhanden) |

| Hauptvorteil | Verhindert Oxidation & Kontamination | Schnellere Heizzyklen |

| Ideal für | Hochreine Prozesse (z.B. Löten, Sintern) | Allgemeine Wärmebehandlung |

Bereit, unvergleichliche Reinheit und Präzision in Ihren Laborprozessen zu erreichen?

KINTEK ist spezialisiert auf Hochleistungs-Vakuumöfen und Laborgeräte, die für kritische Anwendungen entwickelt wurden, bei denen die Kontaminationskontrolle von größter Bedeutung ist. Unsere Lösungen sind ideal für Labore in der Luft- und Raumfahrt, der Medizintechnik und der Forschung an fortschrittlichen Materialien.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie ein KINTEK Vakuumofen Ihre Ergebnisse und Zuverlässigkeit verbessern kann. Lassen Sie uns über Ihre spezifische Anwendung sprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Andere fragen auch

- Was ist das Vakuumwärmebehandlungsverfahren? Erzielen Sie überlegene Kontrolle, Sauberkeit und Qualität

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Warum vakuumieren Sie zur Wärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallkomponenten

- Wie hoch ist die Leckrate eines Vakuumofens? Prozessreinheit und Wiederholbarkeit gewährleisten

- Was ist die maximale Temperatur in einem Vakuumofen? Es hängt von Ihren Materialien und Prozessanforderungen ab