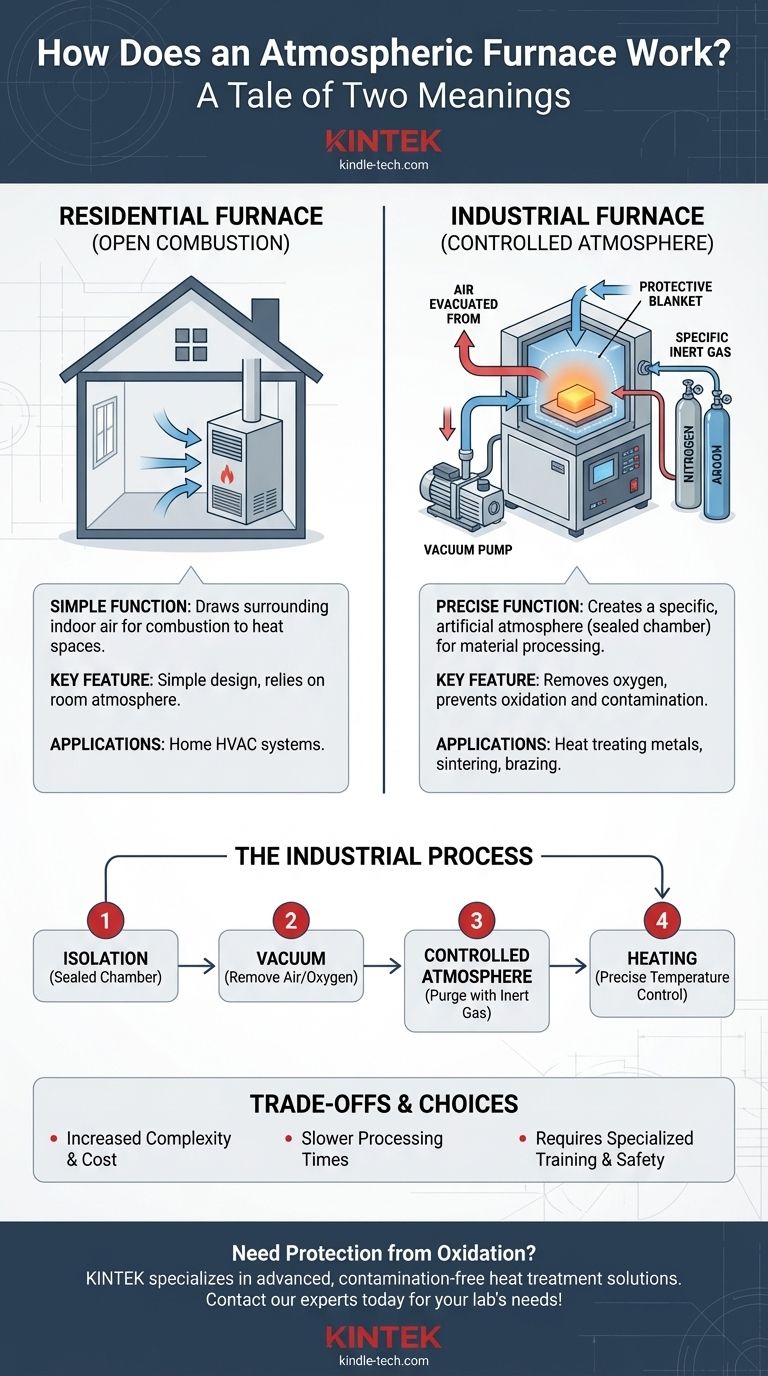

Entscheidend ist, dass der Begriff „Atmosphärenofen“ zwei unterschiedliche Bedeutungen hat. Bei der Raumheizung bezieht er sich auf einen einfachen Ofen, der die Umgebungsluft (die Atmosphäre) zur Verbrennung nutzt. Im wissenschaftlichen oder industriellen Kontext bedeutet es das Gegenteil: einen hochkontrollierten Ofen, bei dem die innere Atmosphäre präzise gesteuert wird – oft durch Entfernen der Luft und Ersetzen durch spezifische Gase, um unerwünschte chemische Reaktionen zu verhindern.

Die Kernfunktion eines industriellen Atmosphärenofens besteht nicht nur darin, ein Material zu erhitzen, sondern dies in einer versiegelten Kammer zu tun, in der die gasförmige Umgebung präzise gesteuert wird. Diese Kontrolle ist der Schlüssel zur Vermeidung von Kontamination und zur Erzielung spezifischer Materialeigenschaften, die an der freien Luft nicht möglich wären.

Klärung der beiden Bedeutungen

Die Mehrdeutigkeit des Begriffs „Atmosphärenofen“ ist eine häufige Verwirrung. Die richtige Interpretation hängt vollständig vom Kontext ab: Raumheizung versus industrielle Verarbeitung.

Der Wohnraumofen (Offene Verbrennung)

In der HLK-Technik (Heizung, Lüftung, Klimatechnik) ist ein Atmosphärenofen ein einfaches Design, das Luft direkt aus dem Raum ansaugt, in dem er sich befindet.

Ein Gitter am Gerät saugt diese Raumluft in eine Brennkammer. Dort vermischt sie sich mit einem Brennstoff wie Erdgas, wodurch die Brenner arbeiten können. Dieses Design ist einfach, aber für seine Funktion auf die umgebende Atmosphäre angewiesen.

Der Industrieofen (Kontrollierte Atmosphäre)

In der Materialwissenschaft und Fertigung ist ein Atmosphärenofen ein hochentwickeltes Gerät. Sein Zweck ist es, während der Wärmebehandlung eine spezifische, künstliche Atmosphäre um eine Probe herum zu erzeugen.

Diese Öfen sind vollständig versiegelt, um die innere Kammer von der Außenluft zu isolieren. Dies ermöglicht es den Bedienern, Sauerstoff und andere reaktive Gase zu entfernen, was für die Hochtemperaturverarbeitung empfindlicher Materialien von entscheidender Bedeutung ist.

Wie ein Ofen mit kontrollierter Atmosphäre funktioniert

Der Betrieb eines industriellen Atmosphärenofens folgt einer präzisen Abfolge, um die perfekte Umgebung für die Wärmebehandlung zu schaffen.

Das Prinzip der Isolierung

Der gesamte Prozess beginnt mit dem Versiegeln der Probe in einer Arbeitskammer oder einem Rohr.

Diese Kammer muss luftdicht sein, um das Eindringen von Außenluft zu verhindern, die etwa 21 % Sauerstoff enthält. Sauerstoff ist bei hohen Temperaturen hochreaktiv und die Hauptursache für Oxidation (wie Rost auf Stahl) und Materialdegradation.

Erreichen eines Vakuums

Sobald die Kammer versiegelt ist, wird eine Vakuumpumpe verwendet, um die Luft zu entfernen.

Dieser Schritt ist entscheidend, da er den Sauerstoff, die Feuchtigkeit und andere Verunreinigungen evakuiert, die sich in der Kammer befanden. Das Erreichen eines nahezu perfekten Vakuums stellt sicher, dass die Ausgangsumgebung so sauber wie möglich ist.

Einbringen der kontrollierten Atmosphäre

Nachdem das Vakuum hergestellt wurde, wird die Kammer mit einem bestimmten Gas wieder aufgefüllt oder „gespült“ (Purging).

Für viele Anwendungen wird ein Inertgas wie Stickstoff oder Argon verwendet. Diese Gase reagieren nicht mit dem erhitzten Material und bilden eine Schutzschicht, die Oxidation während des Heizzyklus verhindert. Bei anderen Prozessen können spezifische reaktive Gase eingeleitet werden, um die Materialoberfläche gezielt zu verändern.

Der Heizprozess

Erst nachdem die Atmosphäre eingestellt ist, beginnt der Ofen mit dem Erhitzen der Probe.

Die Erhitzung selbst kann durch verschiedene Methoden erfolgen, z. B. durch elektrische Widerstandswendeln (wie bei einem Muffelofen) oder elektromagnetische Induktion. Die Heizmethode ist von der Methode zur Steuerung der Atmosphäre getrennt.

Die Abwägungen verstehen

Obwohl sie für viele Prozesse unerlässlich sind, bringen Öfen mit kontrollierter Atmosphäre im Vergleich zum Erhitzen an der freien Luft inhärente Komplexitäten mit sich.

Erhöhte Komplexität und Kosten

Die Notwendigkeit einer perfekt abgedichteten Kammer, von Vakuumpumpen, Gasversorgungssystemen und präzisen Steuerungen macht diese Öfen erheblich komplexer und teurer als einfache Öfen.

Längere Verarbeitungszeiten

Die zusätzlichen Schritte des Abdichtens der Kammer, des Evakuierens auf Vakuum und des Spülens mit Gas verlängern jeden Verarbeitungszyklus erheblich. Dies kann den Gesamtdurchsatz beeinträchtigen.

Sicherheit und Wartung

Die Arbeit mit Vakuumsystemen und Hochdruckgasflaschen erfordert spezielle Schulungen und Sicherheitsprotokolle. Die komplexen Komponenten erfordern außerdem einen strengeren Wartungsplan, um eine leckagefreie Leistung zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofentyps hängt vollständig davon ab, wie das Material bei hohen Temperaturen mit Luft reagiert.

- Wenn Ihr Hauptaugenmerk auf der einfachen Erhitzung von nicht reaktiven Materialien liegt: Ein Standard-Laborofen oder Muffelofen, der an der freien Luft arbeitet, ist oft ausreichend, einfacher und kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf dem Schutz eines Materials vor Oxidation liegt: Ein Ofen mit kontrollierter Atmosphäre ist nicht verhandelbar. Er ist der einzige Weg, reaktive Metalle und Verbundwerkstoffe zuverlässig zu erhitzen, ohne dass es zu Schäden kommt.

- Wenn Ihr Hauptaugenmerk auf der Veränderung der Oberflächenchemie eines Materials liegt: Sie benötigen einen speziellen Atmosphärenofen, der mit bestimmten aktiven Gasen umgehen kann, wie sie beispielsweise beim Aufkohlen oder Nitrieren verwendet werden.

Letztendlich geht es bei der Beherrschung der Wärmebehandlung darum, die Umgebung zu beherrschen, in der diese Wärme angewendet wird.

Zusammenfassungstabelle:

| Ofentyp | Hauptfunktion | Atmosphäre | Schlüsselanwendungen |

|---|---|---|---|

| Wohnraumofen | Raumheizung | Verwendet Umgebungsluft zur Verbrennung | Heizungs-, Lüftungs- und Klimaanlagen für Wohngebäude |

| Industrieofen | Materialverarbeitung | Versiegelte Kammer mit Inert-/Reaktionsgasen | Wärmebehandlung von Metallen, Sintern, Löten |

Benötigen Sie einen Ofen, der Ihre Materialien vor Oxidation schützt? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Öfen mit kontrollierter Atmosphäre, die für präzise, kontaminationsfreie Wärmebehandlung entwickelt wurden. Unsere Lösungen stellen sicher, dass Ihre empfindlichen Materialien die gewünschten Eigenschaften ohne Beeinträchtigung erreichen. Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für die spezifischen Anforderungen Ihres Labors zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt

- Wie erleichtert ein Atmosphärenofen die Nachbehandlung von nickelbeschichteten Kohlenstofffasern? Gewährleistung einer Spitzenbindung

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Welche Gase werden in inerten Atmosphären verwendet? Wählen Sie das richtige Gas für nicht-reaktive Umgebungen

- Was ist der Zweck einer inerten Atmosphäre? Ein Leitfaden zum Schutz Ihrer Materialien und Prozesse