Im Wesentlichen ist ein Elektronenstrahl ein hochkontrollierter Strom von Elektronen, die in einem Vakuum auf hohe Geschwindigkeiten beschleunigt werden. Er wird erzeugt, indem ein Glühfaden erhitzt wird, um Elektronen freizusetzen, ein starkes elektrisches Feld (ein Spannungsunterschied) verwendet wird, um sie zu beschleunigen, und dann Magnetfelder eingesetzt werden, um diesen Energiestrom präzise auf ein Ziel zu richten.

Das Kernprinzip eines Elektronenstrahls ist die Umwandlung von elektrischer Energie in die kinetische Energie von Elektronen. Dieser fokussierte Strahl wird zu einem leistungsstarken Werkzeug, um diese Energie mit unglaublicher Präzision zu übertragen, sei es zum Erhitzen, zur Bildgebung oder zur Materialbearbeitung.

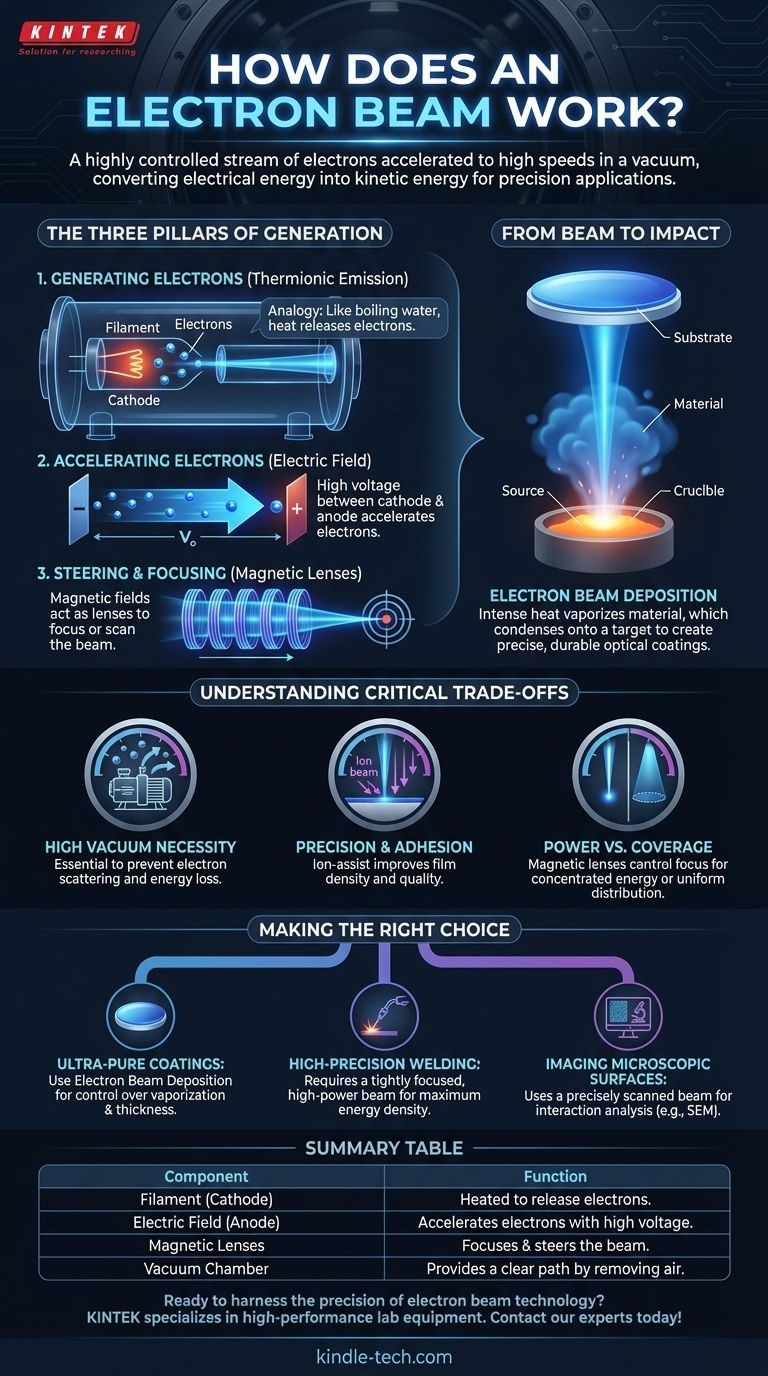

Die drei Säulen der Elektronenstrahl-Erzeugung

Ein Elektronenstrahlsystem mag komplex erscheinen, aber seine Funktionsweise basiert auf drei grundlegenden Schritten, die in einer Hochvakuumkammer ablaufen.

Schritt 1: Erzeugung der Elektronen

Der Prozess beginnt mit einer Quelle, typischerweise einem Metall-Glühfaden. Wenn dieser Glühfaden auf eine sehr hohe Temperatur erhitzt wird, durchläuft er einen Prozess, der als thermionische Emission bezeichnet wird.

Dies ist vergleichbar mit kochendem Wasser; die Wärme liefert genügend Energie, damit Elektronen von der Oberfläche des Glühfadens "entweichen" und eine Wolke freier Elektronen bilden können.

Schritt 2: Beschleunigung der Elektronen

Einmal freigesetzt, werden die Elektronen vom Glühfaden weggezogen und durch ein starkes elektrisches Feld beschleunigt. Dieses wird erzeugt, indem eine hohe Spannung zwischen dem Glühfaden (der Kathode) und einer positiv geladenen Platte (der Anode) angelegt wird.

Da Elektronen eine negative Ladung haben, werden sie stark von der positiven Anode angezogen, wodurch sie auf extrem hohe Geschwindigkeiten beschleunigt werden, während sie durch die Vakuumröhre reisen.

Schritt 3: Lenkung und Fokussierung des Strahls

Der Hochgeschwindigkeitsstrom von Elektronen wird dann durch eine Reihe von Elektromagneten geleitet. Diese Magnetfelder wirken wie Linsen, die den Strahl auf einen feinen Punkt fokussieren oder ihn lenken.

Durch präzise Steuerung dieser Magnete kann der Strahl über einen Zielbereich gescannt werden, wodurch ein sogenannter Elektronen-"Vorhang" entsteht, oder er kann stabil gehalten werden, um Energie auf einen einzigen Punkt zu konzentrieren.

Vom Strahl zum Aufprall: Die Energie nutzen

Der wahre Nutzen eines Elektronenstrahls zeigt sich, wenn diese hochenergetischen Elektronen auf ein Zielmaterial treffen. Ihre kinetische Energie wird sofort in andere Formen umgewandelt, hauptsächlich in intensive, lokalisierte Wärme.

Anwendung: Elektronenstrahlverdampfung

Eine primäre industrielle Anwendung ist die Elektronenstrahlverdampfung, eine Methode zur Herstellung hochbeständiger und präziser optischer Beschichtungen.

Bei diesem Verfahren wird der Strahl auf einen Tiegel gerichtet, der Ausgangsmaterial wie Pulver oder Granulat enthält. Die intensive Wärme, die durch den Aufprall des Strahls erzeugt wird, verdampft dieses Material.

Herstellung der Beschichtung

Dieser resultierende Dampf bewegt sich durch die Vakuumkammer und kondensiert auf der Oberfläche des Zielobjekts (wie einer Linse oder einem Spiegel).

Durch präzise Computersteuerung der Strahlleistung, des Vakuumniveaus und der Substratpositionierung erzeugt dieser Prozess eine außergewöhnlich gleichmäßige und robuste Beschichtung einer vorab festgelegten Dicke.

Die kritischen Kompromisse verstehen

Obwohl leistungsstark, arbeitet die Elektronenstrahltechnologie innerhalb spezifischer Einschränkungen, die für ihren Erfolg entscheidend sind.

Die Notwendigkeit eines Hochvakuums

Der gesamte Prozess muss in einem Hochvakuum stattfinden. Wären Luftmoleküle vorhanden, würden die Elektronen mit ihnen kollidieren, den Strahl streuen und ihn seine Energie und seinen Fokus verlieren lassen. Das Vakuum gewährleistet einen klaren Weg von der Quelle zum Ziel.

Präzision und Haftung

Für Anwendungen wie optische Beschichtungen ist die Qualität von größter Bedeutung. Um die Dichte des Films und seine Haftung an der Oberfläche zu verbessern, wird manchmal ein Ionenstrahl in Verbindung mit dem Elektronenstrahl verwendet. Dieser "Ionen-Assist"-Prozess führt zu robusteren und spannungsfreieren Beschichtungen.

Leistung vs. Abdeckung

Die magnetischen Linsen des Systems bestimmen den Kompromiss zwischen Leistungsdichte und Abdeckungsbereich. Ein eng fokussierter Strahl konzentriert seine gesamte Energie auf einen winzigen Punkt zum Schneiden oder Schweißen, während ein gescannter Strahl die Energie gleichmäßig über eine größere Oberfläche zum Beschichten oder Härten verteilen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Konfiguration eines Elektronenstrahlsystems wird vollständig durch seine beabsichtigte Anwendung bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultrareiner, hochdichter Beschichtungen liegt: Die Elektronenstrahlverdampfung ist die ideale Methode und bietet eine unvergleichliche Kontrolle über die Materialverdampfung und Filmdicke.

- Wenn Ihr Hauptaugenmerk auf hochpräzisem Schweißen oder Bearbeiten liegt: Ein eng fokussierter, leistungsstarker Strahl ist erforderlich, um die maximale Energiedichte auf einen einzigen, kleinen Punkt zu liefern.

- Wenn Ihr Hauptaugenmerk auf der Bildgebung mikroskopischer Oberflächen liegt: Ein präzise gescannter Strahl wird verwendet, wobei Detektoren messen, wie der Strahl mit einer Probe interagiert, um ein Bild zu erzeugen (wie bei einem Rasterelektronenmikroskop).

Durch die Beherrschung der Erzeugung und Steuerung von Elektronen in einem Vakuum können wir Energie mit einer Präzision lenken, die modernste Fertigung und Analyse ermöglicht.

Zusammenfassungstabelle:

| Komponente | Funktion |

|---|---|

| Glühfaden (Kathode) | Wird erhitzt, um Elektronen durch thermionische Emission freizusetzen. |

| Elektrisches Feld (Anode) | Beschleunigt Elektronen mittels Hochspannung auf hohe Geschwindigkeiten. |

| Magnetische Linsen | Fokussiert und lenkt den Elektronenstrahl auf ein Ziel. |

| Vakuumkammer | Bietet einen klaren Weg für Elektronen durch Entfernen von Luftmolekülen. |

Bereit, die Präzision der Elektronenstrahltechnologie in Ihrem Labor zu nutzen? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Elektronenstrahlsysteme für Beschichtung, Schweißen und Analyse. Unsere Lösungen bieten die Kontrolle und Zuverlässigkeit, die Sie für hervorragende Ergebnisse benötigen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was ist ein Vakuumofen? Der ultimative Leitfaden zur kontaminationsfreien thermischen Verarbeitung

- Was passiert mit der in einem Vakuum erzeugten Wärme? Beherrschen der thermischen Kontrolle für überlegene Materialien

- Bei welcher Temperatur verdampft Molybdän? Verständnis seiner Hochtemperaturgrenzen

- Welche Materialien werden in einem Vakuumofen verwendet? Ein Leitfaden zu Heizzonenmaterialien und verarbeiteten Metallen

- Ist die Aussage, dass sich Wärme nicht im Vakuum ausbreiten kann, wahr oder falsch? Entdecken Sie, wie Wärme die Leere des Weltraums überbrückt