Im Kern ist das Einsatzhärten ein Randschichthärteverfahren, bei dem Kohlenstoff in die Oberfläche eines niedriggekohlten Stahls eingebracht wird. Dies wird erreicht, indem der Stahl in einer kohlenstoffreichen Umgebung erhitzt wird, wodurch Kohlenstoffatome in die Oberfläche diffundieren können, und anschließend schnell abgekühlt (abgeschreckt) wird. Dieses abschließende Abschrecken fixiert den Kohlenstoff in der Kristallstruktur des Stahls und erzeugt eine extrem harte, verschleißfeste äußere Schale, während der innere Kern zäh und duktil bleibt.

Das grundlegende Ziel des Einsatzhärtens ist es nicht nur, Stahl härter zu machen, sondern aus einem einzigen Metallstück eine Verbundkomponente zu schaffen: eine mit einer harten, verschleißfesten Oberfläche und einem zähen, bruchfesten Kern.

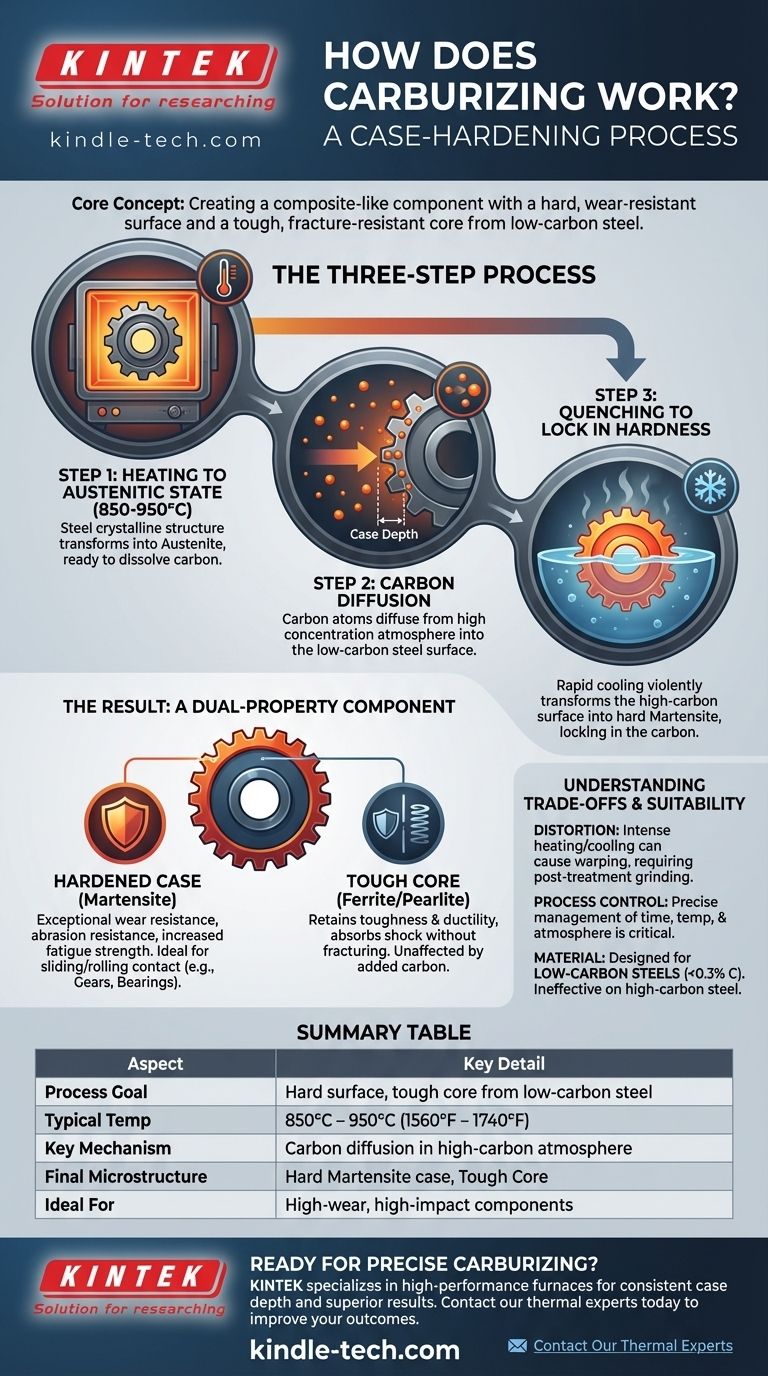

Die Wissenschaft hinter dem Einsatzhärten: Ein dreistufiger Prozess

Das Einsatzhärten ist eine sorgfältig kontrollierte metallurgische Umwandlung. Der gesamte Prozess hängt von der einzigartigen Fähigkeit des Stahls ab, seine Atomstruktur bei hohen Temperaturen zu verändern.

Schritt 1: Erhitzen in den Austenitischen Zustand

Zuerst wird das niedriggekohlte Stahlteil in einen versiegelten Ofen gegeben und auf eine hohe Temperatur erhitzt, typischerweise zwischen 850 °C und 950 °C (1560 °F und 1740 °F).

Bei dieser Temperatur wandelt sich die Kristallstruktur des Stahls in eine Phase namens Austenit um. Das Hauptmerkmal von Austenit ist seine Fähigkeit, eine erhebliche Menge Kohlenstoff zu lösen – weitaus mehr, als Stahl bei Raumtemperatur aufnehmen kann.

Schritt 2: Kohlenstoffdiffusion

Während der Stahl auf dieser hohen Temperatur gehalten wird, werden ein kohlenstoffreiches Gas, eine Flüssigkeit oder ein fester Werkstoff in den Ofen eingebracht. Dies erzeugt eine Umgebung mit einer sehr hohen Konzentration an Kohlenstoffatomen um das Stahlteil herum.

Aufgrund des natürlichen Prinzips der Diffusion bewegen sich Atome von einem Bereich hoher Konzentration zu einem Bereich niedriger Konzentration. Die Kohlenstoffatome aus der Atmosphäre wandern in die Oberfläche des Stahls ein, der einen viel geringeren Kohlenstoffgehalt aufweist. Die Tiefe dieser Kohlenstoffdurchdringung, bekannt als Einsatzhärtetiefe, wird durch die Zeit und Temperatur der Behandlung bestimmt.

Schritt 3: Abschrecken, um die Härte zu fixieren

Nachdem die gewünschte Menge an Kohlenstoff in die Oberfläche eingedrungen ist, wird das Teil schnell abgekühlt oder abgeschreckt, typischerweise in Öl oder Wasser.

Diese schnelle Abkühlung gibt den Kohlenstoffatomen keine Zeit, die Kristallstruktur des Stahls zu verlassen. Sie wandelt die hochgekohlte Austenitoberfläche gewaltsam in Martensit um, eine extrem harte, spröde und verschleißfeste Mikrostruktur. Der niedriggekohlte Kern, der keinen zusätzlichen Kohlenstoff aufgenommen hat, wandelt sich in eine viel weichere, zähere Struktur um und behält seine Duktilität bei.

Das Ergebnis: Eine Komponente mit doppelten Eigenschaften

Das Endergebnis des Einsatzhärtens ist eine Komponente mit zwei unterschiedlichen und sehr wünschenswerten Zonen. Diese Doppelnatur macht das Verfahren in der Technik so wertvoll.

Die gehärtete Randschicht (Case)

Die hochgekohlte martensitische Oberfläche oder „Randschicht“ bietet außergewöhnliche Verschleißfestigkeit, Abriebfestigkeit und erhöhte Dauerfestigkeit. Dies macht sie ideal für Komponenten, die Gleit- oder Rollkontakt erfahren, wie z. B. Zahnräder und Lager.

Der zähe Kern

Der niedriggekohlte innere „Kern“ bleibt von dem zusätzlichen Kohlenstoff unberührt. Er behält seine ursprünglichen Eigenschaften der Zähigkeit und Duktilität bei und ermöglicht es der Komponente, Stoß- und Schlagbelastungen aufzunehmen, ohne zu brechen. Ein Teil, das vollständig aus hochgekohlten Stahl besteht, wäre für solche Anwendungen zu spröde.

Die Abwägungen verstehen

Obwohl das Einsatzhärten wirkungsvoll ist, ist es nicht ohne Herausforderungen. Ein erfolgreiches Ergebnis hängt von präziser Kontrolle und dem Verständnis seiner Auswirkungen ab.

Potenzial für Verzug

Die intensive Erhitzung und schnelle Abkühlung beim Abschrecken können dazu führen, dass sich das Teil verzieht oder seine Abmessungen ändert. Dies erfordert oft Nachbehandlungsprozesse wie Schleifen, um die Komponente wieder auf die erforderlichen Endtoleranzen zu bringen.

Prozesskontrolle ist entscheidend

Die Wirksamkeit des Einsatzhärtens hängt vollständig von der präzisen Steuerung von Zeit, Temperatur und Ofenatmosphäre ab. Ein falscher Prozess kann zu einer Randschicht führen, die zu flach, zu tief (was zu Sprödigkeit führt) oder inkonsistent über die Oberfläche des Teils ist.

Materialeignung

Das Einsatzhärten ist speziell für niedriggekohlte Stähle (typischerweise mit weniger als 0,3 % Kohlenstoff) konzipiert. Diese Stähle haben einen zähen Kern, benötigen aber die zusätzliche Oberflächenhärte. Die Anwendung dieses Verfahrens auf mittel- oder hochgekohlten Stahl ist unwirksam und kann zu einem extrem spröden Teil führen, das anfällig für Risse ist.

Die richtige Wahl für Ihre Anwendung treffen

Sie sollten das Einsatzhärten in Betracht ziehen, wenn Ihre Konstruktion widersprüchliche Eigenschaften erfordert – Oberflächenhärte und Kernzähigkeit –, die mit einem einzigen, einheitlichen Material nicht erreicht werden können.

- Wenn Ihr Hauptaugenmerk auf hoher Verschleißfestigkeit beweglicher Teile liegt: Das Einsatzhärten ist die definitive Wahl für Komponenten wie Zahnräder, Nockenwellen und Lager, die ständiger Reibung ausgesetzt sind.

- Wenn Ihr Hauptaugenmerk auf Schlagfestigkeit und Haltbarkeit liegt: Das Einsatzhärten erzeugt Teile, die plötzlichen Belastungen standhalten, ohne zu brechen, und gleichzeitig Oberflächenschäden widerstehen.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Materialauswahl liegt: Das Verfahren ermöglicht es Ihnen, kostengünstigen, leicht bearbeitbaren niedriggekohlten Stahl zu verwenden, um ein Endteil mit der Oberflächenleistung einer teureren und schwerer zu bearbeitenden hochgekohlten Legierung herzustellen.

Indem Sie diesen Prozess verstehen, können Sie Komponenten sicher spezifizieren, die eine außergewöhnliche Oberflächenhaltbarkeit bieten, ohne die wesentliche Kernfestigkeit zu beeinträchtigen.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Ziel des Prozesses | Erzeugung einer harten Oberfläche und eines zähen Kerns aus einem einzigen Stück niedriggekohlten Stahls. |

| Typische Temperatur | 850 °C - 950 °C (1560 °F - 1740 °F) |

| Schlüsselmechanismus | Kohlenstoffdiffusion in die Stahloberfläche in einer kohlenstoffreichen Atmosphäre. |

| Endgültige Mikrostruktur | Harter Martensit-Randschicht, zäher Ferrit-/Perlit-Kern. |

| Ideal für | Zahnräder, Lager, Nockenwellen und andere Komponenten mit hohem Verschleiß und hoher Schlagbelastung. |

Bereit, Ihre Komponenten durch präzises Einsatzhärten zu verbessern? Die Wirksamkeit dieses Prozesses hängt von einer genauen thermischen Kontrolle ab. KINTEK ist spezialisiert auf Hochleistungs-Labor- und Industrieöfen, die die genaue, gleichmäßige Erwärmung liefern, die für ein erfolgreiches Einsatzhärten erforderlich ist. Ob in F&E oder in der Produktion, unsere Anlagen gewährleisten eine konsistente Einsatzhärtetiefe und überlegene metallurgische Ergebnisse.

Kontaktieren Sie noch heute unsere thermischen Experten, um zu besprechen, wie unsere Lösungen Ihre Ergebnisse in der Wärmebehandlung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Welche Arten von Hartlöten gibt es? Ein Leitfaden zur Auswahl der richtigen Wärmequelle

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen