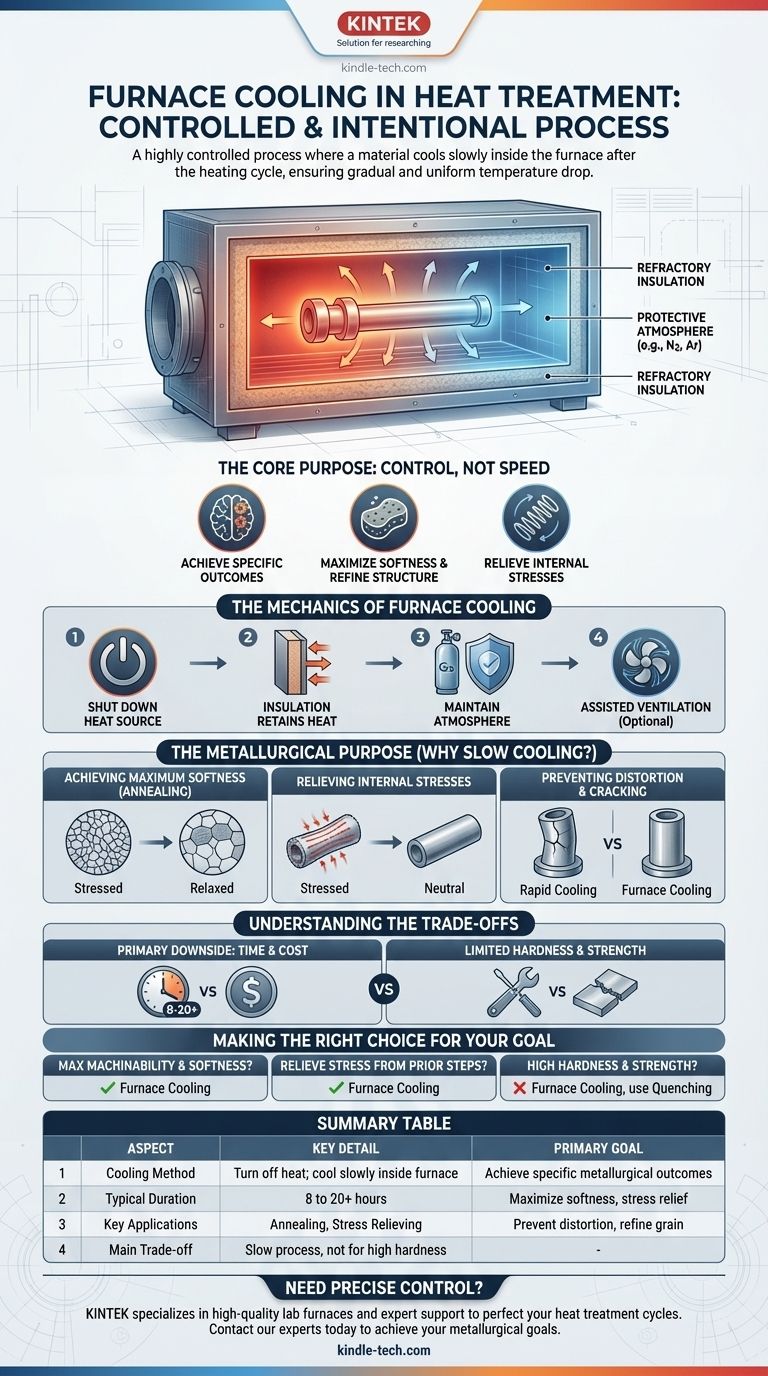

Die Ofenkühlung ist ein hochkontrollierter, beabsichtigter Prozess, der bei der Wärmebehandlung eingesetzt wird, bei dem ein Material nach Abschluss des Heizzyklus langsam im Ofen selbst abgekühlt wird. Der Prozess beruht darauf, die Wärmequelle abzuschalten und die isolierte Ofenkammer und das darin befindliche Material oft über viele Stunden gemeinsam abkühlen zu lassen, um einen allmählichen und gleichmäßigen Temperaturabfall zu gewährleisten.

Der Hauptzweck der Ofenkühlung ist nicht die Geschwindigkeit, sondern die Kontrolle. Dieser bewusst langsame Prozess wird gewählt, um spezifische metallurgische Ergebnisse zu erzielen, hauptsächlich um die Weichheit zu maximieren, die Kornstruktur zu verfeinern und innere Spannungen abzubauen, die andere, schnellere Kühlmethoden einführen würden.

Die Mechanik der Ofenkühlung

Der Prozess mag passiv erscheinen, ist aber eine sorgfältig gesteuerte Phase der Wärmebehandlung. Mehrere Schlüsselkomponenten und -prinzipien wirken zusammen, um die Abkühlrate zu steuern.

Abschalten der Wärmequelle

Der erste und offensichtlichste Schritt ist das Ausschalten der Heizelemente oder Gasbrenner des Ofens. Diese Maßnahme stoppt die Zufuhr neuer thermischer Energie in das System.

Die Rolle der Ofenisolierung

Industrieöfen sind mit hochbelastbarer Feuerfestisolierung gebaut, die Wärme effizient speichert. Während der Abkühlphase verhindert dieselbe Isolierung, dass Wärme zu schnell entweicht, und wird zum Hauptfaktor, der die langsame Abkühlrate bestimmt.

Aufrechterhaltung der Schutzatmosphäre

Wie die Referenzen zeigen, verwenden Öfen oft eine kontrollierte Atmosphäre (z.B. Stickstoff, Argon), um Oxidation und andere Oberflächenreaktionen bei hohen Temperaturen zu verhindern. Diese Atmosphäre wird während des gesamten langsamen Abkühlzyklus aufrechterhalten, um die Oberflächenintegrität des Materials zu schützen, bis es kühl genug ist, um der Luft ausgesetzt zu werden.

Unterstützende Kühlung mit Belüftung

Für bestimmte Prozesse, die eine etwas schnellere, aber immer noch kontrollierte Abkühlung erfordern, werden abgedichtete Ventilatoren eingesetzt. Diese Ventilatoren zirkulieren die inerte Atmosphäre im Ofen, fördern eine gleichmäßigere Temperaturverteilung und beschleunigen den Wärmetransport zu den wassergekühlten Wänden des Ofens oder speziellen Wärmetauschern leicht.

Warum langsame Abkühlung wählen? Der metallurgische Zweck

Die Abkühlrate ist wohl die kritischste Variable bei der Bestimmung der endgültigen Mikrostruktur und damit der mechanischen Eigenschaften eines Metallteils.

Maximale Weichheit erzielen (Glühen)

Die Ofenkühlung ist das bestimmende Merkmal des Glühens. Diese langsame Rate ermöglicht der inneren Kristallstruktur des Metalls ausreichend Zeit, um sich in ihren weichsten, stabilsten Zustand umzuwandeln. Bei Stahl bedeutet dies, eine vollständige Umwandlung in eine grobe Perlitstruktur zu gewährleisten, die ideal für die anschließende Bearbeitung ist.

Abbau innerer Spannungen

Fertigungsprozesse wie Schweißen, Gießen oder starke Bearbeitung führen zu erheblichen inneren Spannungen in einem Material. Eine langsame Ofenkühlung, oft als Spannungsarmglühen bezeichnet, ermöglicht es den Atomen des Materials, sich sanft neu zu positionieren, diese Spannungen abzubauen und das Risiko von Verformungen oder Rissen später im Lebenszyklus des Bauteils zu verringern.

Verhindern von Verformungen und Rissen

Schnelles Abkühlen (Abschrecken) erzeugt einen starken Temperaturgradienten zwischen der Oberfläche und dem Kern eines Teils, was massive innere Spannungen hervorruft. Die Ofenkühlung minimiert diesen Thermoschock und ist daher unerlässlich für komplexe Formen oder spröde Materialien, die sich sonst verziehen oder reißen würden.

Die Kompromisse verstehen

Obwohl die Ofenkühlung erhebliche metallurgische Vorteile bietet, ist sie nicht für jede Anwendung die richtige Wahl. Ihre primären Kompromisse sind Zeit und die resultierenden Materialeigenschaften.

Der Hauptnachteil: Zeit und Kosten

Die Ofenkühlung ist außergewöhnlich langsam und dauert oft 8 bis 20 Stunden oder länger. Diese lange Zykluszeit belegt teure Ofenausrüstung, reduziert den Produktionsdurchsatz und erhöht die Gesamtkosten pro Teil.

Begrenzte Härte und Festigkeit

Dieser Prozess erzeugt den weichsten und duktilsten Zustand, der für ein bestimmtes Metall möglich ist. Er ist grundsätzlich ungeeignet für Anwendungen, bei denen hohe Härte und Festigkeit die Hauptziele sind, wie z.B. die Herstellung von Werkzeugen oder verschleißfesten Oberflächen. Diese erfordern genau das Gegenteil: schnelles Abschrecken.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Kühlmethode ist entscheidend für das gewünschte Ergebnis jedes Wärmebehandlungsprozesses.

- Wenn Ihr Hauptaugenmerk auf maximaler Bearbeitbarkeit und Weichheit liegt: Die Ofenkühlung, als Teil eines Glühzyklus, ist die richtige Methode, um die erforderliche weiche und gleichmäßige Mikrostruktur zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf dem Abbau von Spannungen aus früheren Fertigungsschritten liegt: Eine kontrollierte Ofenkühlung ist das Standard- und sicherste Verfahren, um innere Spannungen zu reduzieren und zukünftige Verformungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen hoher Härte und Festigkeit liegt: Sie müssen eine schnelle Kühlmethode anwenden, wie z.B. Abschrecken in Öl, Wasser oder Polymer, da die Ofenkühlung das gegenteilige Ergebnis erzielen würde.

Letztendlich ist die Beherrschung der Abkühlrate grundlegend für die Kontrolle der endgültigen Eigenschaften und der Leistung jedes wärmebehandelten Bauteils.

Zusammenfassungstabelle:

| Aspekt | Schlüsseldetail |

|---|---|

| Primäres Ziel | Spezifische metallurgische Ergebnisse erzielen (Weichheit, Spannungsabbau) |

| Kühlmethode | Wärme abschalten; Material kühlt langsam im isolierten Ofen ab |

| Typische Dauer | 8 bis 20+ Stunden |

| Schlüsselanwendungen | Glühen (für Weichheit), Spannungsarmglühen |

| Hauptkompromiss | Langsamer Prozess, nicht geeignet zum Erreichen hoher Härte |

Benötigen Sie präzise Kontrolle über die Eigenschaften Ihres Materials? Der Ofenkühlungsprozess ist der Schlüssel zum Erreichen spezifischer Ergebnisse wie maximaler Weichheit und Spannungsabbau. KINTEK ist darauf spezialisiert, hochwertige Laboröfen und fachkundige Unterstützung zu bieten, die Sie zur Perfektionierung Ihrer Wärmebehandlungszyklen benötigen. Egal, ob Sie glühen, spannungsarmglühen oder neue Prozesse entwickeln, unsere Ausrüstung ist auf Zuverlässigkeit und Präzision ausgelegt. Kontaktieren Sie noch heute unsere Experten für thermische Prozesse, um zu besprechen, wie wir Ihnen helfen können, Ihre metallurgischen Ziele zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was sind die fünf grundlegenden Wärmebehandlungsprozesse von Metallen? Glühen, Härten & mehr meistern

- Was ist ein Vakuum-Wärmebehandlungsofen? Der ultimative Leitfaden zur gesteuerten Atmosphäreverarbeitung

- Was sind die drei wichtigsten Wärmebehandlungen? Beherrschen Sie das Glühen, Härten und Anlassen

- Welche verschiedenen Arten von Wärmebehandlungsverfahren gibt es für Stahl? Festigkeit, Härte und Zähigkeit maßschneidern

- Was sind die Bestandteile eines Vakuumofens? Ein Leitfaden zu den 5 Kernsystemen