Im Wesentlichen verhindert die Wärmebehandlung Korrosion, indem sie eine gleichmäßigere und spannungsfreiere mikroskopische Struktur im Metall erzeugt. Durch präzise Steuerung von Heiz- und Kühlzyklen können Sie Schwachstellen auflösen, schützende Elemente neu verteilen und innere Spannungen abbauen, die als Ausgangspunkte für korrosive Angriffe dienen. Dieser Prozess verwandelt das Material von einer Ansammlung anfälliger Bereiche in ein homogenes, widerstandsfähiges Ganzes.

Das Kernprinzip ist nicht einfach die Anwendung von Wärme, sondern die Nutzung eines kontrollierten thermischen Prozesses, um die Mikrostruktur eines Metalls grundlegend zu verändern. Ziel ist es, die chemischen und physikalischen Inkonsistenzen – wie Ausscheidungen und innere Spannungen – zu beseitigen, die ein Material korrosionsanfällig machen.

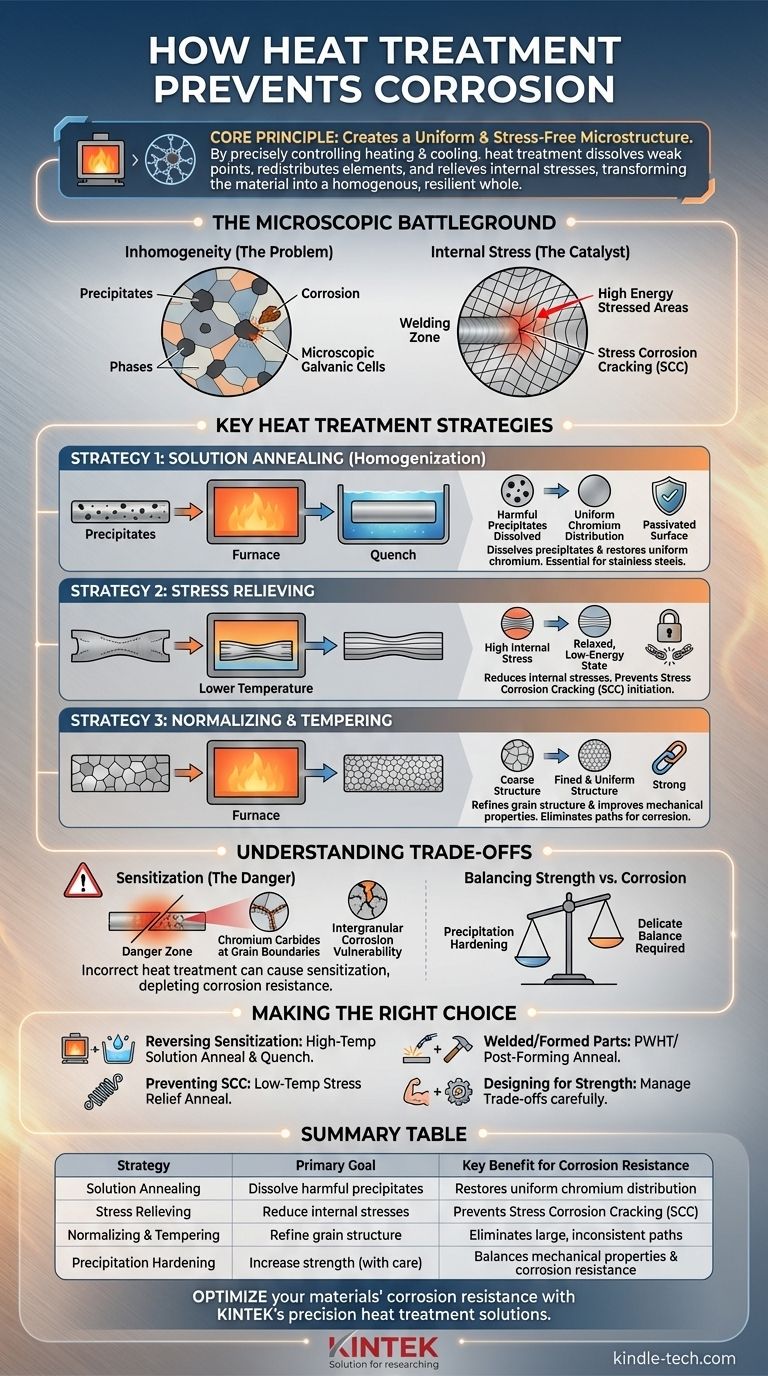

Das mikroskopische Schlachtfeld: Warum Metalle korrodieren

Um zu verstehen, wie Wärmebehandlung funktioniert, müssen Sie zunächst verstehen, was ein Metall anfällig macht. Korrosion greift ein Material selten gleichmäßig an; sie sucht und nutzt mikroskopische Inkonsistenzen aus.

Das Problem der Inhomogenität

Die meisten Hochleistungslegierungen sind nicht perfekt gleichmäßig. Sie können verschiedene Phasen oder Ausscheidungen enthalten – winzige Partikel mit einer anderen chemischen Zusammensetzung als der Hauptkörper des Metalls.

Diese Ausscheidungen können mikroskopische galvanische Zellen bilden. Der Bereich unmittelbar um das Partikel kann an einem wichtigen korrosionsbeständigen Element (wie Chrom in Edelstahl) verarmen, wodurch er anodisch und hochgradig anfällig für Angriffe wird.

Die Rolle innerer Spannungen

Fertigungsprozesse wie Schweißen, Umformen oder Bearbeiten führen Eigenspannungen in das Material ein. Diese beanspruchten Bereiche haben eine höhere innere Energie.

Dieser höhere Energiezustand macht die beanspruchten Bereiche chemisch reaktiver als das umgebende, unbelastete Metall. Dieser Unterschied schafft einen Weg für spezifische, oft katastrophale Korrosionsmechanismen wie Spannungsrisskorrosion (SCC).

Wichtige Wärmebehandlungsstrategien zur Korrosionskontrolle

Wärmebehandlungen sind keine Einheitslösung. Jeder Prozess ist darauf ausgelegt, ein spezifisches mikrostrukturelles Problem zu lösen, das zu Korrosion führt.

Strategie 1: Lösungsglühen (Homogenisierung)

Lösungsglühen ist das wirkungsvollste Werkzeug zur Bekämpfung von Korrosion, die durch chemische Inhomogenität verursacht wird. Dabei wird die Legierung auf eine hohe Temperatur erhitzt, bei der sich die unerwünschten Ausscheidungen wieder in der Metallmatrix auflösen.

Stellen Sie es sich vor wie das Auflösen von Zucker in Wasser. Bei der richtigen Temperatur löst sich der verklumpte "Zucker" (Ausscheidungen) auf und verteilt sich gleichmäßig im "Wasser" (der Metallmatrix).

Dieser Prozess ist entscheidend für austenitische Edelstähle. Eine schnelle Abkühlung oder ein Abschrecken ist dann erforderlich, um diesen gleichmäßigen Zustand "einzufrieren" und die schädlichen Ausscheidungen an der Neubildung zu hindern. Dies stellt die gleichmäßige Verteilung von Chrom wieder her, wodurch die gesamte Oberfläche ihre schützende Passivschicht bilden kann.

Strategie 2: Spannungsarmglühen

Das Spannungsarmglühen ist ein Prozess bei niedrigerer Temperatur, der speziell darauf ausgelegt ist, die während der Fertigung eingebrachten inneren Spannungen zu reduzieren.

Die Temperatur ist hoch genug, damit sich die Atome des Metalls in einen energieärmeren, entspannten Zustand umordnen können, aber nicht hoch genug, um seine Härte oder primäre Mikrostruktur wesentlich zu verändern. Dies reduziert direkt die Anfälligkeit des Materials für Spannungsrisskorrosion (SCC).

Strategie 3: Normalisieren und Anlassen

Obwohl Prozesse wie Normalisieren und Anlassen hauptsächlich zur Verfeinerung der Korngröße und zur Verbesserung der mechanischen Eigenschaften eingesetzt werden, können sie auch die Korrosionsbeständigkeit verbessern.

Durch die Erzeugung einer feineren, gleichmäßigeren Kornstruktur eliminieren diese Behandlungen die großen, inkonsistenten Mikrostrukturen, die leichte Wege für Korrosion bieten können. Eine angelassene Struktur in Stahl bietet beispielsweise oft eine bessere allgemeine Korrosionsbeständigkeit als eine grobe, geglühte.

Die Kompromisse verstehen: Wenn Wärmebehandlung schiefgehen kann

Falsche Wärmeanwendung ist oft schlimmer, als gar nichts zu tun. Der falsche thermische Zyklus kann genau die Probleme aktiv erzeugen, die Sie zu lösen versuchen.

Die Gefahr der Sensibilisierung

Dies ist die kritischste Falle, insbesondere bei austenitischen Edelstählen. Wenn ein Edelstahl der Serie 300 in einem bestimmten Temperaturbereich (~450–850 °C oder 850–1550 °F) erhitzt oder langsam abgekühlt wird, tritt das Gegenteil des Lösungsglühens ein.

Chrom verbindet sich mit Kohlenstoff in der Legierung zu Chromkarbiden entlang der Korngrenzen. Dieser Prozess entzieht dem Metall neben den Korngrenzen Chrom, wodurch diese Zonen verarmen und extrem anfällig für interkristalline Korrosion werden. Ein sensibilisiertes Teil kann bei Exposition in einer korrosiven Umgebung buchstäblich an seinen Korngrenzen zerfallen.

Balance zwischen Festigkeit und Korrosionsbeständigkeit

Einige Wärmebehandlungen, wie die Ausscheidungshärtung (Aushärtung), sind darauf ausgelegt, die Festigkeit durch die gezielte Bildung sehr feiner Ausscheidungen zu erhöhen.

Obwohl dies die mechanischen Eigenschaften dramatisch verbessert, ist es ein empfindliches Gleichgewicht. Wenn der Prozess nicht perfekt kontrolliert wird (z. B. Überalterung), können die Ausscheidungen zu groß werden oder der Matrix ihre schützenden Elemente entziehen, wodurch die Korrosionsbeständigkeit verringert wird.

Die richtige Wahl für Ihre Anwendung treffen

Die korrekte Wärmebehandlung hängt vollständig von der Legierung, ihrem Zustand und dem Fehlermodus ab, den Sie verhindern möchten.

- Wenn Ihr Hauptaugenmerk auf der Umkehrung der Sensibilisierung bei Edelstahl liegt: Ein Hochtemperatur-Lösungsglühen, gefolgt von einem schnellen Abschrecken, ist die definitive Lösung, um Chromkarbide wieder aufzulösen.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Spannungsrisskorrosion (SCC) liegt: Ein Niedertemperatur-Spannungsarmglühen ist die richtige Wahl, um innere Spannungen abzubauen, ohne die Grundmetallurgie zu beeinflussen.

- Wenn Sie mit geschweißten oder kaltumgeformten Teilen arbeiten: Berücksichtigen Sie immer, ob eine Wärmebehandlung nach dem Schweißen (PWHT) oder ein Glühen nach dem Umformen erforderlich ist, um die beabsichtigten Korrosionseigenschaften des Materials wiederherzustellen.

- Wenn Sie auf maximale Festigkeit ausgelegt sind: Seien Sie sich bewusst, dass die Wärmebehandlung, die zur Erzielung der Spitzenhärte verwendet wird, Kompromisse bei der Korrosionsbeständigkeit mit sich bringen kann, die sorgfältiges Management erfordern.

Letztendlich ist der Einsatz von Wärmebehandlung zur Korrosionskontrolle ein präziser Akt der metallurgischen Ingenieurkunst, der darauf abzielt, Gleichmäßigkeit auf mikroskopischer Ebene zu erzwingen.

Zusammenfassungstabelle:

| Wärmebehandlungsstrategie | Primäres Ziel | Wesentlicher Vorteil für die Korrosionsbeständigkeit |

|---|---|---|

| Lösungsglühen | Auflösen schädlicher Ausscheidungen | Stellt eine gleichmäßige Chromverteilung für eine stabile Passivschicht wieder her |

| Spannungsarmglühen | Reduzierung innerer Spannungen | Verhindert die Initiierung von Spannungsrisskorrosion (SCC) |

| Normalisieren & Anlassen | Verfeinerung der Korngröße | Beseitigt große, inkonsistente Wege für Korrosion |

| Ausscheidungshärtung | Erhöhung der Festigkeit (mit Vorsicht) | Gleicht mechanische Eigenschaften mit Korrosionsbeständigkeit aus |

Optimieren Sie die Korrosionsbeständigkeit Ihrer Materialien durch präzise Wärmebehandlung. KINTEK ist spezialisiert auf fortschrittliche Laboröfen und thermische Verarbeitungsanlagen und hilft Laboren und Herstellern, gleichmäßige, spannungsfreie Mikrostrukturen zu erzielen. Ob Sie mit Edelstahl, Hochleistungslegierungen oder geschweißten Bauteilen arbeiten, unsere Lösungen stellen sicher, dass Ihre Materialien die höchsten Standards an Haltbarkeit und Leistung erfüllen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die richtige Wärmebehandlungsstrategie für Ihre Bedürfnisse zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Welche Materialien werden in einem Vakuumofen verwendet? Die Wahl der richtigen Heizzone für Ihren Prozess

- Welche Materialien werden in einem Vakuumofen verwendet? Ein Leitfaden zu Heizzonenmaterialien und verarbeiteten Metallen

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Warum vakuumieren Sie zur Wärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallkomponenten

- Wie hoch ist die Leckrate eines Vakuumofens? Prozessreinheit und Wiederholbarkeit gewährleisten