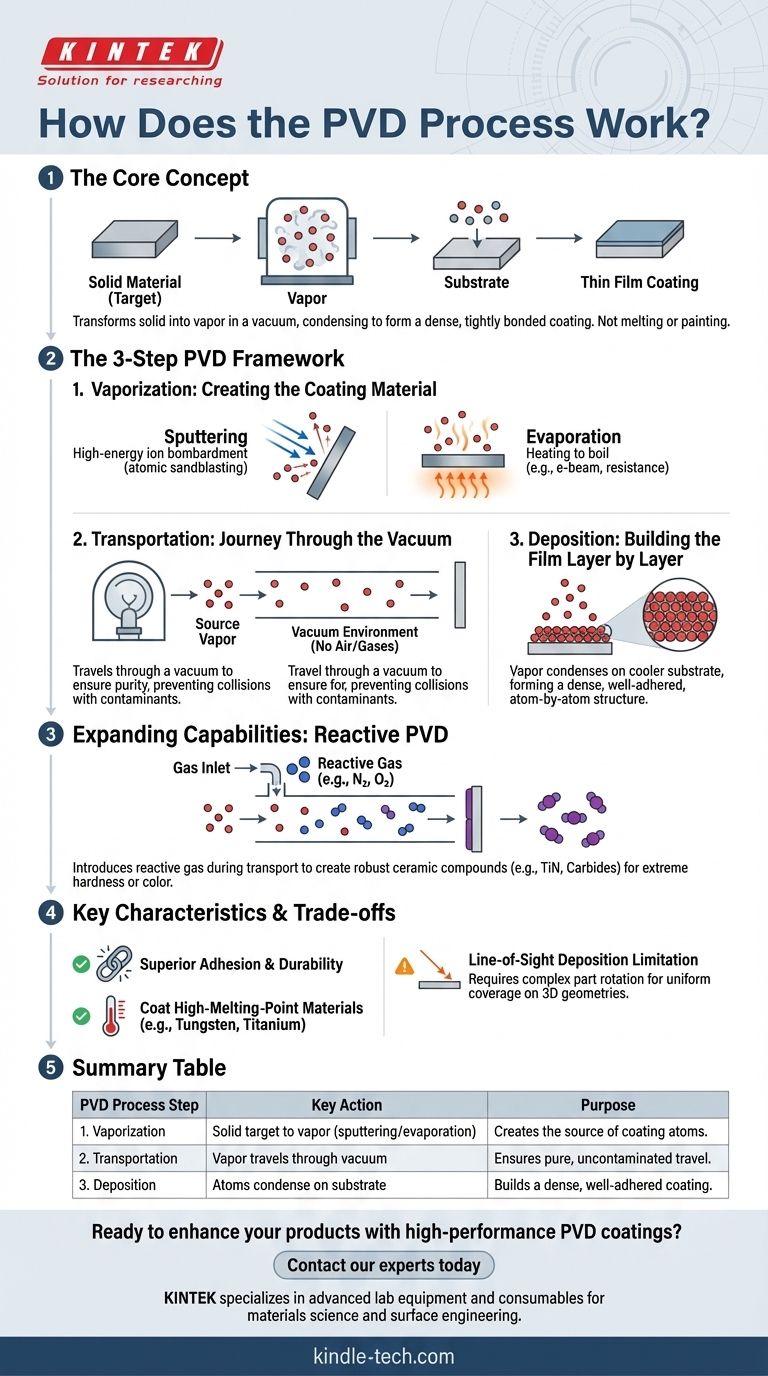

Im Grunde genommen ist die physikalische Gasphasenabscheidung (PVD) eine Vakuumabscheidungsmethode zur Herstellung von Hochleistungs-Dünnschichten und -Beschichtungen. Der Prozess funktioniert, indem ein fester Werkstoff in einen Dampf umgewandelt, dieser Dampf durch eine Vakuumkammer transportiert und auf der Oberfläche eines Objekts oder Substrats kondensieren gelassen wird, wo er eine dünne, fest haftende Beschichtung bildet.

Das Grundprinzip von PVD besteht nicht darin, zu schmelzen oder zu streichen, sondern einen festen Werkstoff direkt in einen Dampf einzelner Atome oder Moleküle innerhalb eines Vakuums umzuwandeln. Diese kontrollierte Umgebung ermöglicht die Herstellung außergewöhnlich reiner, dichter und haltbarer Beschichtungen, die mit anderen Methoden oft nicht zu erreichen sind.

Der PVD-Prozess: Ein Drei-Stufen-Rahmenwerk

Jeder PVD-Prozess, unabhängig von der verwendeten spezifischen Technik, folgt der gleichen grundlegenden Abfolge von Ereignissen. Das Verständnis dieser drei Schritte ist der Schlüssel zum Erfassen, wie PVD seine einzigartigen Ergebnisse erzielt.

Schritt 1: Verdampfung – Erzeugung des Beschichtungsmaterials

Der erste Schritt besteht darin, einen Dampf aus dem festen Ausgangsmaterial, dem sogenannten „Target“ (Zielmaterial), zu erzeugen. Dies geschieht nicht nur durch einfache Hitze, sondern durch energiereiche physikalische Prozesse.

Die beiden Hauptmethoden der Verdampfung sind:

- Sputtern (Zerstäuben): Das Target wird mit energiereichen Ionen aus einem Gasplasma beschossen. Man kann es sich wie ein Sandstrahlen im atomaren Maßstab vorstellen, bei dem der Aufprall der Ionen Atome aus dem Target löst und sie in die Vakuumkammer schleudert.

- Evaporation (Verdampfung): Das Target-Material wird im Vakuum mithilfe von Methoden wie einem Elektronenstrahl oder einfacher Widerstandsheizung erhitzt, bis es siedet und einen Dampf aus Atomen oder Molekülen freisetzt.

Schritt 2: Transport – Die Reise durch das Vakuum

Sobald die Atome vom Target gelöst sind, wandern sie durch die Vakuumkammer in Richtung Substrat.

Die VakUumumgebung ist entscheidend. Durch das Entfernen von Luft und anderen Gasen wird sichergestellt, dass die verdampften Atome von der Quelle zum Substrat gelangen können, ohne mit unerwünschten Partikeln zu kollidieren oder mit ihnen zu reagieren. Dies bewahrt die Reinheit der Beschichtung.

Schritt 3: Abscheidung – Aufbau der Schicht Atom für Atom

Wenn die verdampften Atome die kühlere Oberfläche des Substrats erreichen, kondensieren sie wieder zu einem festen Zustand.

Diese Kondensation bildet einen dünnen Film, der Atom für Atom wächst. Da die ankommenden Atome oft eine hohe kinetische Energie besitzen, können sie sich in einer sehr dichten und fest haftenden Struktur anordnen und so eine starke Bindung mit der Substratoberfläche eingehen.

Erweiterung der Fähigkeiten durch reaktives PVD

Während der Drei-Schritte-Prozess reine Materialien wie Metalle abscheiden kann, wird eine gängige Variante namens Reaktives PVD verwendet, um noch robustere Verbundbeschichtungen zu erzeugen.

Wie ein reaktiver Prozess funktioniert

Während des Transportschritts wird gezielt ein spezifisches reaktives Gas – wie Stickstoff, Sauerstoff oder ein kohlenstoffhaltiges Gas – in die Vakuumkammer eingeleitet.

Warum es verwendet wird: Erzeugung von Keramikbeschichtungen

Die verdampften Metallatome reagieren mit diesem Gas, um eine neue Verbindung zu bilden, bevor oder während sie sich auf dem Substrat abscheiden. Beispielsweise kann Titan-Dampf mit Stickstoffgas reagieren, um Titannitrid (TiN) zu bilden, eine extrem harte, goldfarbene Keramik.

Diese Technik ermöglicht die Abscheidung von Hochleistungs-Keramikbeschichtungen wie Nitriden, Carbiden und Oxiden aus einem einfachen metallischen Target, wodurch die Bandbreite der möglichen Oberflächeneigenschaften dramatisch erweitert wird.

Verständnis der Schlüsselmerkmale und Kompromisse

PVD wird aus bestimmten Gründen gewählt, bringt jedoch eigene betriebliche Überlegungen mit sich.

Überlegene Haftung und Haltbarkeit

PVD-Beschichtungen sind bekannt für ihre außergewöhnliche Haftung. Die energiereiche Umgebung reinigt die Substratoberfläche auf atomarer Ebene, und die energetische Abscheidung fördert eine starke Bindung zwischen der Beschichtung und dem Objekt.

Fähigkeit zur Beschichtung von Materialien mit hohem Schmelzpunkt

Da PVD zur Verdampfung physikalischen Beschuss (Sputtern) oder fokussierte Energie (Elektronenstrahlen) nutzt, kann es leicht Dampf aus Materialien mit extrem hohen Schmelzpunkten, wie Wolfram und Titan, erzeugen, die mit anderen Methoden nur schwer zu handhaben sind.

Die Einschränkung: Sichtlinien-Abscheidung

Die verdampften Atome bewegen sich in einer geraden Linie vom Target zum Substrat. Diese „Sichtlinien“-Natur bedeutet, dass es schwierig sein kann, komplexe Geometrien mit verdeckten Oberflächen gleichmäßig zu beschichten. Anspruchsvolle Teile-Rotation und Vorrichtungen sind oft erforderlich, um eine gleichmäßige Abdeckung zu gewährleisten.

Anwendung auf Ihr Ziel

Das Verständnis der Grundlagen hilft Ihnen zu entscheiden, ob PVD der richtige Ansatz für Ihre Anwendung ist.

- Wenn Ihr Hauptaugenmerk auf einer reinen, dichten Metallschicht liegt: Standard-PVD durch Sputtern oder Verdampfung ist der direkte Weg zu einer hochwertigen Beschichtung.

- Wenn Ihr Hauptaugenmerk auf extremer Härte, Verschleißfestigkeit oder einer bestimmten Farbe liegt: Reaktives PVD ist die notwendige Wahl, um eine robuste keramische Verbundbeschichtung wie TiN oder Al2O3 zu bilden.

- Wenn Sie ein komplexes, dreidimensionales Teil beschichten: Sie müssen die Planetenrotation oder die mehrachsige Bewegung während des Prozesses einplanen, um die Einschränkungen der Sichtlinie zu überwinden und eine gleichmäßige Abdeckung zu erzielen.

Indem Sie die Prinzipien verstehen, wie ein Material verdampft, transportiert und abgeschieden wird, können Sie die richtige Beschichtungsstrategie für Ihr gewünschtes Ergebnis effektiv festlegen.

Zusammenfassungstabelle:

| PVD-Prozessschritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Verdampfung | Festes Target-Material wird durch Sputtern oder Verdampfung in Dampf umgewandelt. | Erzeugt die Quelle der Beschichtungsatome. |

| 2. Transport | Verdampfte Atome wandern durch eine Vakuumkammer. | Gewährleistet eine reine, unbelastete Wanderung zum Substrat. |

| 3. Abscheidung | Atome kondensieren auf dem Substrat und bilden einen dünnen Film. | Baut Schicht für Schicht eine dichte, gut haftende Beschichtung auf. |

Sind Sie bereit, Ihre Produkte mit Hochleistungs-PVD-Beschichtungen zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für Materialwissenschaften und Oberflächentechnik. Ob Sie neue Beschichtungen entwickeln oder Ihren Abscheidungsprozess optimieren – unsere Expertise und Lösungen können Ihnen helfen, überlegene Haftung, Haltbarkeit und Leistung zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen PVD-Beschichtungsanforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen