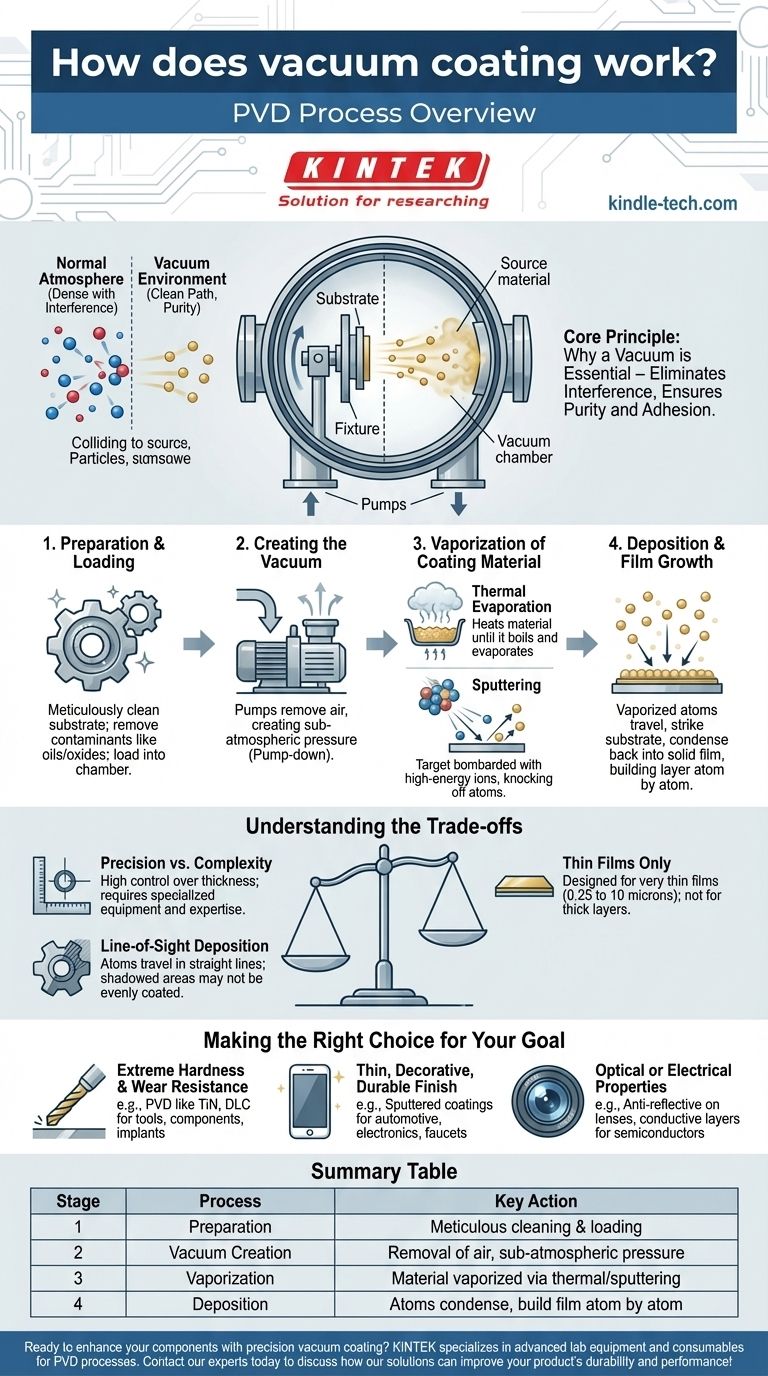

Im Wesentlichen ist die Vakuum-Beschichtung ein Prozess zur Auftragung eines außergewöhnlich dünnen, haltbaren Films auf eine Oberfläche, indem ein Beschichtungsmaterial verdampft und Atom für Atom in einer Hochvakuumkammer abgeschieden wird. Dieses Verfahren, eine Form der physikalischen Gasphasenabscheidung (PVD), erzeugt robuste Schichten, die die Eigenschaften eines Teils, wie Härte und Verschleißfestigkeit, verbessern, ohne dessen grundlegende Abmessungen zu verändern.

Im Kern geht es bei der Vakuum-Beschichtung darum, einen leeren Raum – ein Vakuum – zu schaffen, damit einzelne Atome eines Beschichtungsmaterials von einer Quelle „fliegen“ und präzise auf einem Teil abgeschieden werden können, wodurch eine ultradünne, hochfeste Schicht entsteht.

Das Kernprinzip: Warum ein Vakuum unerlässlich ist

Der gesamte Prozess hängt von der Vakuumumgebung ab. Ihr Hauptzweck ist die Entfernung von jeglicher Luft und anderen Gasmolekülen aus der Kammer.

Beseitigung von Störungen

In einer normalen Atmosphäre ist die Luft dicht mit Partikeln. Jeder Versuch, Atome eines Beschichtungsmaterials zu „sprühen“, würde dazu führen, dass diese mit Luftmolekülen kollidieren, wodurch sie zerstreut werden und niemals sauber die Zieloberfläche erreichen können.

Gewährleistung von Reinheit und Haftung

Das Vakuum schafft einen ultrareinen Weg von der Beschichtungsquelle zum Substrat. Dies verhindert, dass atmosphärische Gase wie Sauerstoff und Stickstoff mit dem verdampften Material reagieren, wodurch sichergestellt wird, dass der abgeschiedene Film rein ist und fest an der Oberfläche haftet.

Der Abscheidungsprozess: Von Feststoff zu Schicht

Obwohl es Variationen gibt, ist die gängigste Methode die physikalische Gasphasenabscheidung (PVD). Der Prozess lässt sich in vier verschiedene Stufen unterteilen.

Stufe 1: Vorbereitung und Beladung

Bevor der Prozess beginnt, muss die zu beschichtende Komponente (das Substrat) sorgfältig gereinigt werden. Jegliche mikroskopischen Verunreinigungen wie Öle oder Oxide verhindern, dass die Beschichtung richtig haftet. Nach der Reinigung werden die Teile auf speziellen Vorrichtungen montiert und in die Vakuumkammer eingebracht.

Stufe 2: Erzeugung des Vakuums

Die Kammer wird versiegelt, und eine Reihe von Pumpen entfernt die Luft, wodurch eine Umgebung mit Unterdruck entsteht. Diese „Evakuierungsphase“ ist entscheidend und bereitet die Bühne für eine erfolgreiche Beschichtung.

Stufe 3: Verdampfung des Beschichtungsmaterials

Ein festes Quellmaterial – oft ein Metall oder eine Keramik – wird in einen Dampf umgewandelt. Dies wird typischerweise auf eine von zwei Arten erreicht:

- Thermische Verdampfung: Das Quellmaterial wird erhitzt, bis es siedet und verdampft, wodurch eine Wolke von Atomen freigesetzt wird.

- Sputtern: Das Quellmaterial (genannt „Target“) wird mit energiereichen Ionen (normalerweise eines Edelgases wie Argon) beschossen. Dieser Beschuss wirkt wie ein mikroskopischer Sandstrahler, der einzelne Atome vom Target abschlägt.

Stufe 4: Abscheidung und Filmbildung

Die verdampften Atome bewegen sich geradlinig durch die Vakuumkammer und treffen auf das Substrat. Bei dem Aufprall kondensieren sie wieder in einen festen Zustand und bilden einen dünnen, dichten und hochgleichmäßigen Film. Diese Schicht wird Atom für Atom aufgebaut, was zu Beschichtungen führt, die nur wenige Nanometer oder bis zu mehreren Mikrometern dick sein können (typischerweise 0,25 bis 10 Mikrometer).

Die Kompromisse verstehen

Die Vakuum-Beschichtung ist eine leistungsstarke Technologie, aber es ist wichtig, ihre spezifischen Eigenschaften und Grenzen zu verstehen.

Präzision vs. Komplexität

Der Prozess ermöglicht eine unglaubliche Kontrolle über Filmdicke und Gleichmäßigkeit. Er erfordert jedoch erhebliche Investitionen in Spezialausrüstung, strenge Prozesskontrollen und ein hohes Maß an technischem Fachwissen, um effektiv durchgeführt zu werden.

Nur dünne Schichten

Die Vakuumabscheidung ist ausschließlich für die Herstellung sehr dünner Schichten konzipiert. Sie ist keine geeignete Methode, um dicke, strapazierfähige Schutzschichten aufzutragen, wie sie beispielsweise durch Galvanisieren oder herkömmliches Lackieren erreicht werden.

Sichtlinien-Abscheidung

Da sich die verdampften Atome geradlinig bewegen, ist der Prozess „Sichtlinien-basiert“ (Line-of-Sight). Bereiche eines komplexen Teils, die beschattet oder verdeckt sind, erhalten möglicherweise keine gleichmäßige Beschichtung, es sei denn, es wird eine ausgeklügelte Teile-Rotation und Vorrichtung verwendet.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob die Vakuum-Beschichtung der richtige Ansatz ist, sollten Sie Ihr Hauptziel berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit liegt: PVD-Beschichtungen wie Titannitrid (TiN) oder diamantähnlicher Kohlenstoff (DLC) sind ein Industriestandard für Schneidwerkzeuge, Motorkomponenten und medizinische Implantate.

- Wenn Ihr Hauptaugenmerk auf einer dünnen, dekorativen und dennoch haltbaren Oberfläche liegt: Gesputterte Beschichtungen werden verwendet, um metallische Oberflächen auf allem von Automobilverkleidungen bis hin zu Unterhaltungselektronik und Wasserhähnen zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf optischen oder elektrischen Eigenschaften liegt: Die Vakuumabscheidung wird zur Herstellung von Antireflexbeschichtungen auf Linsen und leitfähigen Schichten in der Halbleiterfertigung verwendet.

Indem Sie die Prinzipien verstehen, können Sie die Vakuum-Beschichtung effektiv nutzen, um Oberflächeneigenschaften zu erzielen, die sonst unmöglich wären.

Zusammenfassungstabelle:

| Stufe | Prozess | Schlüsselaktion |

|---|---|---|

| 1 | Vorbereitung | Sorgfältige Reinigung und Beladung des Substrats |

| 2 | Vakuum-Erzeugung | Entfernung der Luft zur Erzeugung von Unterdruck |

| 3 | Verdampfung | Beschichtungsmaterial wird durch thermische Verdampfung oder Sputtern verdampft |

| 4 | Abscheidung | Atome bewegen sich und kondensieren auf dem Substrat, wodurch die Schicht Atom für Atom aufgebaut wird |

Sind Sie bereit, Ihre Komponenten mit präziser Vakuum-Beschichtung zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für PVD-Prozesse und unterstützt Labore dabei, überlegene Oberflächeneigenschaften für Schneidwerkzeuge, medizinische Implantate und dekorative Oberflächen zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Vakuum-Beschichtungslösungen die Haltbarkeit und Leistung Ihres Produkts verbessern können!

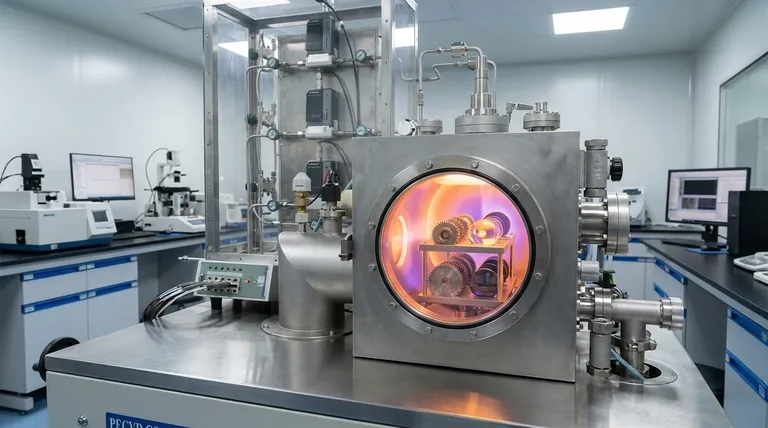

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Was versteht man unter Gasphasenabscheidung? Ein Leitfaden zur Beschichtungstechnologie auf atomarer Ebene

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Wie funktioniert die plasmaunterstützte CVD? Erreichen Sie eine Niedertemperatur-Dünnschichtabscheidung von hoher Qualität

- Welche Materialien werden in der PECVD abgeschieden? Entdecken Sie die vielseitigen Dünnschichtmaterialien für Ihre Anwendung