Kurz gesagt, PVD-Beschichtungen sind außergewöhnlich haltbar. Sie erzeugen eine Oberflächenveredelung, die deutlich härter und widerstandsfähiger gegen Verschleiß, Korrosion und Kratzer ist als herkömmliche Beschichtungsmethoden oder Rohmetalle. Bei vielen Anwendungen behält eine PVD-Beschichtung ihr ursprüngliches Aussehen über Jahre hinweg bei und überdauert oft die Nutzungsdauer des Produkts selbst.

Das wahre Maß für die Haltbarkeit von PVD ist nicht nur ihre beeindruckende Härte, sondern wie diese Härte auf die Schichtdicke und das darunterliegende Material abgestimmt ist. Wenn diese Faktoren für den beabsichtigten Verwendungszweck korrekt spezifiziert sind, bietet PVD eine der widerstandsfähigsten Oberflächen, die verfügbar sind.

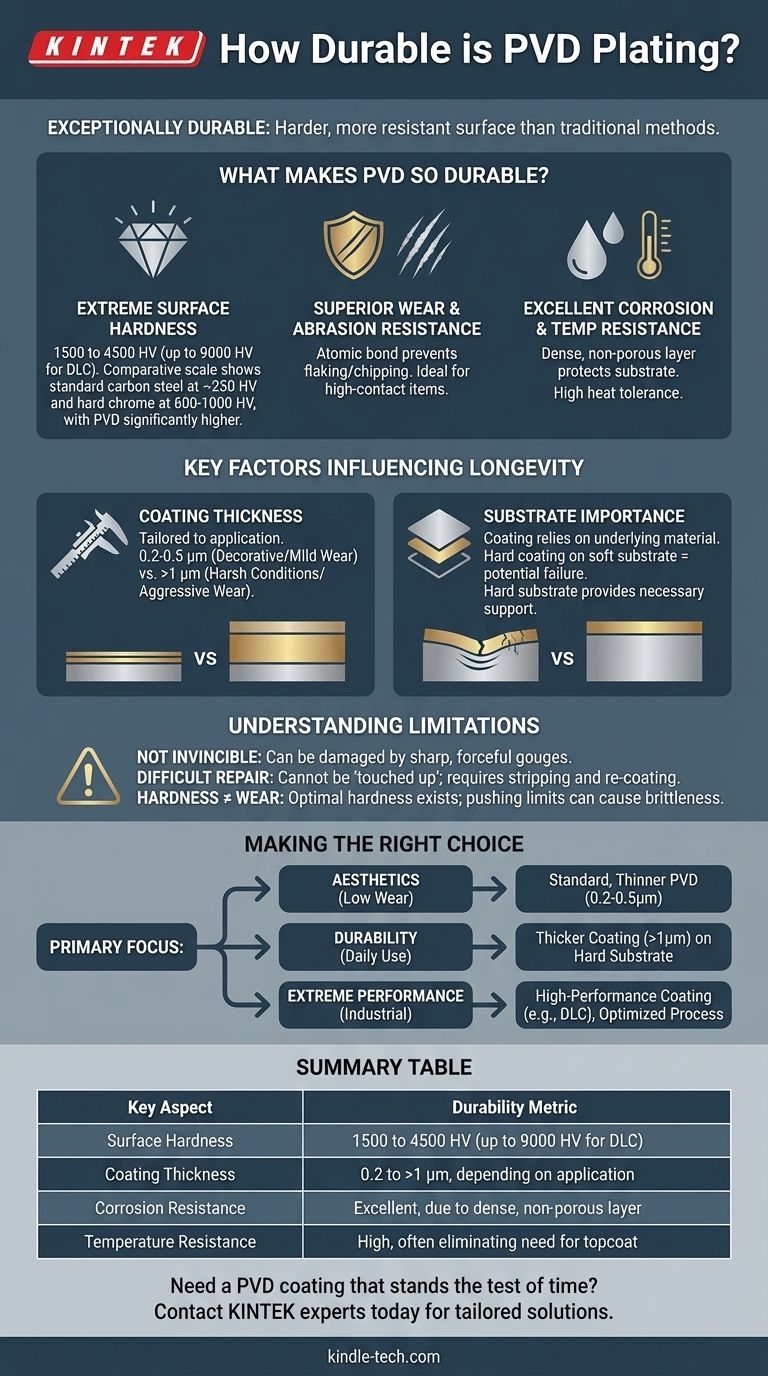

Was macht PVD so haltbar?

Die physikalische Gasphasenabscheidung (PVD) ist keine einfache Beschichtung; es ist ein Prozess, der einen dünnen Metall- oder Keramikfilm auf atomarer Ebene mit einem Substrat verbindet. Dieser grundlegende Unterschied ist die Quelle ihrer überlegenen Leistung.

Extreme Oberflächenhärte

PVD-Beschichtungen sind bemerkenswert hart. Ihre Härte wird typischerweise auf der Vickers-Skala (HV) gemessen, wobei eine höhere Zahl eine größere Härte anzeigt.

Eine PVD-Beschichtung liegt im Allgemeinen zwischen 1500 und 4500 HV. Bestimmte fortschrittliche Materialien wie diamantähnlicher Kohlenstoff (DLC) können bis zu 9000 HV erreichen.

Zum Vergleich: Gewöhnliche Kohlenstoffstähle haben eine Härte von etwa 250 HV, während Hartverchromungen im Bereich von 600 bis 1000 HV liegen. Das bedeutet, dass eine Standard-PVD-Beschichtung um ein Vielfaches härter ist als selbst Chrom.

Überragende Verschleiß- und Abriebfestigkeit

Diese extreme Härte führt direkt zu einer außergewöhnlichen Widerstandsfähigkeit gegen täglichen Verschleiß. Die starke Bindung verhindert, dass die Beschichtung wie eine Farbschicht abblättert oder absplittert.

Deshalb wird PVD für stark beanspruchte Gegenstände wie Uhrengehäuse, Armbänder und hochwertige Armaturen verwendet, die ihr Aussehen auch nach Jahren der Einwirkung von Schweiß, Feuchtigkeit und täglicher Reibung behalten.

Ausgezeichnete Korrosions- und Temperaturbeständigkeit

Der PVD-Prozess erzeugt eine sehr dichte und nicht poröse Schicht. Dieser Schutzschild schützt das darunterliegende Material (das Substrat) vor Sauerstoff, Feuchtigkeit und anderen korrosiven Elementen.

Aus diesem Grund sind PVD-beschichtete Gegenstände sehr beständig gegen Anlaufen und Korrosion. Der Prozess verleiht der Oberfläche auch eine hohe Temperaturbeständigkeit, wodurch oft keine schützende Deckschicht erforderlich ist.

Nicht jede PVD-Beschichtung ist gleich: Schlüsselfaktoren, die die Langlebigkeit beeinflussen

Obwohl PVD von Natur aus haltbar ist, hängt ihre letztendliche Leistung von mehreren kritischen Variablen ab. Einfach nach "PVD" zu fragen, reicht nicht aus; die Spezifikation ist entscheidend.

Die Rolle der Schichtdicke

Die Dicke der Beschichtung wird an die Anwendung angepasst. Für dekorative Gegenstände mit geringem Verschleiß ist eine dünne Beschichtung von 0,2 bis 0,5 Mikrometer (μm) oft ausreichend, um viele Jahre zu halten.

Für Produkte, die härteren Bedingungen und aggressiverem Verschleiß ausgesetzt sind, ist eine dickere Beschichtung (typischerweise größer als 1 μm) erforderlich, um eine langfristige Haltbarkeit zu gewährleisten.

Die Bedeutung des Substrats

Eine PVD-Beschichtung ist nur so stark wie ihr Fundament. Die Beschichtung selbst ist sehr dünn, daher ist sie auf die Härte des darunterliegenden Materials als Unterstützung angewiesen.

Das Aufbringen einer sehr harten PVD-Beschichtung auf ein weiches Substrat ist ein Rezept für Misserfolg. Ein erheblicher Aufprall könnte das weiche Material darunter eindellen, wodurch die starre Beschichtung brechen könnte. Ein hartes Substrat bietet die notwendige Unterstützung, um dies zu verhindern.

Verständnis der Kompromisse und Einschränkungen

Keine Oberfläche ist unzerstörbar. Das Wissen um die Grenzen von PVD ist entscheidend, um es effektiv einzusetzen und Enttäuschungen zu vermeiden.

Es ist nicht unbesiegbar

Obwohl PVD-Beschichtungen sehr kratz- und verschleißfest sind, können sie durch aggressive Angriffe beschädigt werden. Ein scharfer, kräftiger Stoß durch einen harten Gegenstand kann die Oberfläche immer noch durchdringen.

Reparatur kann schwierig oder unmöglich sein

PVD ist ein industrieller Vakuumabscheidungsprozess. Es kann nicht wie Farbe "ausgebessert" werden. Wenn eine PVD-Beschichtung erheblich beschädigt ist, besteht die einzige Lösung oft darin, das gesamte Objekt chemisch zu entlacken und von Grund auf neu zu beschichten.

Härte und Verschleiß sind nicht dasselbe

Obwohl sie miteinander verwandt sind, bedeutet maximale Härte nicht immer maximale Verschleißfestigkeit. Es gibt eine optimale Härte für jedes gegebene PVD-Material. Eine Überschreitung der Härte über diesen Punkt hinaus kann manchmal auf eine unsachgemäße Struktur hinweisen, die die Beschichtung spröder machen könnte.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen PVD-Spezifikation bedeutet, die Oberfläche an die beabsichtigte Lebensdauer und Umgebung des Produkts anzupassen.

- Wenn Ihr Hauptaugenmerk auf Ästhetik für einen Gegenstand mit geringem Verschleiß liegt (z. B. dekorative Hardware, Schmuck): Eine Standard-, dünnere PVD-Beschichtung (0,2-0,5 μm) bietet jahrelange Farbstabilität und Anlaufbeständigkeit.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit für einen Alltagsgegenstand liegt (z. B. Uhren, hochwertige Armaturen): Eine dickere Beschichtung (>1 μm) auf einem harten Substrat wie Edelstahl ist erforderlich, um Kratzern und ständigem Kontakt standzuhalten.

- Wenn Ihr Hauptaugenmerk auf extremer Leistung liegt (z. B. Industriewerkzeuge, Motorkomponenten): Sie müssen eine Hochleistungsbeschichtung wie DLC spezifizieren und sicherstellen, dass das Substrat und der Prozess für maximale Widerstandsfähigkeit optimiert sind.

Indem Sie diese Faktoren verstehen, können Sie selbstbewusst eine PVD-Beschichtung spezifizieren, die genau das Maß an Haltbarkeit liefert, das Ihr Projekt erfordert.

Zusammenfassungstabelle:

| Schlüsselaspekt | Haltbarkeitsmetrik |

|---|---|

| Oberflächenhärte | 1500 bis 4500 HV (bis zu 9000 HV für DLC) |

| Schichtdicke | 0,2 bis >1 μm, je nach Anwendung |

| Korrosionsbeständigkeit | Ausgezeichnet, aufgrund dichter, nicht poröser Schicht |

| Temperaturbeständigkeit | Hoch, oft keine Deckschicht erforderlich |

Benötigen Sie eine PVD-Beschichtung, die die Zeit überdauert? Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich PVD-Lösungen, die auf Ihre spezifischen Haltbarkeitsanforderungen zugeschnitten sind. Egal, ob Sie Konsumgüter, Industriewerkzeuge oder Präzisionskomponenten entwickeln, unser Fachwissen stellt sicher, dass Ihre Produkte maximale Widerstandsfähigkeit und Langlebigkeit erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Leistung Ihres Projekts verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Welchen Vorteil bietet das Warmpressen? Erzielen Sie stärkere, komplexere Teile

- Was sind die Vor- und Nachteile des Warmpressens? Wählen Sie den richtigen Pulvermetallurgieprozess

- Was ist Warmpressschmieden? Herstellung komplexer, hochfester Metallkomponenten

- Was ist Vakuumlaminierung? Erzielen Sie eine makellose, dauerhafte Oberfläche auf komplexen Formen

- Wie funktioniert Heißpressen? Maximale Dichte für fortschrittliche Materialien erreichen