Die Geschwindigkeit der Pyrolyse ist kein fester Wert, sondern eine streng kontrollierte Prozessvariable, deren Reaktionszeiten von weniger als einer Sekunde bis zu mehreren Tagen reichen. Die Rate wird bewusst auf der Grundlage des verwendeten Ausgangsmaterials und, was am wichtigsten ist, des gewünschten Endprodukts – sei es fester Biochar, flüssiges Bio-Öl oder brennbares Gas – konstruiert.

Die Frage lautet nicht: „Wie schnell ist die Pyrolyse?“, sondern vielmehr: „Wie schnell sollte mein Pyrolyseprozess sein, um ein bestimmtes Ziel zu erreichen?“ Die Geschwindigkeit wird durch Temperatur und Aufheizrate bestimmt, die angepasst werden, um die Ausbeute an festen, flüssigen oder gasförmigen Produkten zu optimieren.

Die bestimmenden Faktoren der Pyrolysegeschwindigkeit

Um die Rate der Pyrolyse zu verstehen, müssen Sie zunächst die Variablen kennen, die sie steuern. Die „Geschwindigkeit“ ist das Ergebnis des Zusammenspiels von chemischer Kinetik, Wärmeübertragung und Stoffübertragung.

Die dominierende Rolle der Temperatur

Im Kern ist die Pyrolyse die thermische Zersetzung von Material in Abwesenheit von Sauerstoff. Wie bei den meisten chemischen Reaktionen hängt ihre Geschwindigkeit exponentiell von der Temperatur ab.

Höhere Temperaturen liefern mehr Energie, um chemische Bindungen zu brechen, was die Zersetzungsreaktionen dramatisch beschleunigt.

Aufheizrate: Die kritische Unterscheidung

Die Aufheizrate – wie schnell das Ausgangsmaterial auf die Ziel-Pyrolysetemperatur gebracht wird – ist der wichtigste Faktor, der verschiedene Pyrolysemodi unterscheidet.

Eine hohe Aufheizrate stellt sicher, dass das Material schnell durch niedrigere Temperaturbereiche gelangt, in denen die Verkohlungsreaktionen dominieren. Dies ist entscheidend für die Maximierung der flüssigen Ausbeuten.

Eigenschaften des Ausgangsmaterials: Größe und Zusammensetzung

Die physikalische und chemische Beschaffenheit des Eingangsmaterials, des sogenannten Feedstocks, wirkt sich direkt auf die gesamte Prozessdauer aus.

Die Partikelgröße ist ein primärer Engpass. Die Wärme muss von der Oberfläche des Partikels zu seinem Kern gelangen. Kleinere Partikel weisen ein viel größeres Verhältnis von Oberfläche zu Volumen auf, was eine deutlich schnellere und gleichmäßigere Erwärmung ermöglicht.

Auch die Zusammensetzung spielt eine Rolle. Organische Materialien wie Biomasse bestehen aus Hemicellulose, Cellulose und Lignin, die sich jeweils bei unterschiedlichen Temperaturen und Geschwindigkeiten zersetzen.

Der Einfluss der Feuchtigkeit

Jegliches im Ausgangsmaterial vorhandene Wasser muss verdampft werden, bevor die Temperatur des Materials auf den Pyrolysepunkt ansteigen kann.

Diese Trocknungsphase verbraucht erhebliche Energie und Zeit und wirkt als wesentliche Bremse für die Gesamtprozessgeschwindigkeit. Das Vortrocknen des Ausgangsmaterials ist ein üblicher und entscheidender Schritt bei vielen Verfahren.

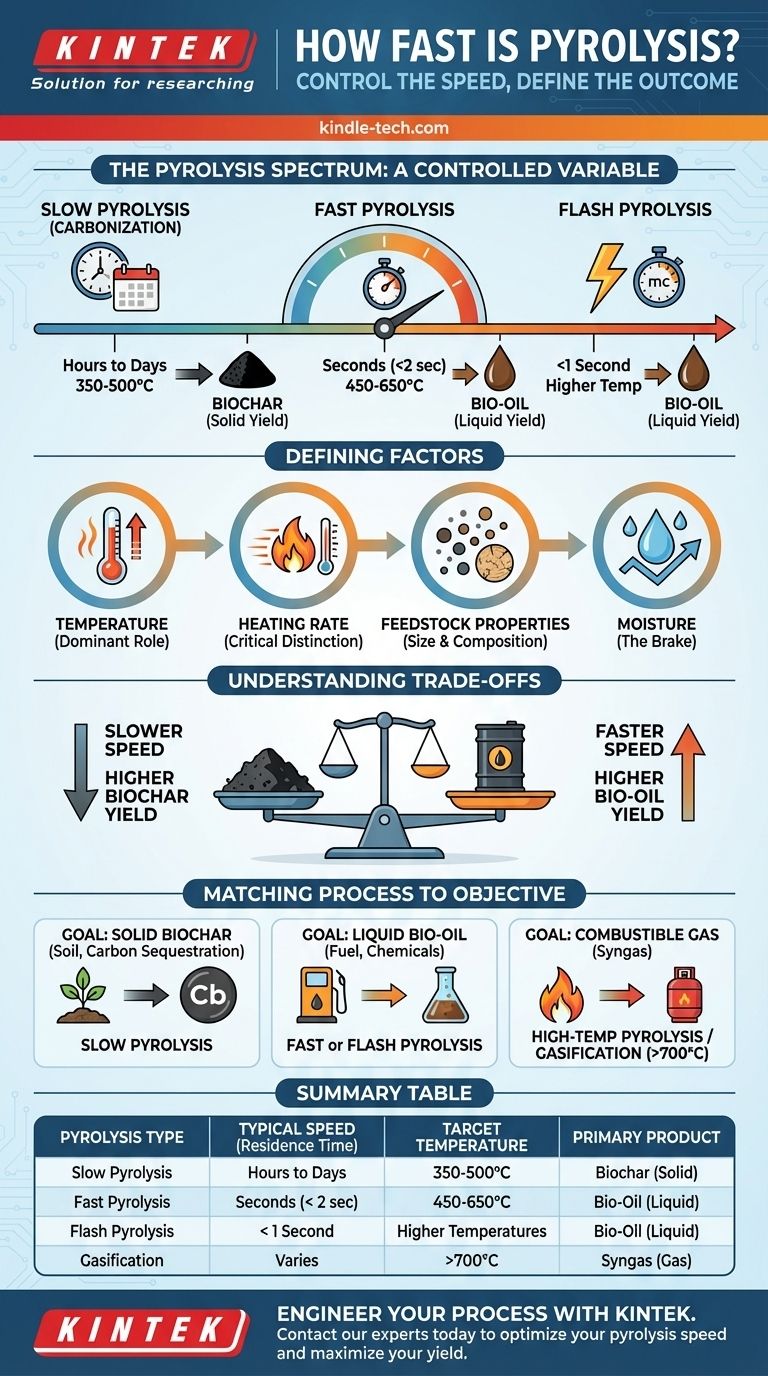

Drei Geschwindigkeiten für drei verschiedene Ziele

Ingenieure haben unterschiedliche Pyrolyse-Regime entwickelt, die jeweils durch ihre Geschwindigkeit und Temperatur definiert sind, um die Produktion eines bestimmten Produkts gezielt zu steuern.

Langsame Pyrolyse (Karbonisierung): Stunden bis Tage

Dieser Prozess verwendet niedrige Temperaturen (etwa 350–500 °C) und sehr langsame Aufheizraten. Die Verweilzeit des festen Materials im Reaktor kann viele Stunden oder sogar Tage betragen.

Das Ziel hier ist die Maximierung der Ausbeute des festen Produkts, Biochar. Der langsame Prozess begünstigt sekundäre Verkohlungsreaktionen.

Schnelle Pyrolyse: Eine Frage von Sekunden

Die schnelle Pyrolyse verwendet mittlere Temperaturen (etwa 450–650 °C), erfordert jedoch extrem hohe Aufheizraten.

Das Ausgangsmaterial wird in Sekundenbruchteilen auf die Zieltemperatur erhitzt. Die entstehenden Dämpfe werden dann schnell abgekühlt (abgeschreckt), um weitere Reaktionen zu verhindern. Die gesamte Verweilzeit der Dämpfe beträgt typischerweise weniger als 2 Sekunden. Dieser gesamte Prozess ist darauf ausgelegt, die Ausbeute an flüssigem Bio-Öl zu maximieren.

Flash-Pyrolyse: Weniger als eine Sekunde

Dies ist eine noch extremere Version der schnellen Pyrolyse, die oft höhere Temperaturen und noch schnellere Aufheizraten verwendet.

Das Ziel ist dasselbe – die Maximierung des flüssigen Bio-Öls –, indem die Zeit minimiert wird, die die Dämpfe in der heißen Reaktionszone verbringen. Die Verweilzeit der Dämpfe beträgt oft weniger als eine Sekunde.

Die Abwägungen verstehen

Die Wahl einer Pyrolysegeschwindigkeit ist eine technische Entscheidung mit direkten Auswirkungen auf die Produktverteilung, die betriebliche Komplexität und die Kosten.

Geschwindigkeit vs. Produktausbeute

Es besteht ein umgekehrtes Verhältnis zwischen Prozessgeschwindigkeit und Biochar-Ausbeute.

Langsamere Prozesse ermöglichen Verkohlungsreaktionen und maximieren den festen Ausstoß. Schnellere Prozesse mit schneller Abschreckung sind darauf ausgelegt, die Reaktion in der flüssigen Zwischenstufe „einzufrieren“ und so Bio-Öl zu maximieren.

Der Engpass der Wärmeübertragung

Das Erreichen der hohen Aufheizraten, die für die schnelle Pyrolyse erforderlich sind, ist eine erhebliche technische Herausforderung. Es ist der primäre limitierende Faktor.

Aus diesem Grund verwenden Reaktoren für die schnelle Pyrolyse oft sehr feine Ausgangsmaterialpartikel (z. B. <1-2 mm) und hochentwickelte Konstruktionen wie Wirbelschichtreaktoren oder ablativen Reaktoren, um sicherzustellen, dass die Wärme fast augenblicklich in das Material gelangt.

Prozesskomplexität und Kosten

Im Allgemeinen erfordern schnellere Prozesse komplexere und teurere Anlagen. Ein einfacher Batch-Brennofen für die langsame Pyrolyse (Holzkohleproduktion) ist weitaus weniger komplex als ein kontinuierlich arbeitender Wirbelschichtreaktor für die schnelle Pyrolyse.

Den Prozess auf Ihr Ziel abstimmen

Die optimale Pyrolysegeschwindigkeit wird vollständig durch Ihr gewünschtes Ergebnis bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von festem Biochar zur Bodenverbesserung oder Kohlenstoffabscheidung liegt: Sie benötigen einen langsamen Pyrolyseprozess mit einer Verweilzeit von Stunden bis Tagen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von flüssigem Bio-Öl als erneuerbarer Kraftstoff oder chemischer Vorläufer liegt: Sie müssen einen schnellen oder Flash-Pyrolyseprozess mit einer Verweilzeit von Sekunden verwenden.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines brennbaren Gases (Synthesegas) liegt: Sie sollten sich auf Hochtemperaturpyrolyse oder Vergasung konzentrieren, bei denen die Temperaturen 700 °C überschreiten, um das Cracken aller Teere in permanente Gase zu begünstigen.

Letztendlich ist die Kontrolle der Pyrolysegeschwindigkeit der Schlüssel zur Kontrolle des Ergebnisses des Prozesses.

Zusammenfassungstabelle:

| Pyrolyse-Typ | Typische Geschwindigkeit (Verweilzeit) | Zieltemperatur | Hauptprodukt |

|---|---|---|---|

| Langsame Pyrolyse | Stunden bis Tage | 350-500°C | Biochar (Feststoff) |

| Schnelle Pyrolyse | Sekunden (< 2 Sek.) | 450-650°C | Bio-Öl (Flüssigkeit) |

| Flash-Pyrolyse | < 1 Sekunde | Höhere Temperaturen | Bio-Öl (Flüssigkeit) |

| Vergasung | Variabel | >700°C | Synthesegas (Gas) |

Bereit, Ihren Pyrolyseprozess zu konstruieren?

Die Wahl der richtigen Geschwindigkeit und Temperatur ist entscheidend für das Erreichen Ihrer Produktziele, sei es hochreines Biochar für die Kohlenstoffabscheidung oder flüssiges Bio-Öl für erneuerbare Brennstoffe. Die richtige Laborausrüstung ist für F&E und Prozessoptimierung unerlässlich.

KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für die Pyrolyse-Forschung und -Entwicklung. Von präzise temperaturkontrollierten Öfen bis hin zu Reaktorsystemen bieten wir die zuverlässigen Werkzeuge, die Sie benötigen, um Ihren Prozess vom Labor in die Produktion zu skalieren.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen. Lassen Sie uns Ihnen helfen, die ideale Ausrüstung auszuwählen, um Ihre Pyrolysegeschwindigkeit zu optimieren und Ihre Produktausbeute zu maximieren.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

Andere fragen auch

- Warum sind beim Sintern von Edelstählen hohe Temperaturen erforderlich? Erzielen Sie reine, hochdichte Ergebnisse

- Was sind die Haupttypen von Biomasseumwandlungsprozessen? Entdecken Sie den besten Weg für Ihren Energiebedarf

- Wie wird ein Hochtemperatur-Kalzinierungsofen in der BZY20-Sol-Gel-Methode verwendet? Erzielung reiner kubischer Perowskitphasen

- Was ist der Temperaturbereich der Pyrolyse? Beherrschung der Temperaturregelung für optimale Bio-Produktausbeuten

- Welcher Temperaturbereich wird für die Pyrolyse verwendet? Optimierung für Biokohle, Bioöl oder Synthesegas