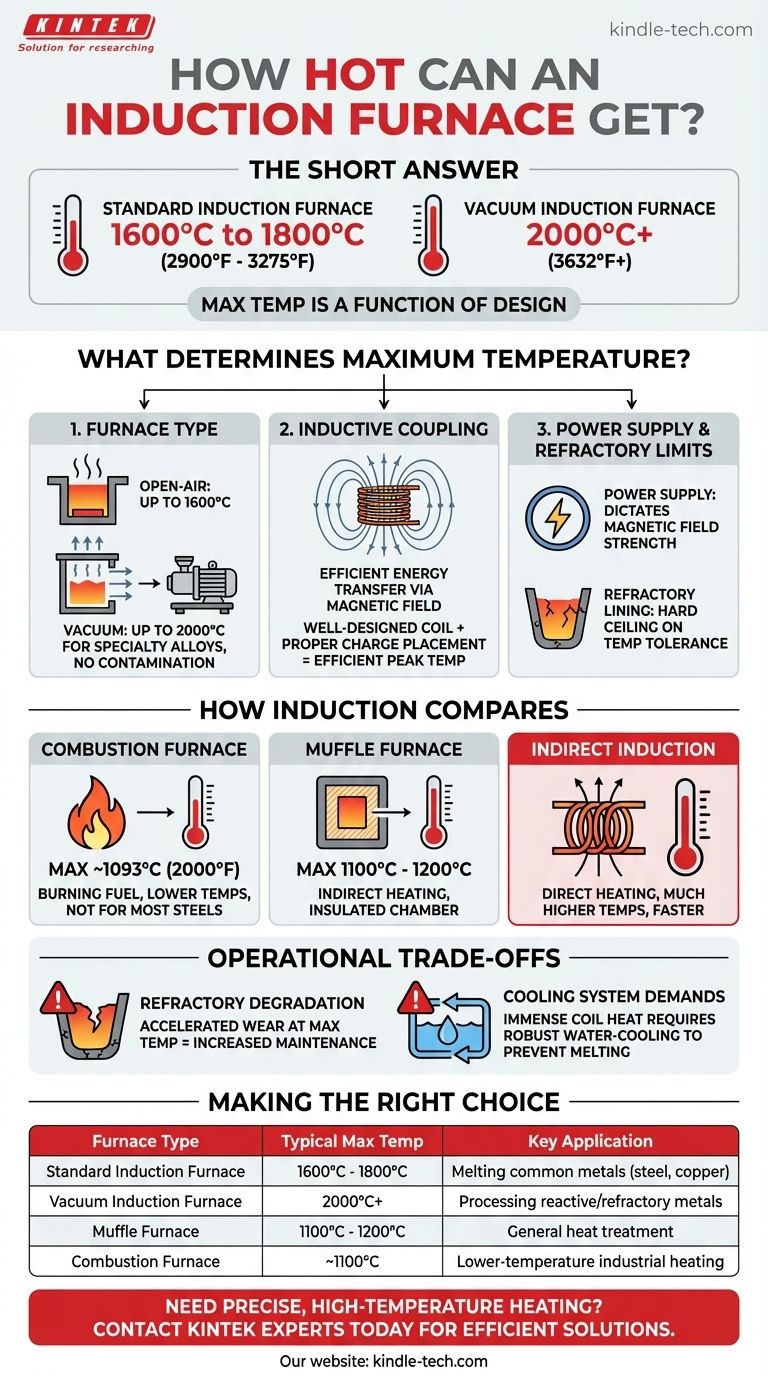

Die kurze Antwort lautet, dass ein Standard-Induktionsofen Temperaturen von 1600°C bis 1800°C (2900°F bis 3275°F) erreichen kann. Spezialisierte Modelle, wie Vakuuminduktionsöfen, können jedoch deutlich höhere Temperaturen erreichen und oft 2000°C (3632°F) überschreiten.

Die maximale Temperatur eines Induktionsofens ist kein Einzelwert, sondern eine Funktion seines spezifischen Designs. Zu den Schlüsselfaktoren gehören der Ofentyp (z. B. offene Luft vs. Vakuum), die Leistung seiner elektrischen Systeme und die Materialien, aus denen er konstruiert ist.

Was bestimmt die maximale Temperatur eines Induktionsofens?

Die beeindruckende Heizleistung eines Induktionsofens ergibt sich aus seiner einzigartigen Betriebsweise, aber seine ultimative Temperaturgrenze wird durch mehrere kritische Design- und physikalische Prinzipien bestimmt.

Die Rolle des Ofentyps

Die Umgebung, in der die Erwärmung stattfindet, ist von größter Bedeutung. Ein kleiner oder Standard-Induktionsofen, der an offener Luft betrieben wird, ist typischerweise für bis zu 1600°C ausgelegt.

Für Anwendungen mit höheren Temperaturen wird ein Vakuuminduktionsofen verwendet. Durch das Entfernen der Atmosphäre verhindert er Wärmeverluste und Materialkontamination und ermöglicht es ihm, Temperaturen von 2000°C für die Verarbeitung von Speziallegierungen und reaktiven Metallen zu erreichen.

Das Prinzip der induktiven Kopplung

Die Heizeffizienz ist direkt mit der induktiven Kopplung verbunden, also damit, wie effektiv das vom Induktor erzeugte Magnetfeld Energie auf die Metallcharge im Inneren überträgt.

Eine gut konstruierte Spule und die richtige Platzierung des Einsatzmaterials gewährleisten eine maximale Energieübertragung, wodurch das System seine Höchsttemperatur effizienter erreichen kann.

Stromversorgung und Feuerfestigkeitsgrenzen

Letztendlich wird der Ofen durch seine Komponenten begrenzt. Die Stromversorgung bestimmt die Stärke des Magnetfeldes, und die feuerfeste Auskleidung (der Tiegel, der das geschmolzene Metall enthält) hat eine maximale Temperatur, die sie aushalten kann, bevor sie versagt. Diese beiden Faktoren bilden eine harte Obergrenze für den Betriebsbereich des Ofens.

Wie Induktion im Vergleich zu anderen Ofentechnologien abschneidet

Das Verständnis der Temperaturfähigkeiten der Induktion wird deutlicher, wenn man sie mit anderen gängigen industriellen Heizmethoden vergleicht.

Induktion vs. Verbrennungsofen

Öfen, die auf der Verbrennung von Brennstoff basieren, wie ein Erdgasofen, arbeiten bei fundamental niedrigeren Temperaturen. Sie erreichen typischerweise ein Maximum von etwa 1093°C (2000°F), was sie für einige Anwendungen geeignet macht, aber nicht ausreicht, um die meisten Stähle und Speziallegierungen zu schmelzen.

Induktion vs. Muffelofen

Ein Muffelofen funktioniert, indem er eine isolierte Kammer erhitzt, die dann Wärme an das Material im Inneren abstrahlt. Obwohl einige hohe Temperaturen erreichen können (typischerweise 1100°C bis 1200°C), ist ihr Mechanismus indirekt.

Die Induktionserwärmung erfolgt direkt, indem das Material selbst durch einen elektrischen Strom von innen erwärmt wird. Diese direkte Methode ermöglicht es Induktionsöfen, viel höhere Temperaturen viel schneller zu erreichen.

Verständnis der betrieblichen Kompromisse

Das Erreichen extremer Temperaturen ist nicht ohne Herausforderungen. Die Haupteinschränkung ist die physische Belastbarkeit der Ofenkomponenten.

Abbau des feuerfesten Materials

Der Tiegel oder die feuerfeste Auskleidung, die die geschmolzene Charge enthält, ist ein Verbrauchsmaterial. Der kontinuierliche Betrieb des Ofens bei seiner maximalen Nennleistung beschleunigt den Verschleiß und den Abbau dieser Auskleidung, was zu erhöhten Wartungskosten und Ausfallzeiten führt.

Anforderungen an das Kühlsystem

Die Induktionsspulen selbst erzeugen enorme Hitze und müssen wassergekühlt werden, um ein Schmelzen zu verhindern. Die Kapazität des Kühlsystems ist ein kritischer begrenzender Faktor; wenn es die Wärme nicht schnell genug abführen kann, kann der Ofen seine Höchsttemperatur nicht sicher aufrechterhalten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Heiztechnologie hängt vollständig von dem Material ab, mit dem Sie arbeiten, und dem gewünschten Ergebnis.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen gängiger Eisen- und Nichteisenmetalle (bis zu 1800°C) liegt: Ein Standard-Induktionsofen bietet unübertroffene Geschwindigkeit und Effizienz.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreiner, reaktiver oder feuerfester Metalle (bis zu 2000°C) liegt: Ein Vakuuminduktionsofen ist das notwendige Werkzeug für diese Aufgabe.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung in einer kontrollierten Atmosphäre unter 1200°C liegt: Ein Muffelofen kann eine geeignetere und kostengünstigere Wahl sein.

Die Anpassung der Fähigkeiten der Technologie an Ihre spezifischen Temperaturanforderungen ist der Schlüssel zu effizienten und erfolgreichen Ergebnissen.

Zusammenfassungstabelle:

| Ofentyp | Typische Höchsttemperatur | Hauptanwendung |

|---|---|---|

| Standard-Induktionsofen | 1600°C - 1800°C | Schmelzen gängiger Metalle (Stahl, Kupfer) |

| Vakuuminduktionsofen | 2000°C+ | Verarbeitung reaktiver/feuerfester Metalle |

| Muffelofen | 1100°C - 1200°C | Allgemeine Wärmebehandlung |

| Verbrennungsofen | ~1100°C | Industrielles Heizen bei niedrigeren Temperaturen |

Benötigen Sie präzises Hochtemperaturheizen für Ihr Labor oder Ihre Produktion? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Induktionsöfen, die auf Effizienz und Haltbarkeit ausgelegt sind. Egal, ob Sie gängige Legierungen schmelzen oder Spezialmetalle verarbeiten, unsere Lösungen gewährleisten optimale Leistung und Temperaturkontrolle. Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihre spezifischen Anforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Welche Arten von Metallen werden typischerweise in einem Vakuuminduktionsschmelzofen verarbeitet? Hochreine Legierungen für kritische Anwendungen

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen

- Welches Prinzip wird zur Wärmeerzeugung in einem Vakuum-Induktionsschmelzofen verwendet? Erzielen Sie sauberes, effizientes Metallschmelzen