Es ist entscheidend zu unterscheiden zwischen zwei ähnlich klingenden, aber unterschiedlichen Prozessen: dem Vakuumlichtbogenschmelzen (VAM) und dem Vakuuminduktionsschmelzen (VIM). Der hier detailliert beschriebene Prozess ist das Vakuuminduktionsschmelzen (VIM), eine Technik, bei der Metall in einer Vakuumkammer mittels elektromagnetischer Induktion und nicht durch einen elektrischen Lichtbogen geschmolzen wird. Diese Methode ist unerlässlich für die Herstellung hochreiner, leistungsstarker Legierungen, die bei Schmelzen an der Luft kontaminiert würden.

Der grundlegende Zweck des Vakuuminduktionsschmelzens besteht darin, reaktive Metalle und Speziallegierungen in einer kontrollierten Vakuumumgebung zu schmelzen und zu raffinieren. Dies verhindert eine Kontamination durch atmosphärische Gase, entfernt gelöste Verunreinigungen und gewährleistet ein chemisch einheitliches, hochwertiges Endprodukt.

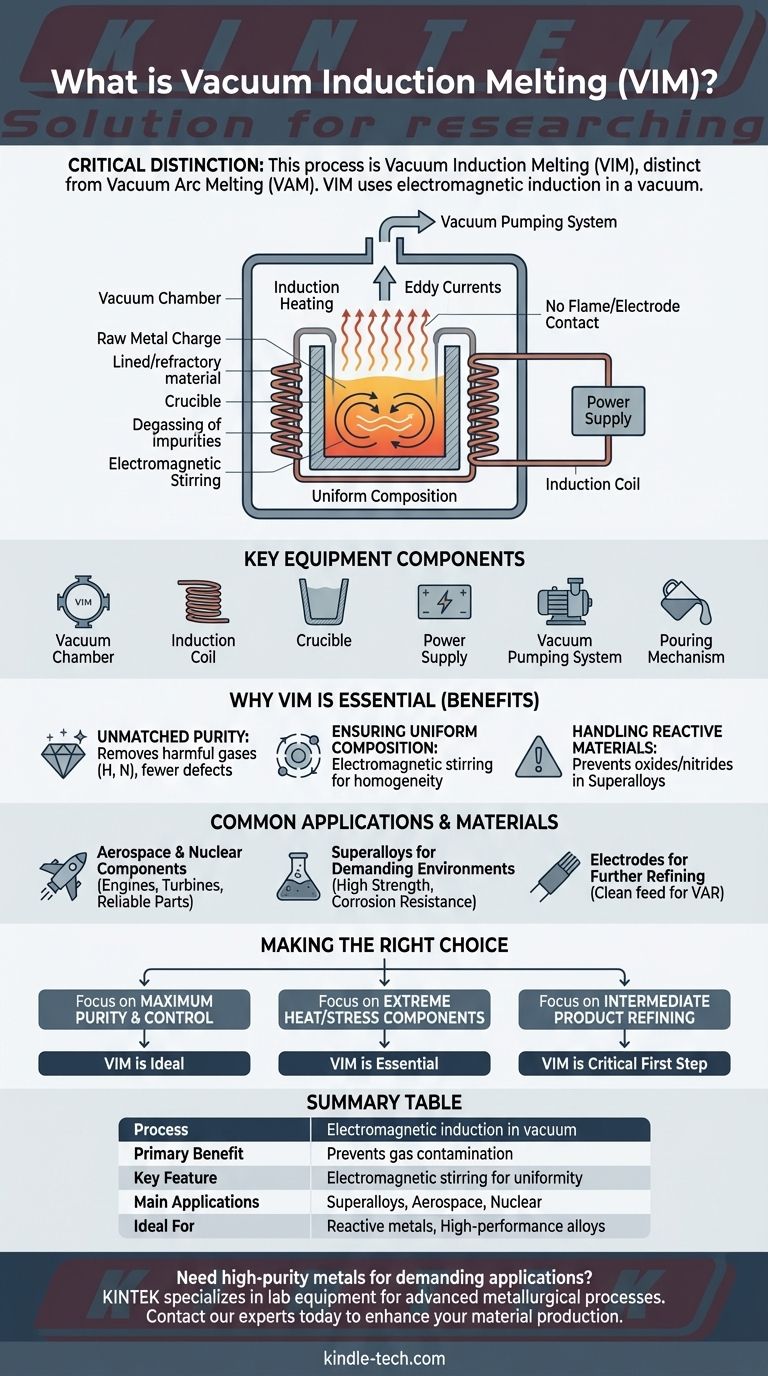

Wie das Vakuuminduktionsschmelzen funktioniert

Der VIM-Prozess ist eine hochentwickelte Methode, die sich auf grundlegende Prinzipien der Physik und Materialwissenschaft stützt, um ihre Ergebnisse zu erzielen. Sie kombiniert eine saubere Energiequelle mit einer kontrollierten Atmosphäre.

Das Kernprinzip: Induktionserwärmung

Das feste Rohmetall wird in einen Tiegel gelegt, der mit einem feuerfesten Material ausgekleidet ist. Dieser Tiegel wird von einer leistungsstarken Induktionsspule umschlossen.

Wenn ein hochfrequenter Wechselstrom durch die Spule fließt, erzeugt er ein starkes Magnetfeld. Dieses Feld induziert starke elektrische Wirbelströme im Metall selbst. Der natürliche elektrische Widerstand des Metalls führt dazu, dass diese Ströme intensive Wärme erzeugen, die das Material von innen heraus schmilzt, ohne direkten Kontakt zu einer Flamme oder Elektrode.

Die entscheidende Rolle des Vakuums

Der gesamte Prozess findet in einer versiegelten, luftdichten Kammer statt, aus der die Luft durch ein Vakuumpumpsystem entfernt wurde.

Diese Vakuumumgebung ist entscheidend, da viele fortschrittliche Legierungen, wie Superlegierungen, Elemente wie Titan und Aluminium enthalten, die leicht mit Sauerstoff und Stickstoff in der Luft reagieren. Das Schmelzen im Vakuum verhindert die Bildung von Oxiden und Nitriden, die die Integrität des Materials beeinträchtigen würden. Das Vakuum hilft auch, gelöste Gasverunreinigungen aus dem geschmolzenen Metall zu entfernen.

Wichtige Ausrüstungskomponenten

Ein VIM-Ofen ist ein komplexes System, das aus mehreren integrierten Teilen besteht:

- Vakuumkammer: Das luftdichte Gefäß, das den gesamten Schmelzvorgang enthält.

- Induktionsspule: Die wassergekühlte Kupferspule, die das Magnetfeld erzeugt.

- Tiegel: Der feuerfest ausgekleidete Behälter, der die Metallcharge aufnimmt.

- Stromversorgung: Liefert den hochfrequenten Strom an die Induktionsspule.

- Vakuumpumpsystem: Entfernt Luft und andere Gase aus der Kammer.

- Gießmechanismus: Ein System, oft ein Tiegelkippmechanismus, um das geschmolzene Metall zum Gießen in Formen zu gießen.

Warum dieser Prozess unerlässlich ist

VIM ist nicht nur eine Schmelzmethode; es ist ein Raffinationsprozess, der angewendet wird, wenn die Eigenschaften des Endmaterials von größter Bedeutung sind. Seine Vorteile sind direkt mit der kontrollierten Umgebung verbunden, die es schafft.

Erzielung unübertroffener Reinheit

Die Vakuumumgebung ist hochwirksam beim Entgasen des geschmolzenen Metalls. Dies entfernt schädliche gelöste Gase wie Wasserstoff und Stickstoff, was zu einem saubereren, dichteren Endprodukt mit weniger inneren Defekten führt.

Gewährleistung einer einheitlichen Zusammensetzung

Ein wesentlicher Vorteil der Induktionserwärmung ist die natürliche elektromagnetische Rührung, die sie im geschmolzenen Metallbad erzeugt. Diese konstante Bewegung stellt sicher, dass alle Legierungselemente gleichmäßig verteilt sind, was zu einer perfekt homogenen Zusammensetzung und vorhersehbaren, konsistenten Materialeigenschaften führt.

Handhabung hochreaktiver Materialien

VIM ist das bevorzugte Verfahren zum Schmelzen von Superlegierungen (auf Nickel-, Kobalt- oder Eisenbasis) und anderen reaktiven Metallen. Diese Materialien sind das Rückgrat von Hochleistungsanwendungen und können mit Luftschmelztechniken nicht in der erforderlichen Qualität hergestellt werden.

Häufige Anwendungen und Materialien

Die hohe Qualität der VIM-Produkte macht sie in Branchen, in denen Materialversagen keine Option ist, unverzichtbar.

Superlegierungen für anspruchsvolle Umgebungen

VIM wird ausgiebig zur Herstellung von Superlegierungen eingesetzt, die außergewöhnliche Festigkeit und Korrosionsbeständigkeit bei extrem hohen Temperaturen bieten.

Luft- und Raumfahrt- sowie Nuklearkomponenten

Diese Superlegierungen und andere hochreine Metalle werden zu kritischen Teilen für Flugzeugtriebwerke, Industriegasturbinen und Komponenten für nukleare Anwendungen gegossen, wo Zuverlässigkeit eine absolute Notwendigkeit ist.

Elektroden zur weiteren Raffination

VIM wird auch als vorbereitender Schritt zur Herstellung großer, hochreiner fester Elektroden verwendet. Diese Elektroden werden dann in sekundären Schmelzprozessen, wie dem Vakuumlichtbogen-Umschmelzen (VAR), zur weiteren Raffination eingesetzt.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für ein Verfahren wie VIM wird vollständig durch die erforderliche Qualität und Leistung des Endmaterials bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und präziser chemischer Kontrolle liegt: VIM ist die ideale Wahl zur Eliminierung von Gaskontaminationen und zur Erzielung einer homogenen Legierung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Komponenten für extreme Hitze oder Belastung liegt: VIM ist unerlässlich für die Herstellung der Superlegierungen, die für Luft- und Raumfahrt-, Verteidigungs- und Energieerzeugungsteile benötigt werden.

- Wenn Ihr Hauptaugenmerk auf der Schaffung eines Zwischenprodukts zur weiteren Raffination liegt: VIM ist ein entscheidender erster Schritt bei der Herstellung sauberer Elektroden für sekundäre Schmelzprozesse.

Letztendlich ist das Vakuuminduktionsschmelzen eine grundlegende Technologie zur Herstellung der fortschrittlichsten und zuverlässigsten Metalllegierungen der Welt.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Schmilzt Metall mittels elektromagnetischer Induktion in einer Vakuumkammer |

| Hauptvorteil | Verhindert Kontamination durch atmosphärische Gase (Sauerstoff, Stickstoff) |

| Hauptmerkmal | Elektromagnetische Rührung sorgt für eine gleichmäßige Legierungszusammensetzung |

| Hauptanwendungen | Superlegierungen für Luft- und Raumfahrt, Nuklearkomponenten, Elektrodenproduktion |

| Ideal für | Reaktive Metalle (Titan, Aluminium) und Hochleistungslegierungen |

Benötigen Sie hochreine Metalle für anspruchsvolle Anwendungen? KINTEK ist spezialisiert auf Laborausrüstung und Verbrauchsmaterialien für fortschrittliche metallurgische Prozesse. Unser Fachwissen in der Vakuumschmelztechnologie kann Ihnen helfen, die Materialreinheit und -konsistenz zu erreichen, die für Luft- und Raumfahrt, Nuklear- und Hochleistungsindustrieanwendungen erforderlich sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Materialproduktionsfähigkeiten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vakuumlichtbogen-Induktionsofen

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Was sind die Grenzen der Induktionserwärmung? Verständnis der Material- und Kostenbeschränkungen

- Wie funktioniert ein Vakuuminduktionsofen? Beherrschen Sie das Schmelzen von hochreinen Metallen

- Wie hoch ist der Leistungsfaktor eines kernlosen Induktionsschmelzofens? Erreichen Sie hohe Effizienz und vermeiden Sie kostspielige Strafen

- Wie oft kann Metall eingeschmolzen und wiederverwendet werden? Der Schlüssel zur unendlichen Wiederverwertbarkeit

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens bei der Vorbereitung von Ni-Mo-Cr-Fe-Masterlegierungen? Hohe Reinheit gewährleisten

- Warum ist ein Vakuuminduktionsschmelzofen für Legierungen mit 9-12 Gew.-% Cr unerlässlich? Gewährleistung hochreiner Legierungspräzision

- Was ist der VAR-Prozess bei Stahl? Erreichen Sie überlegene Reinheit und Leistung für kritische Komponenten

- Was ist das Schwebeschmelzverfahren? Erreichen Sie das Schmelzen von ultrareinen Metallen ohne Kontamination