Ein Vakuuminduktionsschmelzofen (VIM) funktioniert durch die Kombination von zwei Kerntechnologien: Er verwendet eine leistungsstarke, wassergekühlte Induktionsspule, um ein Magnetfeld zu erzeugen, das leitfähige Metalle schmilzt, und dies alles innerhalb einer versiegelten Hochvakuumbkammer. Das Magnetfeld induziert starke elektrische Ströme direkt im Metall, wodurch es schnell erhitzt wird und schmilzt. Die Vakuumumgebung ist entscheidend, da sie Luft und andere Gase entfernt, wodurch verhindert wird, dass das geschmolzene Metall mit Sauerstoff und Stickstoff reagiert, und so ein außergewöhnlich sauberes Endprodukt von hoher Reinheit gewährleistet wird.

Der grundlegende Zweck eines VIM-Ofens besteht nicht nur darin, Metall zu schmelzen, sondern die ultimative Kontrolle über die Reinheit des Materials zu erlangen. Durch die Eliminierung atmosphärischer Verunreinigungen ermöglicht er die Herstellung von Hochleistungs-Superlegierungen und Spezialmetallen, die in einer offenen Umgebung nicht hergestellt werden können.

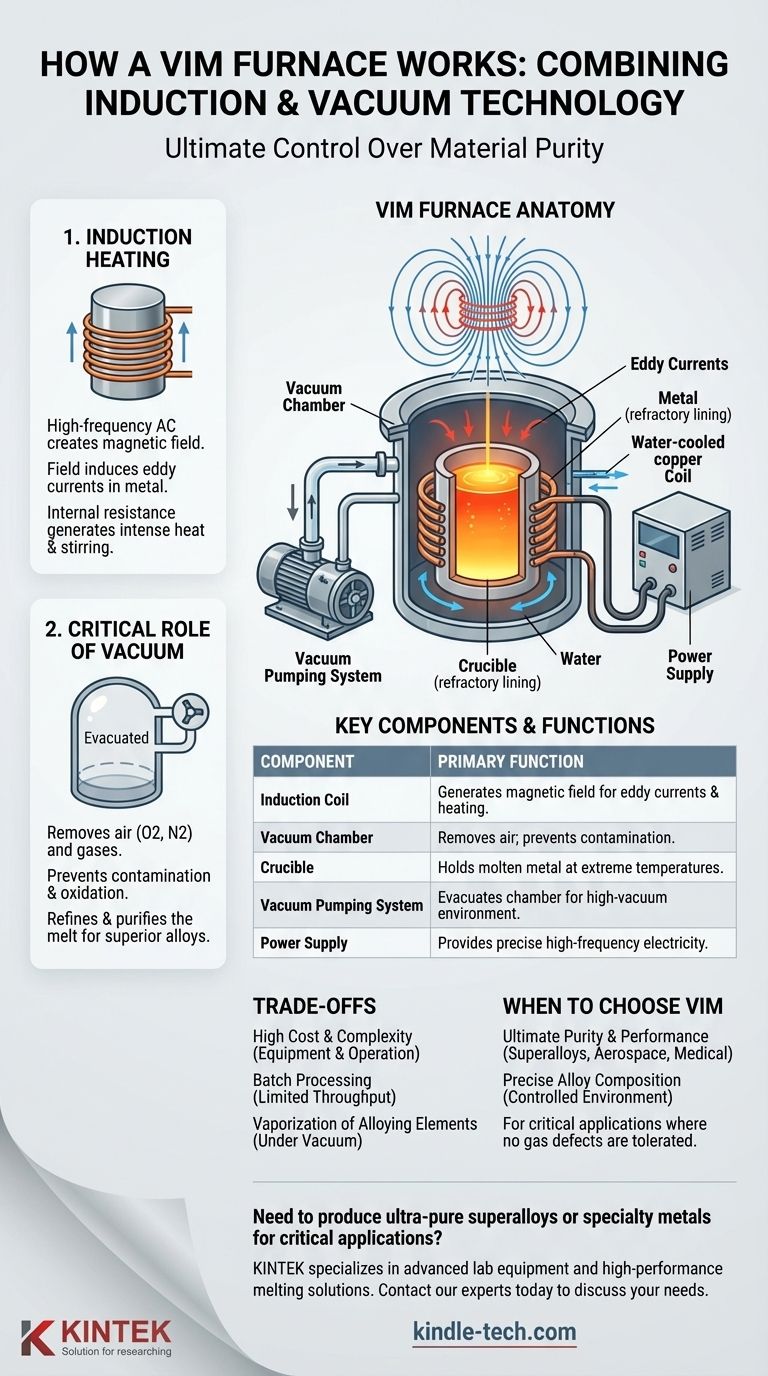

Die beiden Kernprinzipien: Induktion und Vakuum

Um einen VIM-Ofen zu verstehen, müssen Sie zunächst seine beiden grundlegenden Technologien verstehen. Jede dient einem bestimmten, aber sich ergänzenden Zweck.

Wie die Induktionserwärmung funktioniert

Ein Induktionsofen arbeitet nach dem Prinzip der elektromagnetischen Induktion und funktioniert ähnlich wie ein Transformator.

Ein hochfrequenter Wechselstrom wird durch eine Primärspule geleitet, die aus hohlen Kupferrohren besteht. Diese Spule umgibt einen Tiegel, der das zu schmelzende Metall (die Charge) enthält.

Der Strom in der Spule erzeugt ein starkes, schnell fluktuierendes Magnetfeld, das in die Metallcharge eindringt.

Dieses Magnetfeld induziert starke sekundäre elektrische Ströme, sogenannte Wirbelströme, die im Metall selbst fließen. Der natürliche Widerstand des Metalls gegen diese Ströme erzeugt immense Hitze, wodurch es schnell und effizient schmilzt.

Entscheidend ist, dass die Wärme direkt im Metall erzeugt wird, nicht durch eine externe Flamme oder ein Heizelement. Dieser Prozess erzeugt auch eine natürliche Rührwirkung, die ein homogenes Schmelzbad und eine gleichmäßige Legierungsmischung gewährleistet.

Die entscheidende Rolle des Vakuums

Das Vakuum trennt VIM vom herkömmlichen Induktionsschmelzen und ist für die Herstellung hochwertiger Materialien unerlässlich.

Der gesamte Prozess findet in einer versiegelten Stahlkammer statt, die an ein Hochvakuum-Pumpensystem angeschlossen ist. Bevor die Erwärmung beginnt, entfernt das System fast die gesamte Luft aus der Kammer.

Dies verhindert, dass das hochreaktive geschmolzene Metall mit atmosphärischen Gasen, hauptsächlich Sauerstoff und Stickstoff, in Kontakt kommt. Diese Gase erzeugen unerwünschte Verunreinigungen (Oxide und Nitride), welche die mechanischen Eigenschaften der Endlegierung beeinträchtigen können.

Das Vakuum hilft auch, bereits im Rohmaterial gelöste Gase abzusaugen, was die Schmelze weiter verfeinert und reinigt.

Anatomie eines VIM-Ofens

Ein VIM-Ofen integriert mehrere Schlüsselkomponenten, um seine präzise Kontrolle über den Schmelzprozess zu erreichen.

Die Induktionsspule und der Tiegel

Das Herzstück des Ofens ist die wasserkühlte Kupferspule. Wasser zirkuliert ständig durch die Hohlspule, um eine Überhitzung zu verhindern, während sie den massiven elektrischen Strom führt, der zum Schmelzen erforderlich ist.

Innerhalb der Spule befindet sich der Tiegel, ein feuerfest ausgekleideter Behälter, der das flüssige Metall bei extremen Temperaturen aufnimmt.

Die Vakuumkammer und das Pumpsystem

Eine robuste Stahlkammer umschließt die Spulen- und Tiegelanordnung. Diese Kammer ist so konstruiert, dass sie sowohl hohen Innentemperaturen als auch einem starken Außenvakuum standhält.

Ein hochentwickeltes System von Vakuumpumpen evakuiert die Kammer vor und während des Schmelzzyklus auf einen sehr niedrigen Druck.

Die Stromversorgung

Eine spezielle Induktionsstromeinheit liefert den Hochfrequenzstrom an die Spule. Die Frequenz und die Leistungsstufe können präzise eingestellt werden, abhängig von der Art des Metalls, der Größe der Charge und der Phase des Schmelzprozesses.

Abwägungen und Einschränkungen verstehen

Obwohl die VIM-Technologie für die Reinheit überlegen ist, bringt sie spezifische Überlegungen mit sich, die sie für jede Anwendung ungeeignet machen.

Hohe Kosten und Komplexität

Die Integration eines Hochleistungsinduktionssystems mit einem Hochvakuumsystem führt zu einem Ofen, der in Bau, Betrieb und Wartung erheblich komplexer und teurer ist als ein herkömmlicher Luftschmelzofen.

Chargenverarbeitung und Durchsatz

VIM-Öfen arbeiten in Chargen. Eine einzelne Materialcharge wird eingelegt, die Kammer wird versiegelt und evakuiert, das Material wird geschmolzen und dann abgegossen und abgekühlt, bevor die nächste Charge beginnen kann. Dies begrenzt den Durchsatz im Vergleich zu kontinuierlichen Schmelzverfahren.

Verdampfung von Legierungselementen

Der Betrieb unter einem tiefen Vakuum kann dazu führen, dass bestimmte Legierungselemente mit hohem Dampfdruck (wie Mangan, Chrom oder Kupfer) aus dem Schmelzbad „abdampfen“. Dies erfordert eine extrem präzise Kontrolle von Temperatur und Druck, um sicherzustellen, dass die Endlegierung ihre genaue chemische Zusammensetzung erreicht.

Wann man VIM-Technologie wählen sollte

Die Entscheidung für einen VIM-Ofen wird ausschließlich durch die erforderliche Qualität und Leistung des Endmaterials bestimmt.

- Wenn Ihr Hauptaugenmerk auf ultimativer Reinheit und Leistung liegt: VIM ist die definitive Wahl für die Herstellung von Superlegierungen, medizinischen Implantaten und Luft- und Raumfahrtkomponenten, bei denen die Freiheit von gasbedingten Defekten nicht verhandelbar ist.

- Wenn Ihr Hauptaugenmerk auf der präzisen Legierungszusammensetzung liegt: Die kontrollierte Umgebung und das induktive Rühren eines VIM-Ofens bieten eine unübertroffene Kontrolle über die endgültige chemische Zusammensetzung einer Legierung.

- Wenn Ihr Hauptaugenmerk auf dem Hochvolumen-Schmelzen für allgemeine Zwecke liegt: Ein herkömmlicher Luftschmelzinduktionsofen oder ein kontinuierlicher Kanalschmelzofen ist für Anwendungen, bei denen eine geringfügige atmosphärische Kontamination akzeptabel ist, weitaus kostengünstiger.

Letztendlich ermöglicht Ihnen das Verständnis des VIM-Prozesses die Auswahl der präzisen Schmelztechnologie, die erforderlich ist, um die anspruchsvollsten Materialspezifikationen zu erfüllen.

Zusammenfassungstabelle:

| Schlüsselkomponente | Hauptfunktion |

|---|---|

| Induktionsspule | Erzeugt ein Magnetfeld, um Wirbelströme zu induzieren und das Metall direkt zu erhitzen. |

| Vakuumkammer | Entfernt Luft, um Kontamination durch Sauerstoff und Stickstoff zu verhindern. |

| Tiegel | Hält die geschmolzene Metallcharge bei extremen Temperaturen. |

| Vakuumpumpsystem | Evakuiert die Kammer, um die notwendige Hochvakuumbedingung zu schaffen. |

| Stromversorgung | Liefert präzisen Hochfrequenzstrom zur Steuerung des Schmelzprozesses. |

Müssen Sie ultrareine Superlegierungen oder Spezialmetalle für Luft- und Raumfahrt-, Medizin- oder Hightech-Anwendungen herstellen?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Hochleistungs-Schmelzlösungen. Unsere Expertise kann Ihnen helfen, die richtige Ofentechnologie auszuwählen, um die ultimative Kontrolle über die Materialreinheit und -zusammensetzung zu erreichen, die Ihre kritischen Projekte erfordern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen Labor-Schmelzanforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumlichtbogen-Induktionsofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Welche Arten von Metallen werden typischerweise in einem Vakuuminduktionsschmelzofen verarbeitet? Hochreine Legierungen für kritische Anwendungen

- Was sind die verschiedenen Arten von Induktionsöfen? Tiegelinduktionsöfen vs. Kanalschmelzöfen für Ihren Schmelzbedarf

- Warum ist hochreines Argongas als Schutzgas beim Lichtbogenschmelzen der Ti-6Al-4V-Legierung unerlässlich?

- Was ist das VAR-Verfahren in der Stahlherstellung? Erreichen Sie überlegene Metallreinheit für kritische Anwendungen

- Welche Materialien können nicht induktiv erhitzt werden? Die Grenzen des leitfähigen Erhitzens verstehen

- Was ist der Temperaturbereich der Induktionserwärmung? Von sanfter Erwärmung bis zum extremen Schmelzen

- Was ist der Hauptzweck des Einsatzes eines Hochtemperatur-Schmelzofens für Chromel-TaC? Überlegene Homogenität erzielen

- Wie hoch ist der Leistungsfaktor eines kernlosen Induktionsschmelzofens? Erreichen Sie hohe Effizienz und vermeiden Sie kostspielige Strafen