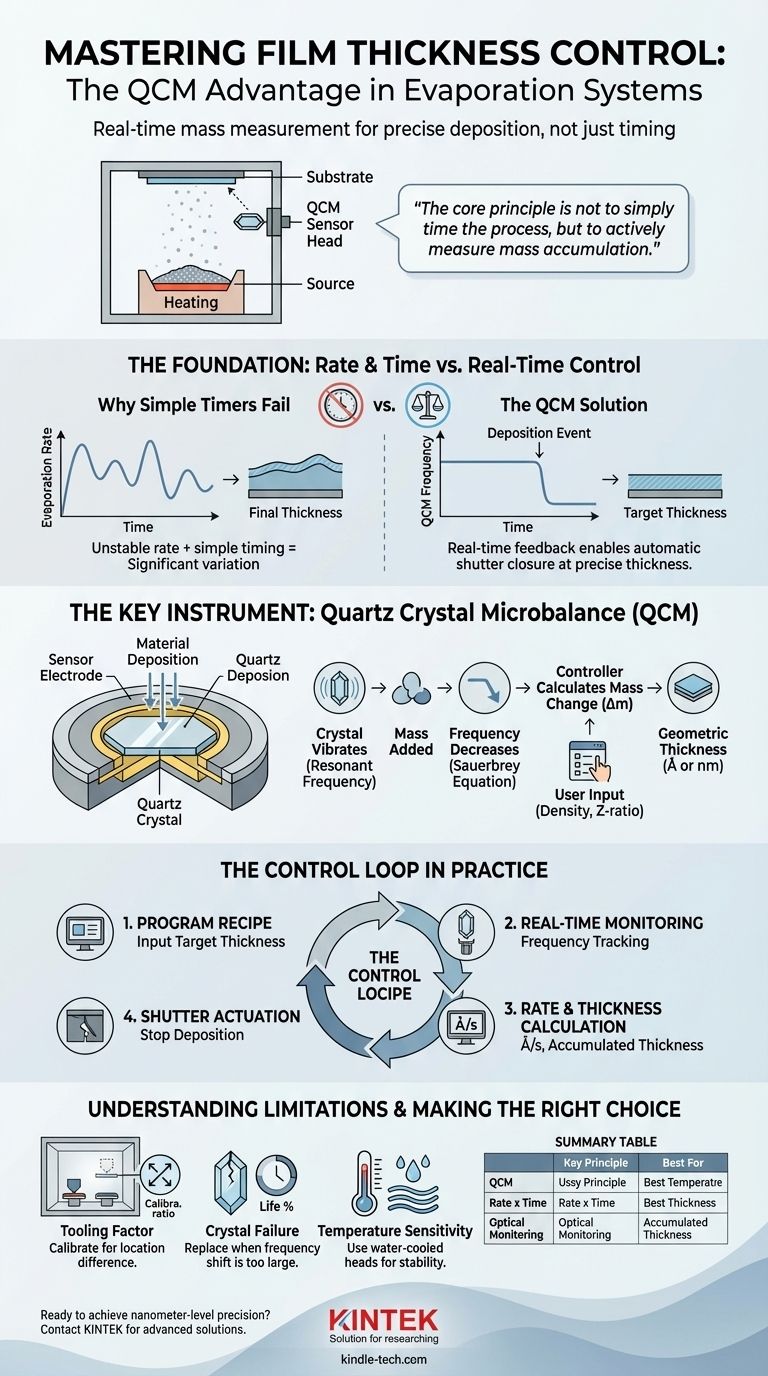

In einem Verdampfungssystem wird die Schichtdicke hauptsächlich durch den Einsatz einer Quarzkristallmikrowaage (QCM) kontrolliert, um die Materialabscheidungsrate in Echtzeit zu überwachen. Dieses Gerät misst die Masse, die sich auf einem Sensorkristall ansammelt, wodurch der Systemcontroller die aktuelle Dicke berechnen und automatisch einen Verschluss schließen kann, um den Abscheidungsprozess zu stoppen, sobald die gewünschte Dicke erreicht ist.

Das Kernprinzip besteht nicht darin, den Prozess einfach zu timen, sondern die Massenakkumulation aktiv zu messen. Durch die Überwachung der sich ändernden Frequenz eines Quarzkristalls, während sich Material darauf ablagert, können Sie eine präzise Echtzeitkontrolle über die endgültige Schichtdicke erreichen.

Die Grundlage: Rate und Zeit

Das grundlegendste Konzept zur Kontrolle der Dicke ist eine einfache Beziehung: Dicke = Abscheidungsrate × Zeit. Sich jedoch allein darauf zu verlassen, ist oft unzureichend, um präzise und wiederholbare Ergebnisse zu erzielen.

Die Instabilität der Verdampfungsrate

Die Rate, mit der Material aus einer Quelle verdampft, ist nicht perfekt konstant. Sie kann aufgrund mehrerer Faktoren schwanken, darunter thermische Instabilitäten im Heizelement, Erschöpfung des Quellmaterials und Druckänderungen in der Vakuumkammer.

Warum einfache Timer versagen

Da die Rate variabel ist, führt das einfache Öffnen eines Verschlusses für eine vorab berechnete Zeit zu erheblichen Abweichungen in der endgültigen Schichtdicke. Um Präzision zu erreichen, müssen Sie die Rate und die akkumulierte Dicke während des Prozesses messen.

Das Schlüsselinstrument: Die Quarzkristallmikrowaage (QCM)

Die QCM ist das Arbeitstier für die Dickenkontrolle in nahezu allen modernen thermischen und E-Beam-Verdampfungssystemen. Sie liefert das Echtzeit-Feedback, das für eine präzise Kontrolle notwendig ist.

Wie eine QCM funktioniert

Ein QCM-Sensorkopf enthält einen dünnen, scheibenförmigen Quarzkristall, der zwischen zwei Elektroden eingebettet ist. Eine Oszillatorschaltung treibt den Kristall an, bei seiner natürlichen Resonanzfrequenz zu schwingen.

Wenn Material aus der Verdampfungsquelle den Kristall beschichtet, verlangsamt die zusätzliche Masse diese Vibration, was zu einer messbaren Frequenzabnahme führt.

Vom Frequenzversatz zur Masse

Diese Beziehung zwischen Masse und Frequenz ist hochlinear und wird durch die Sauerbrey-Gleichung beschrieben. Ein dedizierter Schichtdickencontroller misst kontinuierlich diesen Frequenzversatz (Δf) und verwendet ihn, um die Massenänderung (Δm) auf der Kristalloberfläche zu berechnen.

Umwandlung von Masse in geometrische Dicke

Der Controller verwendet dann zwei vom Benutzer definierte Parameter – die Dichte des abzuscheidenden Materials und seinen akustischen Impedanzfaktor (Z-Verhältnis) –, um die berechnete Masse pro Flächeneinheit in eine geometrische Dicke umzuwandeln, die typischerweise in Angström (Å) oder Nanometern (nm) angezeigt wird.

Der Regelkreis in der Praxis

Ein typischer Abscheidungsprozess folgt einer geschlossenen Regelschleife, um die Zieldicke zu erreichen.

1. Programmierung des Rezepts

Der Benutzer gibt die Zieldicke sowie die Dichte und das Z-Verhältnis des Materials in den Schichtdickencontroller ein. Dies "programmiert" das System für das gewünschte Ergebnis.

2. Echtzeit-Überwachung

Sobald die Quelle erhitzt und der Verschluss geöffnet ist, beginnt die Abscheidung sowohl auf dem Substrat als auch auf dem QCM-Sensorkristall. Der Controller beginnt sofort, die Abnahme der Kristallfrequenz zu verfolgen.

3. Berechnung von Rate und Dicke

Aus den Frequenzdaten berechnet der Controller die momentane Abscheidungsrate (z. B. in Å/Sekunde) und die gesamte akkumulierte Dicke. Diese Informationen werden dem Bediener angezeigt.

4. Betätigung des Verschlusses

Wenn die vom Controller berechnete Dicke mit der vom Benutzer vorgegebenen Zieldicke übereinstimmt, sendet er ein Signal an einen Aktuator, der den Verschluss sofort schließt. Dadurch wird verhindert, dass weiteres Material das Substrat erreicht, und die Abscheidung wird im präzisen Moment beendet.

Verständnis der Kompromisse und Einschränkungen

Obwohl die QCM ein leistungsstarkes Werkzeug ist, erfordert das Erreichen echter Genauigkeit ein Verständnis ihrer Einschränkungen und eine ordnungsgemäße Kalibrierung.

Der „Tooling Factor“

Eine QCM misst die Schichtdicke an ihrem spezifischen Ort innerhalb der Kammer, der fast nie mit dem Ort des Substrats übereinstimmt. Die Menge des empfangenen Materials kann aufgrund der Geometrie der Kammer variieren.

Ein Tooling Factor ist ein Kalibrierungsverhältnis, das diese Diskrepanz korrigiert. Er wird bestimmt, indem eine Schicht abgeschieden, die Dicke auf der QCM gemessen und dann die tatsächliche Dicke auf dem Substrat unabhängig gemessen wird (z. B. mit einem Profilometer). Dieses Verhältnis wird dann für alle zukünftigen Läufe in den Controller programmiert.

QCM-Kristallversagen

Der Quarzkristall hat eine begrenzte Lebensdauer. Wenn sich Material ansammelt, wird der Frequenzversatz zu groß, und die Schwingung kann instabil werden oder ganz aufhören. Zu diesem Zeitpunkt muss der Kristall ausgetauscht werden. Die meisten Controller verfolgen die "Kristalllebensdauer" als Prozentsatz, um anzuzeigen, wann ein Austausch erforderlich ist.

Temperaturempfindlichkeit

Die Resonanzfrequenz von Quarz ist auch empfindlich gegenüber Temperaturänderungen. Ein plötzlicher Anstieg der Wärme aus der Verdampfungsquelle kann dazu führen, dass die Frequenz driftet, was zu einer ungenauen Dickenmessung führt. Hochwertige QCM-Sensorköpfe sind wassergekühlt, um eine stabile Temperatur aufrechtzuerhalten und genaue Messungen zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Ihre Strategie zur Dickenkontrolle hängt von der erforderlichen Präzision Ihrer Anwendung und den verwendeten Materialien ab.

- Wenn Ihr Hauptaugenmerk auf wiederholbarer Metallabscheidung liegt: Eine ordnungsgemäß kalibrierte QCM mit einem stabilen Tooling Factor ist der Industriestandard und bietet eine ausgezeichnete, zuverlässige Kontrolle.

- Wenn Ihr Hauptaugenmerk auf hochpräzisen optischen Beschichtungen liegt: Ziehen Sie ein System in Betracht, das eine QCM zur stabilen Ratenkontrolle mit einem In-situ-Optikmonitor kombiniert, der die reflektierenden oder transmissiven Eigenschaften der Schicht misst, um die Schicht zu beenden.

- Wenn Ihr Hauptaugenmerk auf F&E oder Prozessentwicklung liegt: Beginnen Sie immer damit, einen zuverlässigen Tooling Factor zu etablieren. Verwenden Sie eine QCM zur Echtzeitkontrolle, aber überprüfen Sie Ihre Ergebnisse mit einem externen (Ex-situ) Messgerät wie einem Profilometer oder Ellipsometer.

Die Beherrschung der Dickenkontrolle ist grundlegend, um die Kunst der Dünnschichtabscheidung in eine präzise und wiederholbare Wissenschaft zu verwandeln.

Zusammenfassungstabelle:

| Methode | Schlüsselprinzip | Am besten geeignet für |

|---|---|---|

| Quarzkristallmikrowaage (QCM) | Echtzeit-Massenmessung durch Frequenzverschiebung eines Quarzkristalls. | Zuverlässige, wiederholbare Metallabscheidung; allgemeine Dünnschichtprozesse. |

| Rate × Zeit (Manuell) | Einfache Berechnung basierend auf einer angenommenen konstanten Verdampfungsrate. | Grundlegende Anwendungen, bei denen hohe Präzision nicht entscheidend ist. |

| Optische Überwachung | In-situ-Messung der optischen Eigenschaften (Reflexion/Transmission) der Schicht. | Hochpräzise optische Beschichtungen, bei denen die Leistung entscheidend ist. |

Bereit, Nanometer-Präzision in Ihrem Labor zu erreichen?

KINTEK ist spezialisiert auf hochwertige Laborgeräte, einschließlich Verdampfungssysteme mit fortschrittlicher QCM-Dickenkontrolle. Unsere Lösungen gewährleisten die Wiederholbarkeit und Genauigkeit, die Ihre Forschung oder Produktion erfordert.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen an die Dünnschichtabscheidung zu besprechen, und lassen Sie sich von unseren Experten bei der Auswahl des perfekten Systems unterstützen.

Visuelle Anleitung

Ähnliche Produkte

- Kleine Labor-Gummi-Kalandriermaschine

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

- Automatische Labor-Heißpresse

- Laborskalige Rotations-Tablettenpresse TDP Tablettenstanzmaschine

- Hochtemperatur-Konstanttemperatur-Heizzirkulator Wasserbad-Kühler-Zirkulator für Reaktionsbad

Andere fragen auch

- Was ist der Kalanderprozess? Ein Leitfaden für die großvolumige Kunststofffolienherstellung

- Wie funktioniert eine Mahlmühle? Ein Leitfaden zum Zerkleinern, Mahlen und Pulverisieren

- Was ist der Unterschied zwischen „calendaring“ und „calendering“? Meistern Sie die Schlüssel-Rechtschreibung und den Kontext

- Welche Rolle spielt ein Laborzerkleinerungs- und Siebsystem bei der Mikroalgenpyrolyse? Steigern Sie Ihre Ausbeuteeffizienz

- Was ist eine Kalandriermaschine? Veredelung von Materialoberflächen mit Präzision