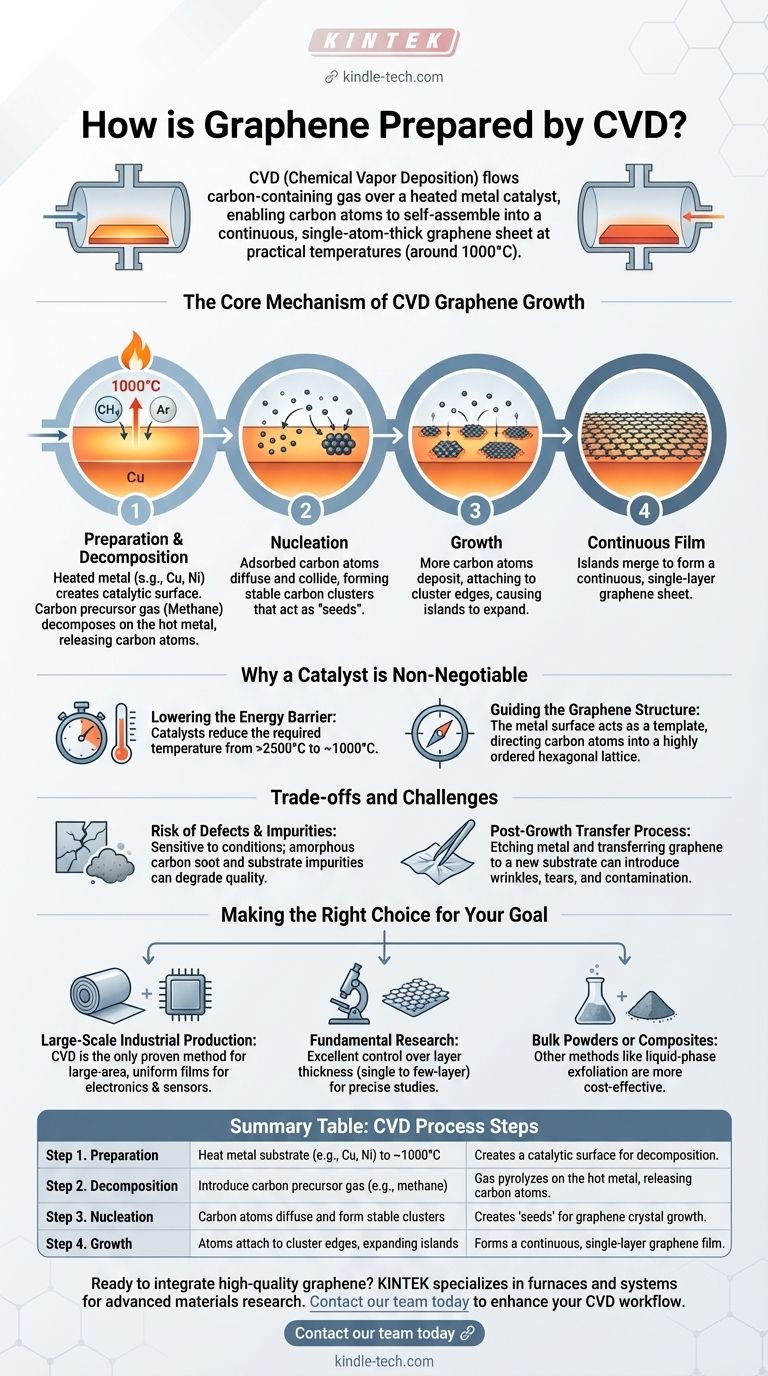

Im Wesentlichen beinhaltet die Herstellung von Graphen mittels chemischer Gasphasenabscheidung (CVD) das Einleiten eines kohlenstoffhaltigen Gases, wie Methan, über einen heißen Metallkatalysator, typischerweise Kupfer oder Nickel. Bei Temperaturen um 1000 °C zersetzt sich das Gas, und Kohlenstoffatome lagern sich auf der Metalloberfläche ab und bilden spontan eine kontinuierliche, einatomdicke Schicht aus Graphen. Das Metallsystem dient sowohl als Oberfläche für die Reaktion als auch als Katalysator, der den Prozess bei praktikablen Temperaturen ermöglicht.

Bei der chemischen Gasphasenabscheidung geht es weniger darum, einfach nur Kohlenstoff abzuscheiden, als vielmehr darum, einen erhitzten Metallkatalysator als Vorlage zu verwenden. Der Prozess leitet einzelne Kohlenstoffatome aus einem Gasvorläufer in ein hochgeordnetes, großflächiges hexagonales Gitter, was ihn zur praktikabelsten Methode für die Herstellung von hochwertigem Graphen für industrielle Anwendungen macht.

Der Kernmechanismus des CVD-Graphenwachstums

Der CVD-Prozess lässt sich in eine Reihe präziser, sequenzieller Schritte unterteilen. Jede Phase ist entscheidend für die Kontrolle der endgültigen Qualität und Gleichmäßigkeit des Graphenfilms.

### Die Bühne bereiten: Die Schlüsselzutaten

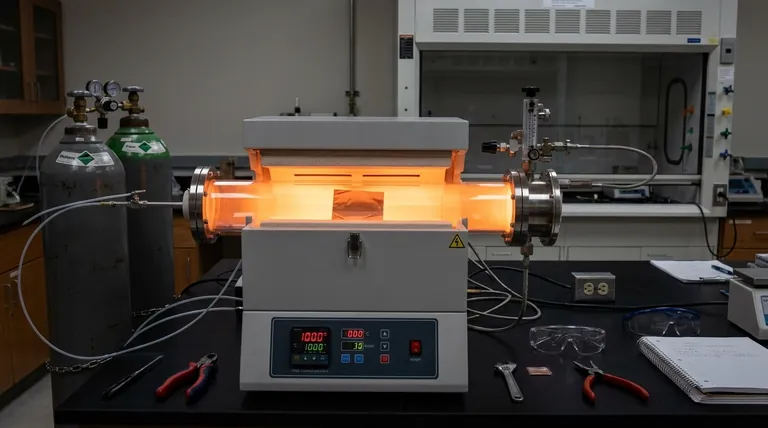

Bevor das Wachstum beginnen kann, muss in einer Reaktorkammer eine spezifische Umgebung geschaffen werden. Dies erfordert eine Kohlenstoffquelle (Vorläufer), eine katalytische Oberfläche und Trägergase zur Steuerung der Atmosphäre.

Die Hauptkomponenten sind ein Kohlenwasserstoffvorläufer (Methan ist üblich), ein katalytisches Metallsubstrat (Kupfer und Nickel werden häufig verwendet) und inerte Trägergase wie Argon oder Wasserstoff.

### Schritt 1: Pyrolyse und Adsorption des Vorläufers

Der Prozess beginnt mit dem Erhitzen des Metallsubstrats auf eine hohe Temperatur, typischerweise um 1000 °C. Anschließend wird das Kohlenstoffvorläufergas in die Kammer eingeleitet.

Die intensive Hitze bewirkt, dass sich das Vorläufergas in hochreaktive Kohlenstoffatome oder Radikale zersetzt. Entscheidend ist, dass dieser Abbau auf der heißen Metalloberfläche und nicht in der Gasphase stattfinden muss, um die Bildung von nutzlosem Kohlenstoffruß zu verhindern. Diese Kohlenstoffatome adsorbieren dann auf dem Katalysator.

### Schritt 2: Nukleation und Wachstum

Sobald sie adsorbiert sind, sind die einzelnen Kohlenstoffatome nicht statisch. Sie diffundieren und bewegen sich über die Oberfläche des Katalysators.

Schließlich kollidieren diese mobilen Atome und beginnen, kleine, stabile Kohlenstoffcluster zu bilden. Diese Cluster wirken als „Keime“ oder Nukleationsstellen, von denen aus der Graphenkristall zu wachsen beginnt.

### Schritt 3: Bildung eines kontinuierlichen Films

Wenn sich weitere Kohlenstoffatome auf der Oberfläche abscheiden, lagern sie sich an den Rändern dieser anfänglichen Grapheninseln an.

Die Inseln expandieren über das Substrat, bis sie sich treffen und verschmelzen, wodurch sich schließlich eine kontinuierliche, ununterbrochene Schicht aus einlagigem Graphen bildet, die die gesamte Oberfläche des Metallkatalysators bedeckt.

Warum ein Katalysator unverzichtbar ist

Das Metallsubstrat ist nicht nur eine passive Oberfläche für die Abscheidung; es ist ein aktiver und wesentlicher Katalysator, der den gesamten Prozess erst ermöglicht.

### Senkung der Energiebarriere

Ohne einen Katalysator erfordert die Bildung einer stabilen graphitischen Struktur aus Kohlenstoffatomen Temperaturen von über 2500 °C. Solche Bedingungen sind unpraktisch und enorm energieintensiv.

Katalysatoren wie Kupfer und Nickel senken diese Energiebarriere dramatisch und ermöglichen die Bildung von hochwertigem Graphen bei einer weitaus handhabbareren Temperatur von etwa 1000 °C.

### Steuerung der Graphenstruktur

Die Wahl des Katalysators beeinflusst direkt den Abscheidungsmechanismus und die resultierende Graphenqualität. Die spezifischen Eigenschaften der Metalloberfläche steuern, wie sich die Kohlenstoffatome in das gewünschte hexagonale Gitter anordnen, was alles von der Korngröße bis zur Schichtgleichmäßigkeit beeinflusst.

Verständnis der Kompromisse und Herausforderungen

Obwohl CVD leistungsstark ist, handelt es sich um einen komplexen Prozess mit technischen Hürden, die bewältigt werden müssen, um ein hochwertiges Endprodukt zu erzielen.

### Das Risiko von Defekten und Verunreinigungen

Der Prozess ist äußerst empfindlich gegenüber den Bedingungen. Wenn die Pyrolyse des Vorläufers in der Gasphase anstatt auf dem Substrat erfolgt, entsteht amorpher Kohlenstoffruß, der sich auf dem Graphenfilm ablagern und dessen Qualität beeinträchtigen kann.

Jegliche Unvollkommenheiten oder Verunreinigungen auf dem ursprünglichen Metallsubstrat können sich ebenfalls in Defekten in der endgültigen Graphenschicht niederschlagen.

### Der Transferprozess nach dem Wachstum

Graphen wird auf einem Metallkatalysator gezüchtet, wird aber für elektronische Anwendungen typischerweise auf einem isolierenden Substrat wie Silizium benötigt. Dies erfordert einen heiklen Transferprozess.

Das Metall wird weggeätzt, und der zerbrechliche, einatomdicke Graphenfilm muss auf sein neues Substrat übertragen werden. Dieser Schritt ist eine Hauptursache für Falten, Risse und Kontaminationen, die die außergewöhnlichen Eigenschaften des Materials beeinträchtigen können.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Synthesemethode hängt vollständig vom gewünschten Ergebnis ab, da verschiedene Techniken für unterschiedliche Endanwendungen optimiert sind.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen industriellen Produktion liegt: CVD ist die einzig bewährte Methode zur Herstellung der einheitlichen, großflächigen Graphenfilme, die für Elektronik, Sensoren und transparente leitfähige Filme erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: CVD bietet eine hervorragende Kontrolle über die Schichtdicke (von einlagig bis wenige Lagen) und ermöglicht präzise Studien der einzigartigen elektronischen und physikalischen Eigenschaften von Graphen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Schüttpulvern oder Verbundwerkstoffen liegt: Andere Methoden wie die Flüssigphasenexfoliation sind für Anwendungen, die keinen perfekten, großflächigen Film erfordern, oft kostengünstiger.

Letztendlich zeigt das Verständnis des CVD-Prozesses, dass es sich um ein Meisterwerk der kontrollierten Katalyse handelt, das in der Lage ist, ein einfaches Gas in ein revolutionäres zweidimensionales Material zu verwandeln.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Vorbereitung | Erhitzen des Metallsubstrats (z. B. Cu, Ni) auf ~1000 °C | Schafft eine katalytische Oberfläche für die Zersetzung. |

| 2. Zersetzung | Einleiten des Kohlenstoffvorläufergases (z. B. Methan) | Gas pyrolysiert auf dem heißen Metall und setzt Kohlenstoffatome frei. |

| 3. Nukleation | Kohlenstoffatome diffundieren und bilden stabile Cluster | Erzeugt „Keime“ für das Graphenkristallwachstum. |

| 4. Wachstum | Atome lagern sich an Clusterkanten an und erweitern die Inseln | Bildet einen kontinuierlichen, einlagigen Graphenfilm. |

Bereit, hochwertiges Graphen in Ihre Forschung oder Produktentwicklung zu integrieren? Die präzise Kontrolle, die für eine erfolgreiche CVD-Synthese erforderlich ist, hängt von zuverlässiger Laborausrüstung ab. KINTEK ist spezialisiert auf Öfen, Gasversorgungssysteme und Verbrauchsmaterialien, die für die Forschung an fortschrittlichen Materialien, einschließlich des Graphenwachstums, unerlässlich sind. Unsere Experten helfen Ihnen bei der Konfiguration des richtigen Setups für Ihren spezifischen katalytischen Prozess und Ihre Skalierungsziele.

Kontaktieren Sie unser Team noch heute, um zu besprechen, wie unsere Lösungen Ihren CVD-Workflow verbessern und Ihre Materialinnovationen beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode