Im Kern ist die Dünnschichtbeschichtung ein Prozess, bei dem ein festes Material in einen Dampf umgewandelt wird, der dann präzise, oft Atom für Atom, auf die Oberfläche eines Zielobjekts, bekannt als Substrat, abgeschieden wird. Obwohl mehrere Methoden existieren, ist die gebräuchlichste industrielle Technik die Physikalische Gasphasenabscheidung (PVD), bei der ein Quellmaterial in einem Vakuum verdampft und sich dann zu einem dünnen, hochbeständigen Film kondensiert.

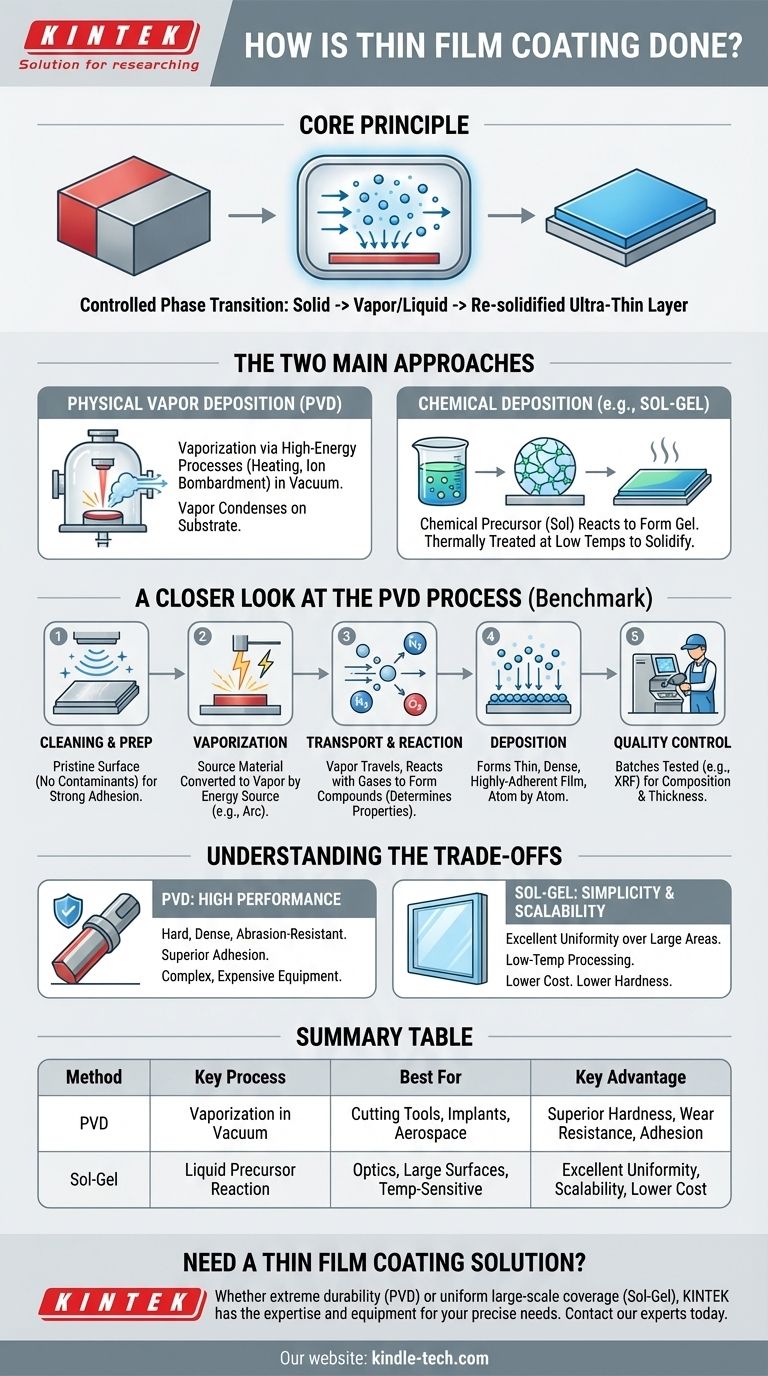

Das Grundprinzip der Dünnschichtbeschichtung ist keine einzelne Methode, sondern ein kontrollierter Phasenübergang. Es beinhaltet, ein festes Material zu nehmen, es in einen Dampf oder flüssigen Vorläufer umzuwandeln und es dann in einer gleichmäßigen, ultradünnen Schicht auf der Oberfläche eines Substrats wieder zu verfestigen.

Die zwei Hauptansätze zur Abscheidung

Dünnschichtbeschichtung ist eine Familie von Prozessen, keine einzelne Technik. Das Verständnis der beiden primären Kategorien – physikalisch und chemisch – ist entscheidend, um zu verstehen, wie unterschiedliche Ergebnisse erzielt werden.

Physikalische Gasphasenabscheidung (PVD)

PVD umfasst Methoden, bei denen das Beschichtungsmaterial physikalisch in einen Dampf umgewandelt wird. Dies geschieht typischerweise durch hochenergetische Prozesse wie Erhitzen oder Beschuss mit Ionen in einer Vakuumkammer. Das verdampfte Material bewegt sich dann und kondensiert auf dem Substrat.

Chemische Abscheidung (z.B. Sol-Gel)

Chemische Methoden verwenden einen chemischen Vorläufer, oft eine flüssige Lösung (das „Sol“), die eine Reihe von Reaktionen durchläuft, um ein gelartiges Netzwerk zu bilden. Dieser Vorläufer wird auf eine Oberfläche aufgetragen und dann bei niedrigen Temperaturen thermisch behandelt, um den endgültigen festen Film zu erzeugen.

Ein genauerer Blick auf den PVD-Prozess

Aufgrund seiner breiten industriellen Anwendung zur Herstellung harter, widerstandsfähiger Beschichtungen dient der PVD-Prozess als Maßstab für das Verständnis der Dünnschichttechnologie. Er folgt im Allgemeinen einer Reihe kritischer Schritte.

Schritt 1: Substratvorbereitung und -reinigung

Der Prozess beginnt außerhalb der Beschichtungskammer. Das Substrat muss sorgfältig gereinigt werden, um Verunreinigungen wie Öle, Staub oder Oxide zu entfernen. Eine makellose Oberfläche ist unerlässlich für eine starke Haftung.

Schritt 2: Verdampfung des Quellmaterials

In einer Hochvakuumkammer wird das Quellmaterial (oder „Target“) in einen Dampf umgewandelt. Dies wird oft erreicht, indem es mit einem hochenergetischen elektrischen Lichtbogen getroffen wird, ein Prozess, der auch als Ablation bekannt ist. Dies setzt Atome aus dem Target frei und erzeugt einen metallischen Dampf.

Schritt 3: Transport und Reaktion

Die verdampften Atome bewegen sich durch die Vakuumkammer in Richtung des Substrats. Während dieser Transportphase kann ein reaktives Gas (wie Stickstoff, Sauerstoff oder ein Kohlenwasserstoff) eingeführt werden. Die Metallatome reagieren mit diesem Gas im Flug, um neue Verbindungen zu bilden, die die endgültigen Eigenschaften des Films wie Farbe, Härte und Korrosionsbeständigkeit definieren.

Schritt 4: Abscheidung auf dem Substrat

Der metallische oder zusammengesetzte Dampf erreicht das Substrat und kondensiert auf dessen Oberfläche, wodurch ein dünner, dichter und hochhaftender Film entsteht. Dies geschieht Atom für Atom und bildet eine gleichmäßige Schicht, die sich präzise an die Oberfläche des Teils anpasst.

Schritt 5: Post-Prozess-Qualitätskontrolle

Nach Abschluss des Beschichtungszyklus werden Chargen getestet, um die Konsistenz sicherzustellen. Techniker verwenden Werkzeuge wie ein Röntgenfluoreszenzgerät (XRF), um die elementare Zusammensetzung und Dicke der Beschichtung zu überprüfen und sicherzustellen, dass sie alle erforderlichen Spezifikationen erfüllt.

Die Kompromisse verstehen

Die Wahl einer Beschichtungsmethode erfordert das Verständnis der inhärenten Kompromisse zwischen verschiedenen Techniken. Der „beste“ Prozess hängt vollständig vom gewünschten Ergebnis und den Einschränkungen der Anwendung ab.

PVD: Hohe Leistung zu einem Preis

PVD erzeugt außergewöhnlich harte, dichte und abriebfeste Filme. Die Verwendung eines Vakuums und hochenergetischer Verdampfung führt zu überlegener Haftung und Haltbarkeit. Diese Ausrüstung ist jedoch komplex und teuer, wodurch der Prozess eher für hochwertige oder hochleistungsfähige Komponenten geeignet ist.

Sol-Gel: Einfachheit und Skalierbarkeit

Die Sol-Gel-Methode bietet erhebliche Vorteile in Bezug auf Einfachheit und Kosten. Sie erfordert kein Vakuum und arbeitet bei viel niedrigeren Temperaturen, wodurch sie für temperaturempfindliche Substrate geeignet ist. Sie zeichnet sich auch durch eine ausgezeichnete Filmgleichmäßigkeit über sehr große Oberflächenbereiche aus. Der Kompromiss ist, dass diese Filme typischerweise nicht das gleiche Maß an Härte oder Verschleißfestigkeit wie PVD-Beschichtungen erreichen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung muss sich an dem Hauptziel orientieren, das die Beschichtung erreichen soll.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Verschleißfestigkeit liegt: PVD ist die überlegene Wahl für die Herstellung harter, langlebiger Filme für Schneidwerkzeuge, medizinische Implantate oder Luft- und Raumfahrtkomponenten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer großen, temperaturempfindlichen Oberfläche liegt: Eine chemische Methode wie Sol-Gel bietet ausgezeichnete Gleichmäßigkeit und Niedertemperaturverarbeitung, ideal für Optiken, Fenster oder bestimmte Elektronik.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen einer bestimmten Farbe oder chemischen Eigenschaft liegt: Reaktives PVD bietet präzise Kontrolle über die endgültige Zusammensetzung des Films durch die Einführung spezifischer Gase zur Herstellung von Nitriden, Oxiden oder Carbiden.

Das Verständnis der Kernprinzipien von Verdampfung und Abscheidung ermöglicht es Ihnen, die Technologie auszuwählen, die am besten zu den spezifischen Anforderungen Ihres Projekts passt.

Zusammenfassungstabelle:

| Methode | Schlüsselprozess | Am besten geeignet für | Hauptvorteil |

|---|---|---|---|

| PVD (Physikalische Gasphasenabscheidung) | Verdampfung in Vakuumkammer | Schneidwerkzeuge, medizinische Implantate, Luft- und Raumfahrtteile | Überlegene Härte, Verschleißfestigkeit und Haftung |

| Sol-Gel (Chemische Abscheidung) | Flüssige Vorläuferreaktion bei niedrigen Temperaturen | Optiken, große Oberflächen, temperaturempfindliche Substrate | Ausgezeichnete Gleichmäßigkeit, Skalierbarkeit und geringere Kosten |

Benötigen Sie eine Dünnschichtbeschichtungslösung, die auf Ihr Projekt zugeschnitten ist?

Ob Sie die extreme Haltbarkeit von PVD-Beschichtungen für Hochleistungskomponenten oder die gleichmäßige Abdeckung von Sol-Gel für großflächige Anwendungen benötigen, KINTEK verfügt über das Fachwissen und die Ausrüstung, um die spezifischen Anforderungen Ihres Labors zu erfüllen. Unser Angebot an Beschichtungssystemen gewährleistet eine präzise Kontrolle über Filmeigenschaften wie Härte, Farbe und chemische Beständigkeit.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Dünnschichtbeschichtungstechnologien die Leistung und Langlebigkeit Ihres Produkts verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vakuum Dental Porzellan Sinterofen

Andere fragen auch

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen